刍议双塔精馏主塔再沸器泄露原因分析

高 璐

联化科技股份有限公司

刍议双塔精馏主塔再沸器泄露原因分析

高 璐

联化科技股份有限公司

双塔精馏主塔再沸器在生产运行中的过程中总会发生各种泄露问题,我们必须综合各种因素进行分析,通过事实取证,找出再沸器的泄露的真实原因并找出解决对策。

再沸器;泄露;精馏系统

前言

公司精馏采用 DAVY 两塔生产工艺,在精馏开车过程中主塔再沸器列管经常泄漏,目前已成为制约公司精馏系统长周期稳定运行的主要影响因素。本文针对甲醇精馏系统主塔再沸器实际运行状况进行分析,并就造成再沸器列管泄漏的因素提出了相应措施。

1. DAVY 双塔精馏工艺流程

考虑到整个系统中有大量低位热能,因此本装置甲醇精馏单元采用两塔流程。其主要流程为在生产精甲醇工况下,粗甲醇被分为两股。三分之二粗甲醇进入稳定塔达到 MTO 级甲醇产品的要求。 另外三分之一的粗甲醇通过两塔精馏获得 AA 级甲醇产品。在预精馏塔中轻组份在塔顶脱除送出界外。在精馏塔中塔顶产生的 AA 级甲醇先进入精甲醇中间槽, 检验合格后经精甲醇输送泵送至精甲醇成品罐。塔底产生的废水送出界外。精馏塔下部采出杂醇油(主要组成为甲醇、乙醇、丁醇和水)通过泵送往杂醇油储罐。

2.主塔再沸器的设备参数

甲醇精馏系统主塔再沸器其作用是用来为主塔塔釜提供热源, 以使进料液体甲醇气化后向上流动,其主要工作参数及设备材质如表 1所示。甲醇精馏系统主塔再沸器的相关技术特征符合精馏塔的运行要求,其隔板与管板、短节间采用角焊缝, 焊接角度大于 6 mm, 换热管与管板的焊接采用氩弧焊自动焊,胀接采用液压胀接,换热管与管板的焊接头进行 100% PT,I 级合格。

表1 主塔再沸器设备参数

3.主塔再沸器运行环境简介

目前精馏塔的运行采用了三种方式,一种是反复蒸馏水来进行回收凝液,一种是精馏粗甲醇液体进行全回流操作,另一种是精馏粗甲醇液体采出精甲醇。自 2010 年 7 月 3 日开车以来, 精馏系统主要开车是为回收蒸汽凝液,生产精甲醇的时间短暂。由于回收凝液运行工况跟精馏甲醇工况差异较大,且稳定操作比较困难,因此在回收凝液运行期间,精馏塔和精馏塔再沸器均出现了不同程度的影响,再沸器出现频繁内漏的情况。以下就精馏塔再沸器泄漏原因进行分析并就分析原因提出解决措施。

4.造成主塔再沸器泄漏的原因分析

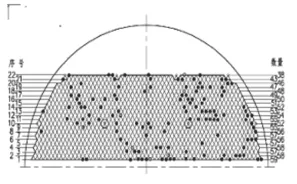

在对精馏塔再沸器拆检试压时发现,有换热管存严重爆管的现象,并呈圆形分布,同时很多根换热存在不同程度的轻微泄漏,同时再沸器的管板连接处也存在不同程度的泄漏。在对再沸器检查时,发现这些泄漏的管束均有相应不同的减薄和断裂现象,同时也存在一定程度的冲刷腐蚀现象。自 2010年开车至今,主塔再沸器已堵管136 根,图1为主塔再沸器堵漏分布图。根据以上的现象,同时针对甲醇精馏塔的生产运行情况及相关理论,从工艺及设备等方面进行原因分析。

图1 主塔再沸器堵管图

4.1 设备方面

目前,结合本公司其他装置运行的同样材质换热器的运行情况,也曾出现过换热管发生泄漏,类似换热器有三台泄漏。从设备角度分析,主要有以下几点原因。就目前的工艺条件而言,主塔再沸器的材质选择可能是换热器列管泄漏的一个原因之一。管板材质为:16Mn,换热管的材质为 20#,该材质抗腐蚀能力差,采取相应的防腐手段及措施不足。换热器在生产制作、管束及管板焊接期间,温度场分布不均匀产生热应力、残余应力等,同时在焊接时由于焊接质量不达标,以上因素都有会成为换热器内漏的原因。

4.2 工艺方面

根据目前运行情况,对精馏塔再沸器内漏的工艺原因可能是:

①由于公司采用的两塔精馏,正常生产运行期间精馏粗甲醇,粗甲醇为弱酸性,具有一定的腐蚀性,虽然在生产期间通过添加碱溶液,并且控制预精馏塔后 pH 为 7~9,但是由于碱液与粗甲醇混合不均匀,将会导致再沸器出现局部腐蚀的现象。

②生产操作方式的影响。从实际生产上讲,该换热器换热蒸汽规格较高,如压力、温度等。生产工艺参数的调节相当重要,如在换热器引蒸汽时,暖管时间不够或暖管程度不彻底,这将在一定程度上使管板和列管焊缝处受力不均,亦可能造成了换热器的泄漏。

③进料组分的变化的影响。该换热器设计应为精馏专用,但目前用精馏水来回收蒸汽凝液,回收凝液的操作条件比精馏甲醇的操作条件苛刻,这也是造成换热器泄漏的一个可能原因之一。同时,进精馏塔的水质量无法保证,是否满足在高温下多次蒸发冷凝,杂质含量是否超标,是否对管道和焊缝腐蚀,这几方面均无法排除,但从塔底排出的凝液红色锈蚀物。

④生产负荷大幅度波动。 在精馏单元运行期间,其主要作用是回收外管网的富余 1.1 MPa(G)蒸汽,在蒸汽系统蒸汽不足时,需要立即对精馏单元进行减负荷操作。由于精馏塔生产负荷的大幅度波动,亦可造成再沸器出现内漏的情况。

⑤生产负荷达不到设计值。精馏系统自开车以来, 一直保持30%~60%低负荷生产, 并且我公司的精馏单元采用的是两塔精馏工艺,其主塔的特点是在低负荷生产时回流比大,消耗的蒸汽量也较大,因此造成了蒸汽侧与工艺甲醇侧压差增大的可能性,在某种情况下也会加剧再沸器泄漏。

5.建议优化措施

针对以上各原因的分析,建议采取以下的措施进行优化。

(1)更换材质

就目前的情况,为长周期运行建议更换管板和换热管的材质,更换管板为:16Mn+304 复合板,换热管更换为:304。(2)加强工艺过程操作

①在该再沸器使用之前制定再沸器的投用方案,严格细化再沸器投用的每一步骤,并要求岗位操作人员严格执行。

②在进行生产负荷调整时,操作人员务必缓慢操作,暖管务必慢且彻底,防止暖管过快或不彻底造成换热器换热管和管板受热不均,造成焊缝应力过大。

③在再沸器运行期间避免出现快增减换热器的蒸汽量,避免出现换热器内压力波动,对换热器产生影响。

④在精馏塔再沸器运行期间,加强精馏塔塔底液位的控制,维持精馏单元的运行稳定,根据精馏单元工况变化及时调整液位至正常值,以减少其波动。

(3)强化设备检修质量管控。 在管束生产或检修焊接时,加强对焊接工人的管理,严格焊接操作纪律,保证焊接质量,应采取对称施焊,以降低热应力。

(4)设备专用。由于之前该换热器被用来回收凝液提供热量,建议将换热器专门用来为生产精甲醇提供热量,不生产精甲醇时,就务必将该换热器切出并加盲板隔离,利用工厂风吹干,并通氮气微正压保护。

6.结语

综上所述,双塔精馏主塔再沸器的泄露原因是多种多样的,由于不同因素的影响,在解决具体问题的时候一定要采取合适的措施,唯有这样才能从根本上解决泄露问题。

[1]陈晶,王建波.再沸器泄漏原因分析及改进措施[J].化学工程与装备,2014,02:151-153.

[2]杨卓,刘文权.丁二烯装置萃取精馏塔再沸器技术改造[J].石油化工应用,2010,05:94-95+100.