提高1#横切机组飞剪剪切精度的措施

王 勇,张幸生,邵伟军,韩凌霄,李长虹,董海侠

(浙江省宁波宝新不锈钢有限公司 ,浙江 宁波 315807)

提高1#横切机组飞剪剪切精度的措施

王 勇,张幸生,邵伟军,韩凌霄,李长虹,董海侠

(浙江省宁波宝新不锈钢有限公司 ,浙江 宁波 315807)

介绍了宁波宝新公司1#横切机组飞剪剪切长度控制原理;针对生产过程中容易出现带钢剪切长度偏差波动大(最大偏差4mm),无法满足客户的质量要求,造成短尺或超长的质量问题,从设计上进行了原因分析,并提出将原测量轮外圈采用的“O”型密封圈结构形式改为衬聚氨酯的结构形式,将原覆膜机结构进行改进,调整工艺安装位置,改进后,提高了剪切精度,长度最大偏差小于1mm。

测量轮;覆膜机;剪切精度

0 前言

宁波宝新公司1#横切机组是于1999年从德国UNGERER公司引进的成套设备,投产以来由于飞剪剪切精度(定尺长度)不稳定,剪切钢板的长度偏差在2~4 mm波动,严重影响了机组产品质量,导致成材率低,无法满足高端客户的产品质量要求,使市场占有率流失,严重影响公司经营。因此提高横切机组飞剪剪切精度成了设备人员的当务之急。

1 UNGERER飞剪剪切长度控制原理

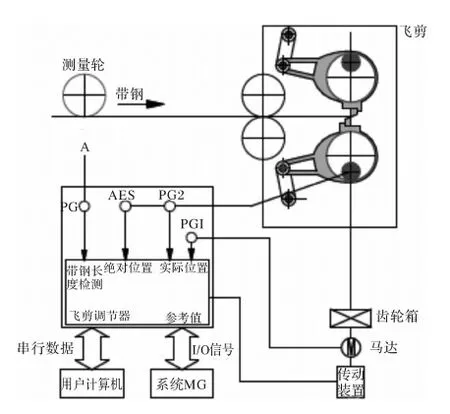

飞剪剪切机构如图1所示,飞剪由2套连杆机构、偏心轴上下刀架组成,2个刀架由同一台减速机驱动。该飞剪采用启停式工作制。剪切时偏心轴在最上端,停止时偏心轴在最下端。飞剪的剪刃不仅有向下剪切的速度,而且在水平方向通过电机的控制能与带钢的运行速度同步,从而保证剪切顺利进行。飞剪在调节控制器下进行长度控制,调节器的循环时间小于1.5 ms。剪切长度控制的核心部件是安装在测量轮上的脉冲编码器。测量轮每转一圈发出10000个脉冲。假设测量轮半径为R,需要剪切长度为L的钢板,则需发出L/2πR×10000个脉冲才能保证电流过长度为L的钢板,飞剪调节器在剪切位发出复位脉冲发生器PG1命令,使PG1重新计数,当第L/2πR×10000个脉冲发出时,飞剪需正好回到剪切位,以保证剪切长度的精确。飞剪电气控制示意图见图2。

图1 飞剪剪切机构Fig.1 Cutting structure of flying shear

图2 飞剪电气控制示意图Fig.2 Electric control of flying shear

2 飞剪剪切长度偏差波动原因分析

2.1 剪切长度偏差波动原因一

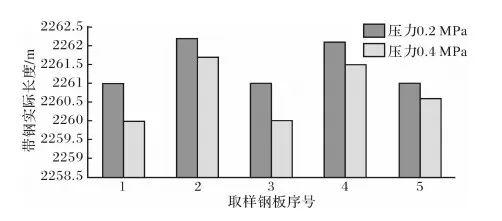

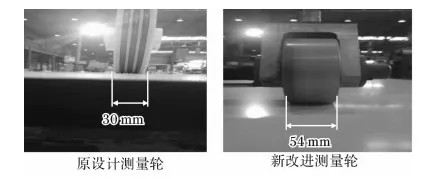

根据现有测量轮的实际结构看,测量轮为尼龙机体加密封圈的结构形式(图3),主要通过气缸压下测量轮,依靠测量轮上的“O”型密封圈与带钢表面接触,由带钢运行来带动测量轮转动。经过分析我们认为“O”型密封圈与带钢表面接触面积较小,容易打滑,同时在测量轮压下状态下,测量轮上的O型密封圈与带钢表面接触,由于接触面积小,容易发生弹性变形,测量轮直径存在非稳定状态的波动变化,导致测量轮编码器单圈转动时的名义计算长度与实际长度存在偏差,从而影响飞剪的剪切精度。为了验证测量轮密封圈在实际运行过程中对误差的影响,对测量轮压下气缸压力进行调整后,取样钢板长度进行测量比较(见图4)。从图4中可看出,在测量轮压力增大的情况下,钢板剪切的长度波动规律基本一致,但长度的绝对值变小了,说明测量轮直径变小后,实际单圈的测量轮周长(带钢实际运行长度)变小,然而测量轮编码器单圈转动时的脉冲数不变,因此剪切长度实际变小。

图3 原测量轮结构Fig.3 Original measuring wheel structure

图4 取样长度偏差对比Fig.4 Sampling length deviation comparison

2.2 剪切长度偏差波动原因二

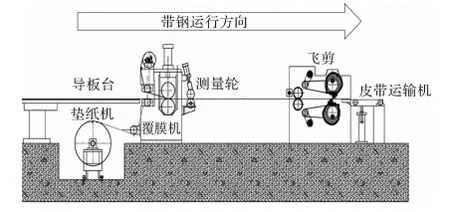

横切剪切段设备工艺布置图如图5所示。从工艺布置看为先覆膜或垫纸,后测量、剪切;膜覆在带钢上表面,纸垫在带钢下表面。按现有工艺布置,当机组生产表面为覆膜的产品时,测量轮位于覆膜机的后面,即先在带钢上表面覆膜,后测量。在这样的工艺配置下,测量轮实际测量的为带钢覆膜后的膜表面,由于膜的厚度存在误差,加上带钢表面覆膜后粘结面与带钢表面有不均匀的气泡存在,以及膜卷的胶面由于胶的不均匀性,可能导致带钢覆膜后的膜面实际有可能为一个凹凸不平的表面,因此测量轮转动测量的长度不是实际的带钢表面长度,而是膜面的长度,在测量轮编码器单圈转动时测量的膜面长度不是带钢的实际长度,就会存在偏差(见图6),从而影响剪切长度精度。当机组生产垫纸料时,由于垫纸工艺为通过静电发生器将纸垫在带钢的下表面,此时测量轮测量带钢上表面,无中间介质的影响,测量轮测量的即为带钢的表面,因此无影响。

图5 剪切工艺段设备布置图Fig.5 Cutting process equipment layout

图6 长度偏差示意图Fig.6 Length deviation schematic diagram

3 改进措施

(1)对原测量轮进行改进,重新制作新的测量轮。新的测量轮基体材质选用铝合金,表面衬聚氨脂;在不改变原安装结构空间尺寸的前提下,增加测量轮的宽度,以增大测量轮与带钢表面的接触面积防止打滑。同时选用耐温性和抗压缩性较好的聚氨酯材料,以减少测量轮的变形。降低测量轮直径波动对剪切精度的影响。改造前和改造后的实物照片如图7所示。

图7 测量轮改进前后对比Fig.7 Measuring wheel comparison before and after improved

(2)解决设备工艺布置存在的缺陷带来的剪切精度偏差影响。根据原机组的现有空间,重新设计新的覆膜机,增加电动调节功能实现按钮控制,同时增加滑动线轨(图8)消除原覆膜机膜卷支撑轴与支撑轮之间的磨损。并将其安装在测量设备与飞剪之间(图9),即先测量后覆膜,消除经覆膜后的膜面不平整对测量精度的影响,从而提高剪切长度精度。

图8 新的覆膜机结构图Fig.8 New plastic film structure

图9 改进后的设备工艺布置图Fig.9 Improved equipment process layout

4 效果验证

通过以上改进措施实施后,2014年10~11月安排现场质检人员按质量检查标准对剪切精度进行数据收集、跟踪验证,共计145个钢卷号,剪切长度最大偏差≤1 mm(统计数据见图10)。2015年已运行一年,目前长度偏差维持在0~1 mm的范围之内,达到了高端客户的质量要求,给公司创造了效益,并受到客户的一致好评。

图10 剪切长度偏差统计Fig.10 Cutting length deviation statistics

5 结论

针对生产过程中容易出现带钢剪切长度偏差波动大(最大偏差4 mm)的问题,进行了原因分析论证,并提出改进措施:将原测量轮外圈采用的“O”型密封圈结构形式改为衬聚氨酯的结构形式;对原覆膜机结构进行改进;调整工艺安装位置。改进后,提高了剪切精度,长度最大偏差小于1 mm。

[1] 孙宝钧.机械设计基础(第2版)[M].北京:机械工业出版社,1999.

[2] 李怀广.UNGERER偏心式飞剪的改进[J].轧钢,2004,18(3):36-37

[3] 濮良贵.机械设计(第7版) [M].北京:高等教育出版社,2001.

[4] 孙林.德国UNGERER飞剪控制原理的简介[J]. 昆钢科技,2005,4(4):20-23

[5] 曹育盛.宝钢厚板厂提高定尺剪切精度的措施[J].轧钢,2007,24(2)

[6] 赵闻.精轧飞剪剪切优化[J]. 装备维修技术, 2012(2).

[7] 刘建磊.提高钢板剪切精度 [J]. 宽厚板,2002(1): 22-24.

[8] 何承辉.2250横切飞剪剪切长度异常原因分析及对策[J].山西冶金,2013(4).

[9] 王涛.钢板长度定尺剪切自动控制[J].山东冶金,2008(2).

[10]侯崇升.光电编码器在剪切钢板长度测量中的应用[J].传感器技术,2005(7).

Measure of improving cutting precision for flying shear on the 1# cross shearing unit

WANG Yong,ZHANG Xing-sheng,SHAO Wei-jun,HAN Ling-xiao,LI Chang-hong,DONG Hai-xia

(Zhejiang Province, Ningbo Baoxin Stainless Steel Co., Ltd., Ningbo 315807, China)

This article introduces the control principle of flying shear cutting and length on the 1# cross shearing unit in Ningbo Baoxin Stainless Steel Co. Ltd., due to deviation of strip shearing length (maximum deviation was 4 mm) was wide fluctuation in the unit production process, and the deviation caused short or long in strip length, which couldn’t meet the quality requirements of customers. Through analyzing and demonstrating, some measures for improving cutting precision were put forward, such as original “O” type sealing ring outer ring of measuring wheel was changed into lining polyurethane structure, at the same time improved the plastic film structure and adjusted the process installation position, which successfully solved the quality problem, the maximum deviation was 1mm.

measuring wheel; plastic film; cutting precision

2015-11-17;

2015-12-05

王勇(1973-),男,工程师,研究方向:冷轧精整剪切工艺及设备技术。

TG333

A

1001-196X(2016)02-0054-04