斗轮机远程控制系统在燃煤发电厂的应用

陈永辉,吴永朋,沈炳华

(1.浙江浙能乐清发电有限责任公司,浙江 温州 325609;2.杭州集益科技有限公司,杭州 310012)

斗轮机远程控制系统在燃煤发电厂的应用

陈永辉1,吴永朋1,沈炳华2

(1.浙江浙能乐清发电有限责任公司,浙江 温州 325609;2.杭州集益科技有限公司,杭州 310012)

介绍了一种斗轮机远程全自动控制系统在燃煤电厂的应用,该系统结合了GPS定位、激光流量实时检测、激光三维测控、图像监控以及安全防范等技术,成功实现了斗轮机远程全自动控制。实际运行结果表明:通过全自动控制可大大提高斗轮机作业效率,降低工人劳动强度,提高煤场利用率,提高设备运行的安全性,具有显著经济效益。

斗轮机;远程;控制;激光流量检测;GPS定位

目前燃煤电厂的堆取煤主要由斗轮机司机就地操作,司机工作环境恶劣、劳动强度大、易疲劳,难以避免堆煤时煤垛不规则、取煤时流量波动大等情况,如遇雨雾天气和夜间作业则影响更大。通过GPS精确定位技术、三维测控技术的应用,结合有效的控制策略,将斗轮机的就地操作改为远程全自动控制,可以有效避免上述问题,同时可大大提高劳动生产率。浙江省某沿海发电厂已将上述技术成功应用于其煤场3号斗轮机。

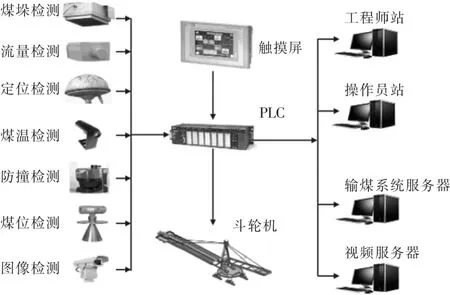

1 系统构成

斗轮机远程全自动控制系统主要由各类检测装置、安全防护、通信网络、实时数据库、工程师站、操作员站、系统服务器、集中监控平台、控制系统等环节组成。系统结构如图1所示。

1.1 检测系统

在斗轮机的相关位置安装了定位检测、煤垛检测、流量检测、煤位检测、行人检测、堵煤检测、图像检测、出入检测装置。其中:

图1 斗轮机全自动控制系统

定位检测:在斗轮机上安装卫星定位装置,精确地获取斗轮的空间三维坐标和斗轮机悬臂的俯仰角度和回转角度数据。

实时流量监测:安装多套实时激光流量监测系统,采用基于激光扫描的煤流探测技术,实现皮带实时流量检测。

行人检测:大车前后配置多套障碍物检测装置,大车移动时检测到障碍物或行人,即自动停止行走,待障碍物移除后自动继续行走。

图像检测:通过图像自动跟踪斗轮机设备运行,便于实时观察发现异常。

1.2 安全防护系统

安全防护系统主要是行人保护和设备保护,增加了1套斗轮机前进、后退及悬臂回转、俯仰限位和极限软保护系统,该软保护与原有斗轮机自带的硬保护相互独立,起到双重保护作用;大车前后各配置4套障碍物检测装置,当大车行走时,若检测到障碍物或行人,将自动停止,障碍物移除后自动继续行走;斗轮机悬臂两侧配置了悬臂防撞检测装置,在悬臂回转过程中若检测到障碍物体,自动停止;在斗轮机头部安装了煤垛高温检测装置,取煤过程中若煤温超限,系统自动报警或停止取煤。

2 控制原理

2.1 系统定位方法

针对斗轮机系统的定位,在国内首次采用了GPS+北斗双网融合定位技术,提高了系统可靠性。采用RTK卫星定位技术,使定位精度能够达到±30 mm,定位系统通过自动准确获取斗轮大车的位置、悬臂的回转角度和俯仰角度等数据后,可根据作业指令完成自动寻迹工作。

2.2 流量控制原理

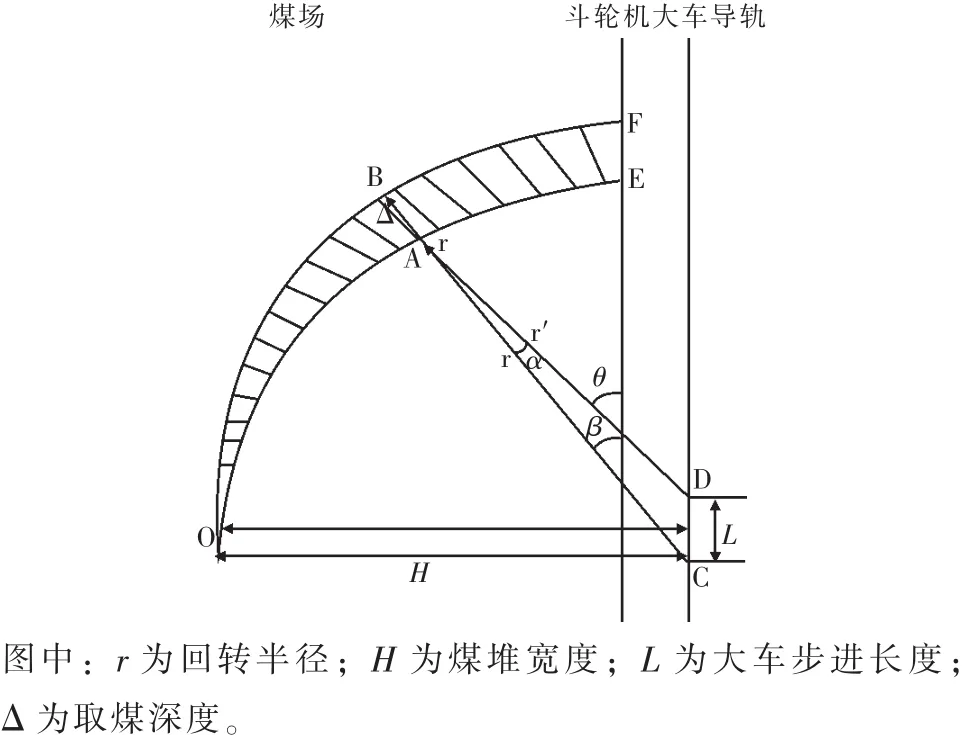

斗轮机取煤过程如图2所示。从图中可以看出,斗轮机在取煤过程中的流量与斗轮机回转臂在某一层取煤时形成的2个环形有关,造成不同回转角下的取煤深度以一定函数关系单调变化(回转角越大,取煤深度越小),取煤流量不仅与该取煤深度有关,还与取煤层高、回转臂的回转速度有关。

取煤流量f是单位时间内的上煤重量;煤密度为ρ;取煤深度V是斗轮挖取下来的煤在沿斗轮运动轨迹法线方向上的深度;取煤层高h是分层取煤时每层设定的高度;回转速度v是回转臂末端的线速度,则:

图2 斗轮机取煤示意

而V又与每次大车步进长度L及悬臂回转角θ有关,由于控制过程中步长很短,可将步进过程中cosα视为1,则可推导出:

考虑到斗轮机现有的分层取煤工艺,设定恒定流量为f0,对于某一取煤层作业来说,ρ,h,L均固定,要保证取煤流量恒定,则回转速度v就是θ的函数。在控制时只要根据当前时刻的回转角度,就可调节回转速度。理论上通过这种方式输出一定的速度信号能够将煤流量控制在f0。

2.3 流量反馈控制原理

在实际过程中由于其他因素的影响,例如取煤密度、深度和层高无法保持恒定,将导致实际过程中煤流量波动较大。因此将实际测量的煤流量作为反馈,通过调整斗轮取煤速度,则可以保证根据需要实时控制取煤流量。

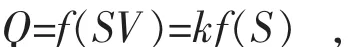

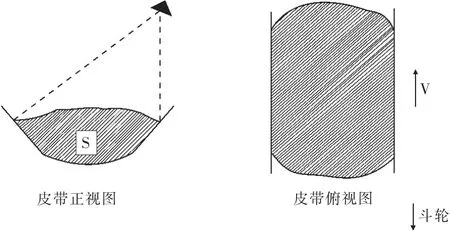

系统采用了基于激光扫描的煤流探测技术,通过动态扫描皮带运行时煤截面积进行积分,完成流量的实时测量。图3中所示为流量检测过程,可以计算初控制系统中的瞬时流量:

式中:k为常数;v为皮带的运行速度;S为皮带运行时煤截面积。

将实测流量和流量控制目标作为控制偏差进行PID计算,最终可完成取煤流量的实时控制。需要注意的是,实际控制逻辑中可根据煤垛坍塌、煤垛不规则、煤层厚度不均等特殊工况进行PID控制参数的调整,以保证控制效果。

2.4 堆取煤控制原理

图3 流量检测

在自动堆煤模式下,斗轮机自动定位至堆煤起始位置,当堆煤允许指令发出后,煤斗轮机自动启动悬臂皮带,开始堆煤,斗轮头部的煤位检测装置检测到一定值后,悬臂自动上升2°,持续上升直到煤堆达到设定值,斗轮机保持俯仰角度不变,悬臂自动向左回转一定角度,再继续堆至设定值,逐步向左回转,直到该煤堆的左边界,大车自动后退1个堆煤步长,同时悬臂右转至堆煤右边界,开始新的堆煤循环,直至堆煤完成。

在自动取煤模式下,斗轮机自动定位至取煤起始位置,当取煤允许指令发出后,煤斗轮机自动启动斗轮和悬臂皮带,从轨道内侧向外侧回转取煤。回转速度控制是基于悬臂回转角度,同时结合取煤量设定进行闭环PID控制,保证取煤瞬时流量稳定,当回转至取煤外角后,大车自动前进1个步长(约700 mm),悬臂同时自动向轨道内侧回转,直到取煤内角,然后大车自动前进下1个步长,同时悬臂向外侧回转,依次循环取煤,直至取煤结束。

3 应用效果

3号斗轮机远程全自动控制系统经过连续运行,系统可靠、稳定,操作人员在煤控室通过上位机对斗轮机进行远程全自动操控,斗轮机就地实现无人值守。斗轮机自动工作模式有:全自动循迹定位、自动取煤、自动堆煤、自动分流。

斗轮机的远程全自动控制系统的应用,大大提高了取煤效率,自动取煤时流量波动小,接近额定流量,平均流量比手动取煤高出24%以上。取煤工作每班可缩短约1 h,输煤系统作业能力和效率明显提升,节约电耗,经济效益显著。

手动堆取煤易造成缺角或超限现象,影响煤场的库容和设备安全。自动堆取煤则完全没有上述现象,大大提高了煤场库容率和设备的安全性。

手动操作需要斗轮机司机在现场人工操作,而远程全自动控制系统投运后,操作员在煤控室通过上位机发出斗轮机启动命令后即可完成堆取煤任务,劳动强度大幅度减轻,工作环境大为改善。

4 结语

利用自动控制技术、激光三维扫描技术、GPS精确定位技术、图像监控技术、安全防范技术等手段,建立数字化堆场信息,实现斗轮机由现场人工手动操作到远程全自动控制模式的转变,不但降低人员劳动强度和维护成本,而且提高设备运行可靠性和整个系统的经济性,从而实现斗轮机运行操控由司机室到煤控室的转变,经过一段时间的运行,系统稳定可靠,效益明显。

在现有斗轮机全自动集中控制平台基础上,下一步的研究可结合输煤程控系统,实现输煤程控与斗轮机联动,达到斗轮机的操作完全与输煤程控一体化。

[1]柳日勇.基于插值的高斯投影算法在煤场斗轮机GPS定位中的应用[J].科技传播,2014(11)∶111-112.

[2]罗春民,魏小刚,刘千波.基于精准定位的散料场设备运行监控系统研发及应用[J].中国水运,2013,13(12)∶134-136.

[3]顾奕华,张子才.散料场堆取料机防碰撞控制[J].冶金自动化,2010,34(1)∶6-9.

[4]王蒙,孙良环.基于图像分析的上煤流量自动控制系统应用分析[J].节能,2011(5)∶8-10.

[5]闫军,周志霞.基于PLC的斗轮堆取料机自动控制系统设计[J].矿山机械,2009(1)∶42-44.

[6]莫剑.输煤系统斗轮堆取料机电气改造[J].华东电力,2001(7)∶47-48.

[7]雷斌.斗轮堆取料机单机全自动化系统的研究与设计[D].长沙:湖南大学,2013.

[8]李建君,于洪涛,薛士龙.新型斗轮堆取料机自动作业控制系统研究[G]//第12届全国测控、计量、仪器仪表学术年会论文集.

(本文编辑:徐 晗)

Application of Remote Control System of Bucket Wheel Machine in Coal-fired Power Plant

CHEN Yonghui1,WU Yongpeng1,SHEN Binhua2

(1.Zhejiang Zheneng Yueqing Power Generation Co.,Ltd.,Wenzhou Zhejiang 325609,China;2.Hangzhou Jiyi Technology Co.,Ltd.,Hangzhou 310012,China)

This paper introduces the application of a full-automatic remote control system of bucket wheel in coal-fired power plant.The control system integrates GPS positioning,laser-based real-time flow detection, three-dimensional laser measurement,image monitoring and safety precautions,enabling full-automatic remote control of bucket wheel machine.The real operation shows that the full-automatic control can improve the operation efficiency of bucket wheel machine,lower the labor intensity of workers,enhance the utilization of coal yard and the operation safety of equipment,bringing remarkable economic returns to power plants.

bucket wheel machine;remote;control;laser-based real-time flow detection;GPS positioning

TK39

B

1007-1881(2016)08-0053-03

2016-04-25

陈永辉(1966),男,高级工程师,长期从事发电厂技术及管理工作。