660 MW超临界机组捞渣机渣水系统节能改造

章良利,俞 逾,郦宜进

(浙江浙能兰溪发电有限责任公司,浙江 兰溪 321100)

660 MW超临界机组捞渣机渣水系统节能改造

章良利,俞 逾,郦宜进

(浙江浙能兰溪发电有限责任公司,浙江 兰溪 321100)

为响应国家节能环保政策要求,实现某660 MW超临界机组捞渣机渣水无溢流运行,降低原有系统水耗和能耗,在充分分析及试验认证的基础上,通过对捞渣机渣水系统相关设备改造、控制逻辑优化等措施,实现节能改造目标。在保障设备安全运行的前提下,大大减少捞渣机外排渣水量,节能效果显著。

660 MW;捞渣机;节能改造

为减少废水排放,降低工业能耗,某发电厂针对660 MW超临界机组捞渣机渣水系统外排渣水量大、系统能耗大的问题,决定实施技术改造,实现渣水零排放,同时大幅降低系统能耗。

1 渣水系统运行及能耗总体情况

1.1 系统概况

某发电厂660 MW机组锅炉采用湿除渣方式,主要包括捞渣机及渣水循环系统。捞渣机为德国德西尼布公司生产,设计水温不高于65℃,冷却水量51 t/h,水下导轮采用轴承内置式。捞渣机将渣井排出的炉渣以及磨煤机水利输送过来的石子煤刮出后,进入渣仓,由自卸汽车外运以做综合利用。

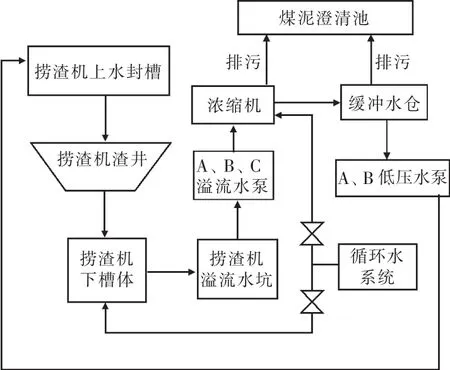

为了控制水温,捞渣机采用溢流方式运行。低压水通过捞渣机上槽体溢流至下槽体后,汇集到溢流水坑,通过溢流水泵送到高效浓缩机,经缓冲水仓澄清后通过低压水泵打回捞渣机。浓缩机及缓冲水仓将底部渣水排污至煤泥沉淀池进行处理。2台机组捞渣机共用1套渣水处理系统,如图1所示。循环水作为渣水系统运行的补水。

图1 渣水系统

1.2 系统损耗分析

捞渣机渣水系统循环运行过程中,不但增加了煤泥水处理的负担,而且造成大量的工质和热量损失。

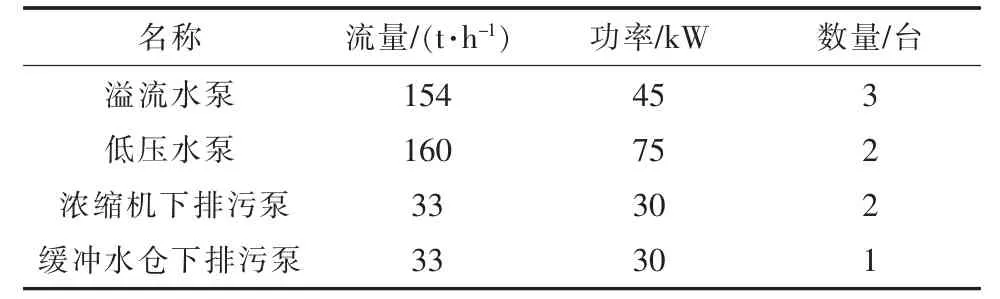

损耗的工质主要包括渣水系统排污补水和系统蒸发损耗。而损耗的能量主要包括系统设备消耗电能(详见表1)、系统蒸发吸热以及冷却水循环携带热量等。

表1 单台机组渣水系统相关设备

据2015年4月2日机组运行数据统计,渣水系统向煤泥水处理系统排污约252 t/d,循环冷却水经过捞渣机加热蒸发损耗138 t/d,因此共计损耗工质约390 t/d,按工业水单价4元/t、年运行200 d计算,年损耗费用约31.2万元。

统计当天,溢流水泵运行时间5.65 h/d,低压水泵运行24 h/d,折合消耗电量8 156 kWh,按电价0.4元/kWh,年运行200 d计算,年损耗电费约65.3万元。

当日循环水量1 800 t/d,按现场实测进出水温差10℃,1 d携带热量约合2.58 t标煤。同时,捞渣机加热蒸发损耗138 t/d,按初始温度50℃,汽化至排烟温度120℃计算,一天吸收热量约合12 t标煤。

标煤价格按700元/t,年运行200 d计算,2项热量损耗费用约204.1万元,加上电能损耗,一年仅能量损耗费用达到269.4万元。再加上工质损耗31.2万元,渣水系统1年损耗费用达到300万元左右。

可见,捞渣机冷却水循环运行方式,不仅耗费大量水资源,增加水处理负担,在设备运行过程中也产生了巨大的能耗。

2 改造可行性分析

2.1 理论分析

捞渣机冷却水循环运行主要为了保证渣水温度不高于65℃,避免损坏水下导轮轴承,引起导轮卡死、链条无法正常行走的故障。若冷却水停运,捞渣机水封将主要受到炉膛热辐射影响。由于炉膛对捞渣机辐射量相对较小,完全可以通过增加冷却器实现水温控制。其次,捞渣机直接暴露在炉膛辐射下的渣井位置设计耐热温度达到900℃,即使无溢流水进行冷却也能满足要求。

2.2 试验认证

通过停止捞渣机上下水封的低压水补水,对捞渣机水温、壁温以及水封槽液位变化情况进行全面检查分析。机组满负荷试验6 h,下槽体平均水温从58.4℃升至59.05℃,基本稳定。上槽体平均温度65.15℃,变化不大。渣井内壁平均温度从169.9℃升至231.05℃,后期温度基本稳定。上水封水位下降速率1 cm/h左右,下水封水位下降速率3 cm/h左右,捞渣机水封槽深度2.7 m,容积150 m3,折合无溢流运行后捞渣机消耗水量40 t/d。

结合理论分析及试验认证,可以看到捞渣机水封辐射热量与自身散热基本相当,考虑到夏季高温恶劣工况,可以通过增设1套冷却系统控制水温。渣井内壁温度未超过300℃,现有设备也完全能够满足运行要求。因此,通过技术改造实现捞渣机无溢流运行是完全可行的。

3 设备系统技术改造

3.1 设备改造

(1)在捞渣机下槽体内增加1套冷却系统,降低运行中的捞渣机水温。主要包括冷却器1套,换热面积240 m2,冷却水泵2台,流量150 t/h,扬程10 m,电动机功率15 kW。冷却水源取自循环水,冷却后通过水泵排入开冷水系统。

(2)拆除1台原有溢流水泵,在溢流水坑新增1台5 kW回收水泵。当溢流水坑水位过高时,通过回收水泵将水引至捞渣机下水封槽体回用。

(3)为保障捞渣机水封水位测量准确,在保留原有水封槽液位开关基础上,就地新增液位指示器。同时在上下水封各安装3个超声波液位指示器,提供远方监测。

(4)为提高捞渣机水温许用温度,避免水下导轮轴承损坏,将原轴承内置式水下导轮更换为轴承外置式水下导轮。

3.2 控制逻辑优化

(1)捞渣机首次启动时使用低压水泵补水,水封建立后即停运低压水泵,实现无溢流运行。

(2)下水封槽水温报警值由65℃改为70℃,上水封槽水温报警值由65℃改为75℃,取消水温高报警时开启补水阀门的逻辑。

(3)溢流水坑液位超过2 m时启动回收水泵进行回收,液位超过3 m时开启溢流水泵,液位低于1 m时停运溢流水泵。

(4)为防止超声波液位计测量失准造成捞渣机水封破坏,捞渣机上下水封补水阀设定为每12 h定时补水6 min,约1.8 t。

4 改造效果评价

4.1 节能降耗显著

渣水系统技术改造完成后,捞渣机基本实现无溢流运行,向渣水系统外排水大大减少,同时相应设备运行时间明显减少。系统技术改造后无论工质损耗还是能量损耗都大大下降,取得显著效益。

根据2016年3月2日统计数据,溢流水泵向渣水系统外排水约20 t/d,与系统改造前2 142 t/d相比减少约99%,渣水系统向煤泥水处理系统排污量也相应减少,排污量降低至159 t/d,捞渣机无溢流运行后,1 d由于冷却水蒸发损耗约40 t,消耗工质共计199 t/h左右,折合费用约15.9 万元,减少15.3万元。

同时,停运1台75 kW低压水泵,45 kW溢流水泵每天运行时间由5.65 h减少为0.02 h,按年运行200 d计算,可节电36.48万kWh,约合14.6万元。由于基本实现无溢流运行,原渣水携带热量可保留,按年运行200 d计算,可节约标煤约5 516 t。冷却水蒸发损耗减少98 t/d,按年运行200 d计算,可相应减少汽化吸收热量约合标煤1 704 t,2项节约2 220 t标煤,约合155.4万元。改造后,从工质损耗及能量损耗上共计可收益170.7万元。

上述数据还未包括捞渣机无溢流运行后,缓冲水仓及相关设备运行时间减少,以及运行维护费用下降带来的收益。

4.2 系统运行稳定

捞渣机渣水系统技术改造完成投入运行约半年,整体运行更加高效有序。捞渣机补水准确,未出现因补水而造成的设备停运或故障事件。捞渣机夏季水温相比改造前无明显升高,渣井处温度正常。

本次改造虽然在捞渣机下水封增加了1套冷却系统,但在实际运行中,即使在夏季高温期间,渣水温度未超过报警值,冷却器投运次数极少,时间也极短,能耗及水耗并无增加,整套系统依然保持着相对简单的运行方式。

渣水系统低压水泵等设备投运时间明显较少,设备缺陷发生率及维护量下降。浓缩机及缓冲水仓因进入灰渣量大幅下降,排污管因灰渣堵塞现象明显减少。

4.3 优化建议

(1)捞渣机渣水系统技术改造后,仍存在石子煤斗冲洗水、洗地水、溢流水泵冷却水、石子煤斗密封水等系统以外的水源进入捞渣机,造成捞渣机未能达到稳定的水平衡,需进一步规范控制来水,完全实现捞渣机向渣水系统的零排放。

(2)为避免捞渣机水封槽超声波液位计测量失准造成水封破坏,目前捞渣机仍采取定时补水的措施,同时安排定期的水位核对工作。通过长期的跟踪观察,在确保水位测量准确的前提下,将逐步取消定期补水,进一步减少捞渣机进水量。

(3)随着机组负荷、汽温等变化,捞渣机用水量始终处于动态变化的过程,需要进一步摸索经验规律,不断优化系统配置,在精细中不断提升效益。

5 结语

660 MW捞渣机渣水系统技术改造响应了国家节能环保政策,改造完成后,基本实现了预期目标,达到节水节能目的。在确保设备安全稳定运行的基础上,简化系统运行方式,减少系统巡检、维护工作量,降低了系统缺陷发生率。

本次捞渣机技术改造经验为同类型机组提供了参考,新建发电厂如采用类似湿法除渣,可以考虑取消低压水泵、缓冲水仓等设备,简化系统,减少投资,降低后期运行维护费用。

[1]朱明善.工程热力学[M].北京:清华大学出版社,1995.

[2]任健.1 000 MW机组刮板捞渣机的无溢流改造[J].浙江电力,2014,33(1)∶34-37.

(本文编辑:徐 晗)

Energy-saving Transformation on Slag Water System of Slag Conveyor of a 660 MW Supercritical Unit

ZHANG Liangli,YU Yu,LI Yijin

(Zhejiang Zheneng Lanxi Electric Power Generation Co.,Ltd.,Lanxi Zhejiang 321100,China)

In response to the requirements of the national energy saving and environmental protection policy and enable slag conveyor of a 660 MW supercritical unit to operate without slag water overflow to reduce water consumption and energy consumption of the system,the devices of slag water system are retrofitted and the control logic is optimized to achieve the goal of energy-saving transformation on the basis of full analysis and test verification.The outlet slag water is reduced and operation safety of the system is guaranteed,by which energy is greatly saved.

660 MW;slag conveyor;energy-saving transformation

TK227.3

B

1007-1881(2016)08-0060-03

2016-06-22

章良利(1966),男,高级工程师,从事热能动力工程技术和管理工作。