1 000 MW超超临界机组汽轮机转子应力保护分析与逻辑配置

程东科,檀 炜,刘永友

(1.中电电力检修工程有限公司,上海 200086;2.中电华创电力技术研究有限公司,上海 200086;3.安徽淮南平圩发电有限责任公司,安徽 淮南 232089)

1 000 MW超超临界机组汽轮机转子应力保护分析与逻辑配置

程东科1,檀 炜2,刘永友3

(1.中电电力检修工程有限公司,上海 200086;2.中电华创电力技术研究有限公司,上海 200086;3.安徽淮南平圩发电有限责任公司,安徽 淮南 232089)

随着火电机组单机容量的不断增大,对汽轮机控制系统的要求也越来越高,其中汽轮机应力控制逐渐成为百万机组汽轮机控制的重要内容之一,针对某发电厂2×1 000 MW机组汽轮机应力计算、温度探头安装、应力计算逻辑的实现以及应力对机组升降负荷裕度的影响进行分析,结合应力保护动作的异常事件,就应力对百万机组汽轮机的控制及保护进行分析和优化,为同类型机组的控制提供参考。

超超临界;1 000 MW汽轮机;热应力计算;保护逻辑配置

0 引言

某发电厂2×1 000 MW机组汽轮机使用北重ALSTOM公司生产的四缸、四排汽、一次再热反动式凝汽汽轮机,控制系统采用 ALSTOM的P320-V4系统,高压缸有2个高压主汽截止阀、2个高压主调节阀(MAA11/12AA11)、2个过载阀(MAA11/12AA113),中压缸有2个中联主汽截止阀、2个调节阀。

汽轮机保护是火电机组最重要的保护项目之一,ALSTOM汽轮机组不仅将应力计算应用于汽轮机启停及升降负荷过程中,而且将应力作为汽轮机的重要保护项目直接作用在汽轮机保护控制系统。

金属部件受热不均出现温差就会产生热应力,温差越大热应力也越大。部件加热时受到压缩应力,部件冷却时受到拉伸应力,而压缩和拉伸应力交错循环将会导致金属产生疲劳裂纹,消耗设备的使用寿命,并逐渐扩大直到设备断裂失效。汽轮机在非稳定状态下运行时,汽轮机转子表面温度变化优先于转子中心温度变化,由此产生转子应力变化,转子应力除了与温度有关外还与转子的几何尺寸、材质等相关。

控制汽轮机转子应力的最好方法就是控制汽轮机转子的内外温差,减缓转子的升、降温速率,根据汽轮机控制的要求建立应力控制模型,对汽轮机启停过程中的速率以及变负荷率进行控制,有效地保护汽轮机的安全,延长汽轮机的使用寿命。

1 转子热应力检测机理

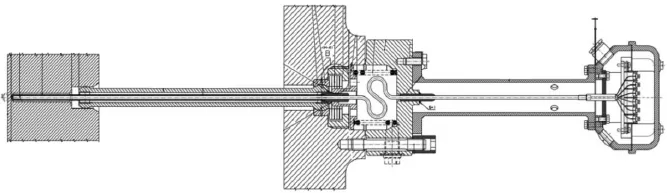

汽轮机转子是一个高速旋转设备,测量其表面温度,特别是转子的中心温度十分困难。以高压缸为例,应力温度测点安装在高压缸内缸进汽口处,探头结构如图1所示,应力温度组件通过高压缸内缸和外缸之间的套筒安装在内缸壁上,探头头部距离高压内缸内表面的距离为5 mm,高压缸内壁与高压缸进汽直接接触,高压转子表面同样与高压缸进汽直接接触,该测点温度近似于高压缸转子表面温度。温度探头安装到位后将温度探头和弹簧盘焊接在一起防止探头在套管内晃动,在弹簧盘后元件有一个S弯防止探头因膨胀或收缩而损坏。

热应力是由温差引起的,热应力大小与温差成正比,表达式为:

δ=K(Te-Tm) , (1)

式中:δ为转子表面热应力;Te为转子表面温度;Tm为转子平均温度;K为比例系数。转子内部温度是高压缸转子表面温度经过时间延时模块T近似计算得到的,时间延时模块T是ALSTOM公司设计、试验、仿真及工程实践得到。

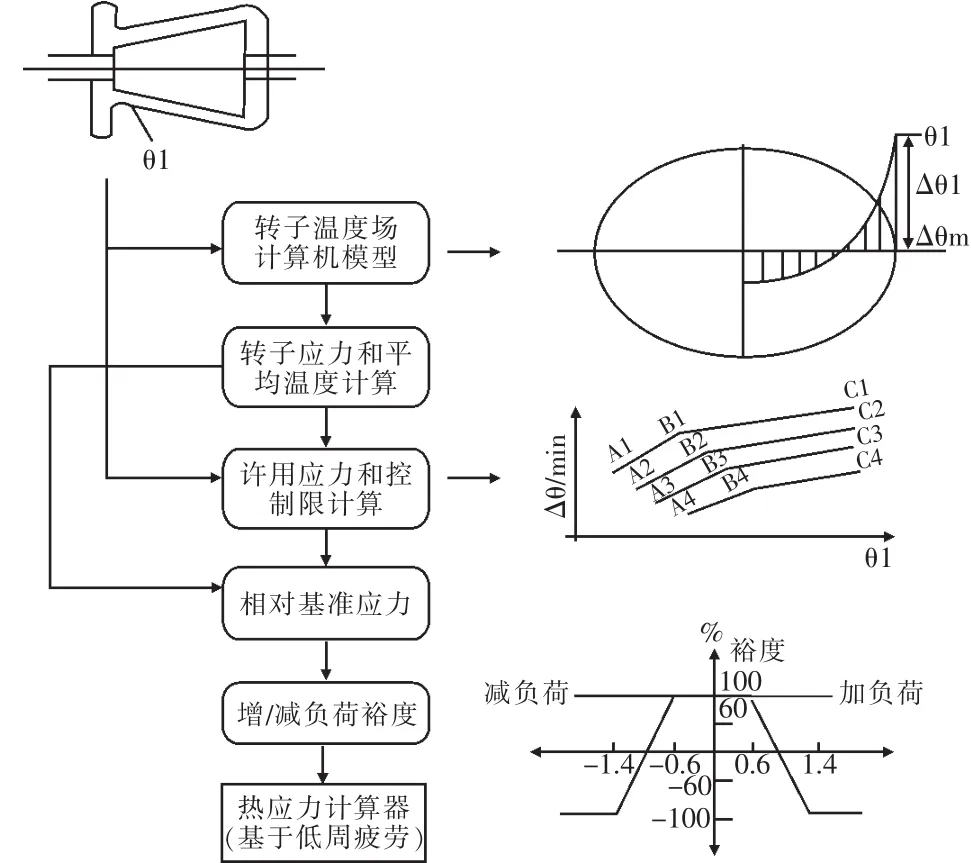

ALSTOM汽轮机转子应力分布根据反动叶栅进口蒸汽温度计算获得,在危险区的最大许用应力以参考曲线形式给出,同时实际应力状况根据汽轮机热力场计算模型获得。

由于运行时转子表面温度不能被测量,汽缸内缸表面温度作为相应汽缸转子表面温度的参考温度。在应力计算中从转子表面基准温度计算转子温度分布,从而计算转子表面应力。机组设计时,压应力和拉应力有不同权重,这些应力(包括拉应力、正应力,其它应力如瞬时离心力)以不同的权重合成相应的表面基准应力。转子表面应力与转子材料和温度相关的应力限制曲线作对比,得出实际计算应力与许用应力的百分数,即相对应力。压应力和拉应力有不同权重,这些应力(包括拉应力、压应力、其它应力如瞬时离心力)以不同的权重合成,转子表面应与转子材料和温度相关的应力限制曲线作对比,得出实际计算应力与许用应力的百分数,即相应力。

汽轮机升速和带负荷的裕度,依据实际应力由应力计算模型获得,表示瞬间应力到许用应力限制的距离。只要相对应力小于60%,裕度即为100%,当相对应力在60%~100%时裕度从100%减至0%,当相对应力大于100%时裕度开始变成负值,即应力已超过最大设定点(控制限),为了限制应力继续增大,控制系统将进行干预,其应力计算过程模型如图2所示。

2 转子热应力保护逻辑配置

图1 温度探头结构

2.1 转子应力保护条件设置

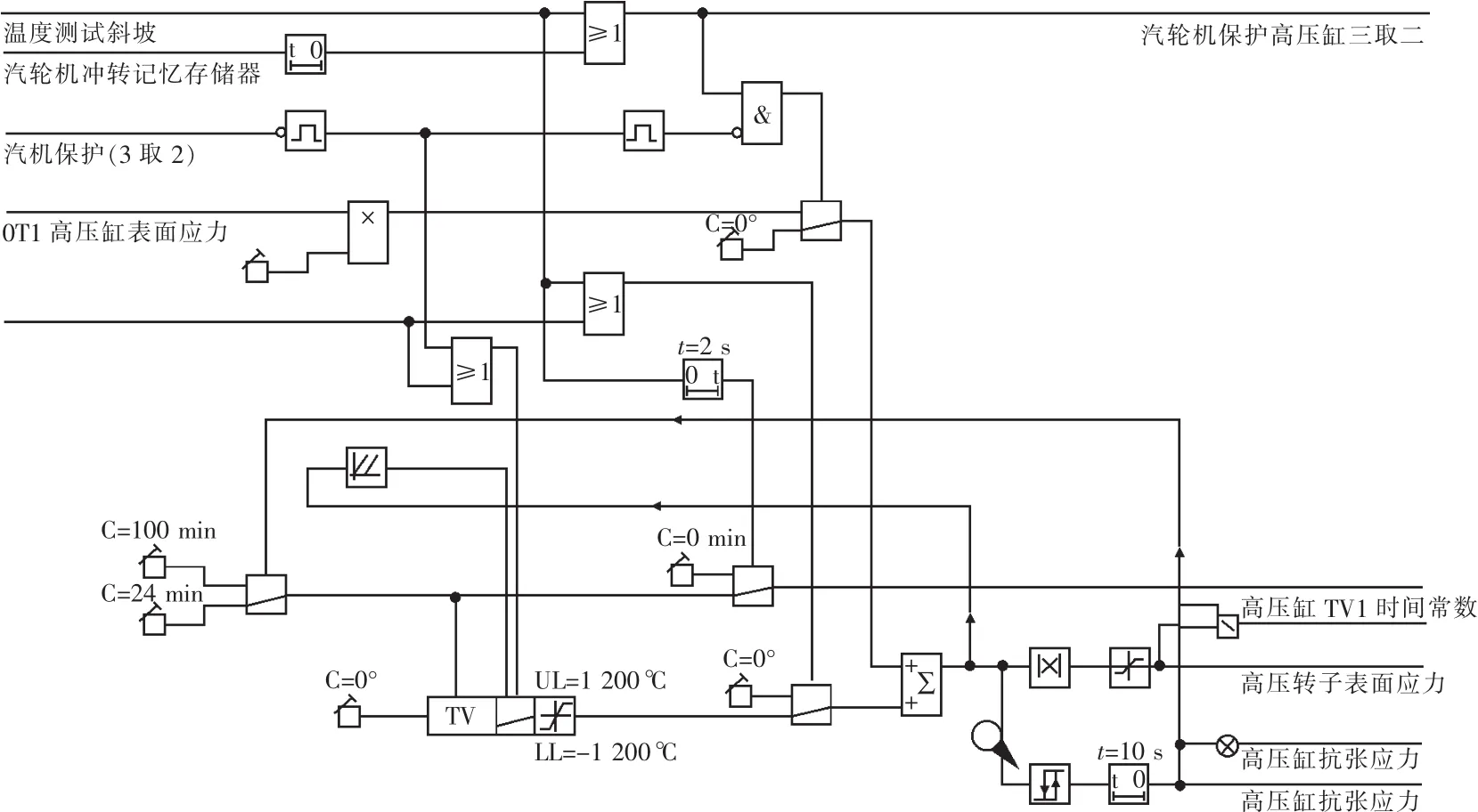

ALSTOM公司P320-V4保护控制系统采用3个独立的控制器控制3个跳闸电磁阀,组成硬件的三取二跳机逻辑,正常情况下3个跳闸电磁阀都带电,任意2个控制器动作,电磁阀失电汽机跳闸。高压缸应力保护由高压缸转子表面应力值与当前工况下高压缸应力控制值进行比较,结果输出至保护控制器STP A/B/C,逻辑运算结果,分别作用于3个跳闸继电器。高压缸应力保护动作条件如下:

(1)高压缸应力实际值超过102%,延时5 min动作。

(2)高压缸冷却(降温)过程中,高压缸应力超过105%,无延时动作。

(3)高压缸加热(升温)过程中,高压缸应力超过105%,延时1 min动作。

2.2 应力计算流程及保护逻辑配置

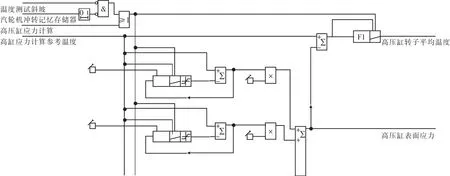

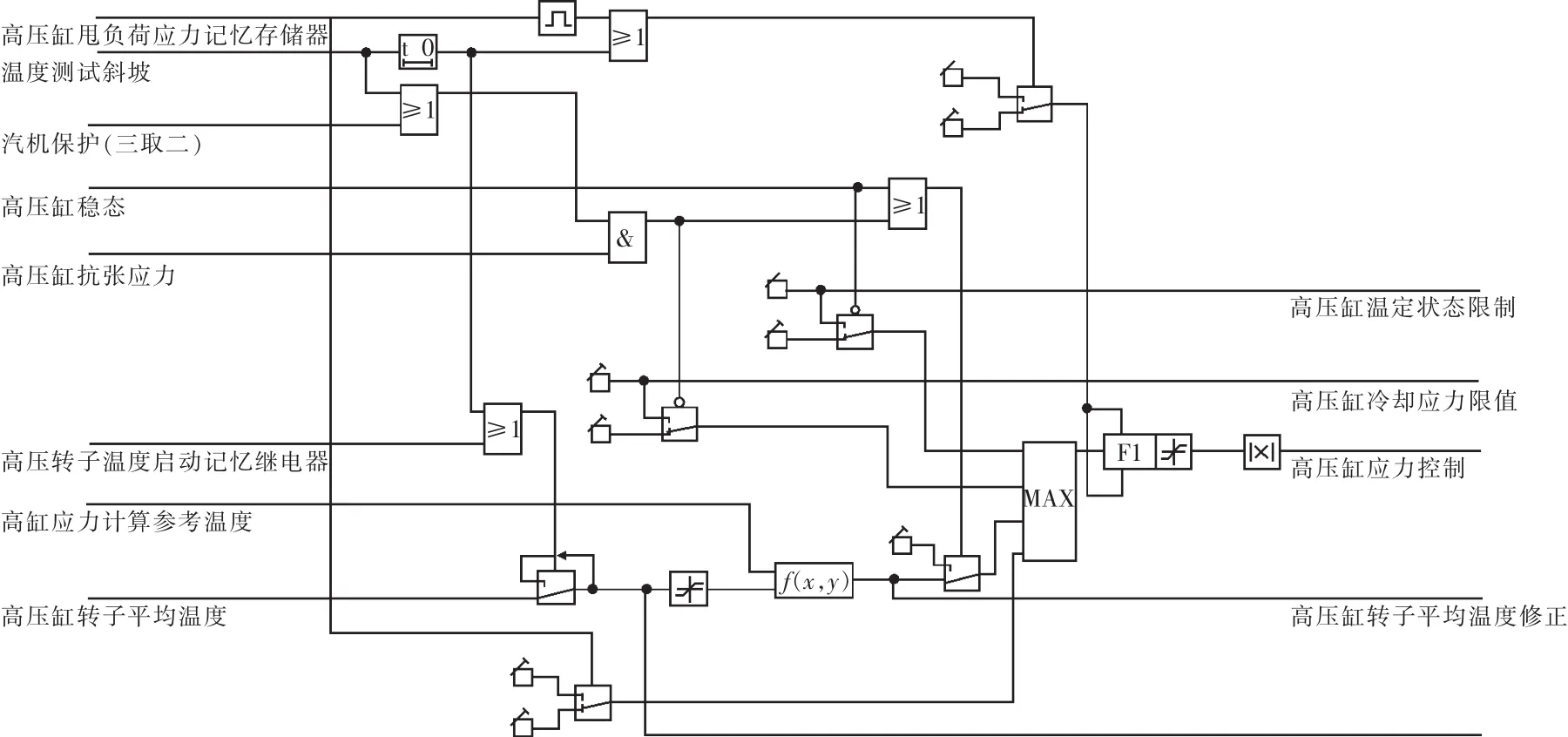

高压缸表面应力值由高压缸应力温度测点(3只)平均值,经过不同时间(5 345.7 s,1 014.6 s,412.8 s,222.3 s,55.6 s)的积分,分别乘以相应系数(-0.689,-0.138,-0.048,-0.041,-0.252),累计相加后得到高压缸表面应力,高压缸表面应力与高压缸应力计算温度参考值之和经过跟踪积分运算得出高压缸转子平均温度,计算流程见图3。

高压缸表面应力乘以系数1.413后进行绝对值运算,经过限制器(上限1 000℃、下线0℃)计算出高压缸转子表面应力值,见图4。

高压缸应力控制值产生过程:

(1)在降温冷却过程中,高压缸应力计算值为恒定值35。

(2)在机组发生RB工况时,高压缸应力计算值为120。

(3)高压缸转子平均温度经过限制器(上限605℃、下限20℃)与高压缸应力计算参考温度进行F(x,y)运算得出高压缸应力正常限制值。

以上3个运算结果取大值进行跟踪积分计算,经过限制器(上限300℃、下限10℃)后进行绝对值运算得出高压缸应力控制值,见图5。该F(x,y)函数在升温加热过程中使用,高压缸应力控制值为可变参数。

2.3 负荷裕度计算逻辑配置

图2 应力计算过程模型结构

图3 高压缸转子平均温差计算流程

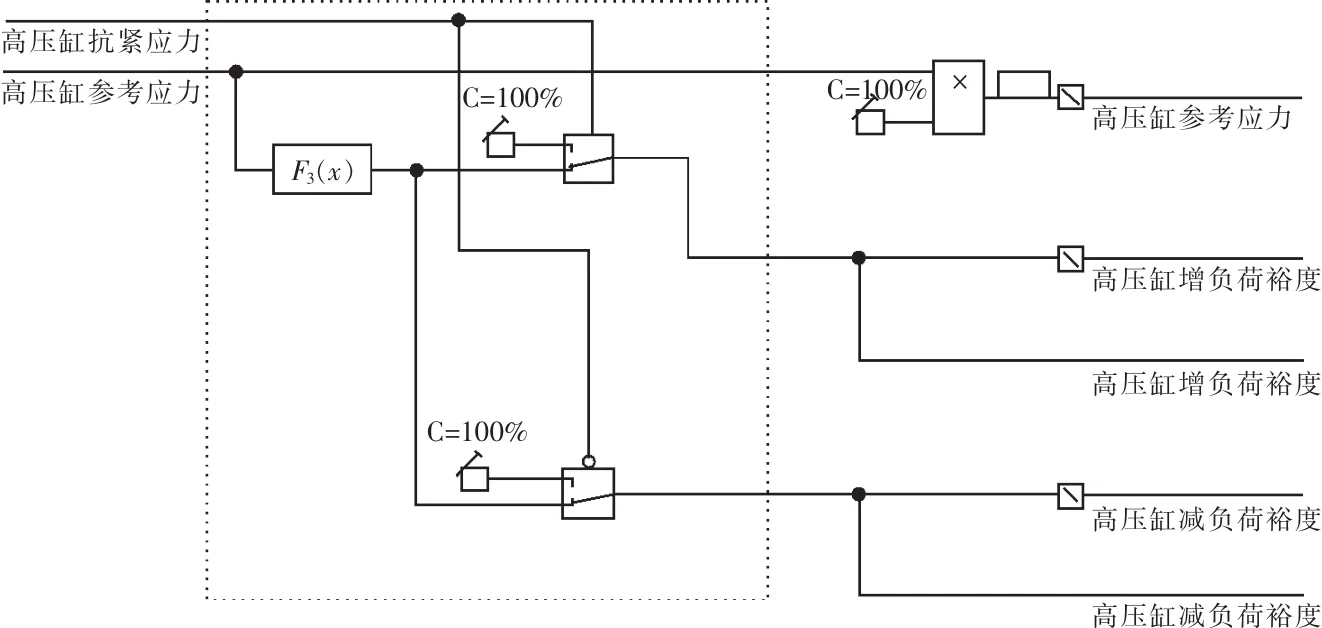

高压缸转子表面应力值除以高压缸应力控制值所得商的百分数,经过限制器(上限125%、下限0%)后得出高压缸参考应力。高压缸参考应力经过F3(x)函数运算,得出高压缸抗张力情况下的高压缸减负荷裕度和高压缸非抗张力情况下的高压缸增负荷裕度,见图6。

在高排压力限制器未激活的情况下,高压缸增负荷裕度经过跟踪积分运算,限制器(上限100%、下限-100%)后,得出升负荷速率限制,若升负荷速率限制小于-0.1%则直接将目标负荷置为-3%。高压缸减负荷裕度进行跟踪积分运算,经过限制器(上限100%、下限-100%),得出降负荷速率限制。

升负荷速率裕度或降负荷速率裕度经过绝对运算,乘以运行人员手动设定的升负荷率(上限20%/min、下限0%/min),得到变负荷率。

变负荷率直接作用在自动控制器的负荷设定点上,通过负荷设定值,最终调整汽机调门开度指令来实现对负荷变化的控制。

3 转子应力监控系统运行情况分析

图4 高压缸转子表面应力计算流程

图5 高压缸应力控制值计算流程

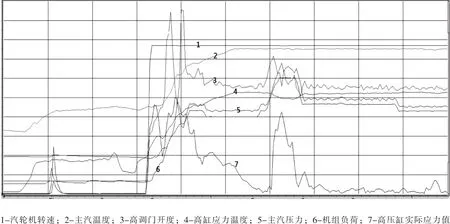

机组稳定运行期间,汽轮机经过充分暖机,应力基本为零,稳定不变。在机组启停及负荷快速变化期间,由于主汽温度、主汽压力、特别是应力温度的快速大幅变化,应力值会快速大幅变化,甚至超过应力变化允许值,可能导致机组跳闸。如图7所示,汽机转速从0 r/min升至3 000 r/min、高调阀开至26%、主汽压力从6.3 MPa升至7.0 MPa、应力温度从56℃升至215℃,实际应力值从0升至80%,机组启动冲转全过程的应力变化情况得到了正确的显示,监控保护功能运行正常。

图8曲线为机组启动带负荷及正常工况下加负荷阶段的运行趋势,机组主要参数无大幅快速变化,机组应力控制基本平稳,未出现由应力大而限制增加负荷的情况。在机组负荷从10 MW正常升至385 MW期间,主汽压力从6.4 MPa升至13.2 MPa、高调阀从27%开至51%、应力温度从258℃升至393℃、实际应力值从47%升至62%。在机组负荷从663 MW升至802 MW期间,由于主汽压力上升得太快,造成高调阀关,应力温度降低,应力值升高,主汽压力从18.3 MPa升至23.7 MPa、高调门从67%关至53%、应力温度从523℃降至496℃、实际应力值从3%升至53%。

ALSTOM机组的阀门控制是基于DEH(汽轮机数字电液控制系统)流量和压力的综合计算结果来实现的,在压力突然升高时会加剧阀门的关闭,转子会处于冷却状态而产生冷却应力。由于该机组对冷却应力非常敏感,在参数控制上尽量避免冷应力的出现,在事故情况下尽可能地调整主汽压力保持稳定,由DEH控制切至本地控制时,要加强对应力温度与转子表面温差的监视,通过对汽机调门的控制配合锅炉稳定运行工况。

4 结语

图6 高压缸增减负荷裕度计算逻辑

图7 机组启动冲转过程应力变化曲线

结合某发电厂百万机组汽轮机应力控制的模型及逻辑组成对ALSTOM汽轮机应力控制进行简要分析,该汽轮机应力控制模型在实际应用中体现出一定的优越性,在应力不超过允许值的情况下,加快了汽轮机启停和负荷变动的速度,缩短了机组启停时间,减少了机组启停及大幅度变负荷过程中对汽轮机材质的损害,延长机组使用寿命,提高了机组的安全性及经济性。

图8 机组升负荷过程应力变化曲线

[1]李维特,黄保海.热应力理论分析及应用[M].北京:中国电力出版社,2004.

[2]张钢.基于DCS的汽轮机在线应力监测[J].浙江电力,2012,31(3)∶56-59.

(本文编辑:张 彩)

Rotor Stress Protection Analysis and Logic Configuration of 1 000 MW Ultra-supercritical Steam Turbine

CHENG Dongke1,TAN Wei2,LIU Yongyou3

(1.China Power International Maintenance Engineering Co.,Ltd.,Shanghai 200086,China;2.China Power Huachuang Electricity Technology Research Co.,Ltd.,Shanghai 200086,China; 3.Anhui Huainan Pingwei Power Generation Co.,Ltd.,Huainan Anhui 232089,China)

With the increase of unit capacity of thermal power units,requirements for steam turbine control system are also getting higher,of which steam turbine stress control has become one of an important part of 1 000 MW steam turbine control.This paper analyzes the stress calculation of 1 000 MW turbines,temperature probe arrangement,stress calculation logic implementation and effect of stress on the unit load margin.In combination with abnormalities of stress protection action,the stress control and protection of the 1 000 MW steam turbine are analyzed and optimized to provide a reference for the control of the same type units.

ultra-supercritical;1 000 MW steam turbine;thermal stress calculation;protection logic configuration

TK39

B

1007-1881(2016)10-0043-06

2016-08-26

程东科(1963),男,工程师,从事电站技术管理、电站检修管理、海内外电站项目管理等工作。