室温硫化硅橡胶硫化工艺研究

李雯霞,康 蓉,侯礼坤,戴 琰,苏润洪

室温硫化硅橡胶硫化工艺研究

李雯霞,康 蓉,侯礼坤,戴 琰,苏润洪

(昆明物理研究所,云南 昆明 650223)

应用于一代红外MCT探测器组件中的室温硫化硅橡胶具有良好的耐高温、耐低温、抗震和密封特性。通过理论和实验相结合,分析了影响室温硫化硅橡胶硫化工艺的主要因素。实验结果表明:室温硫化硅橡胶的硫化效果与各组分的配比、环境温度、湿度以及操作工艺有关。为了提高产品的合格率,改进了原有的硫化工艺,最终提高了产品的可靠性和安全性。

硫化硅橡胶;硫化工艺;胶料配比

0 引言

室温硫化硅橡胶(简称RTV)是以分子量较小的聚硅氧烷为基础胶,在交联剂和催化剂的作用下,在室温或稍许加热下硫化为弹性体,它具有良好的耐高温、耐低温、耐老化和良好的抗震、耐冲击以及密封特性[1-2]。硫化工艺是在一定的温度、时间等作用下,使硅橡胶大分子发生化学反应产生交联,使未经硫化的胶料转变为硫化胶,从而赋予硅橡胶各种宝贵的物理功能[3-4]。应用于一代红外MCT探测器组件外部总装中,硫化硅橡胶的主要作用是:①对杜瓦的玻璃内管壁进行隔离保护,防止制冷机冷指插入杜瓦芯管时造成内管壁损坏,导致真空失效;②对制冷机与探测器配接面进行密封,提高了制冷效率。因此,硅橡胶硫化工艺的好坏将直接影响到产品工作的可靠性与安全性。

1硫化工艺

1.1 硫化工艺流程

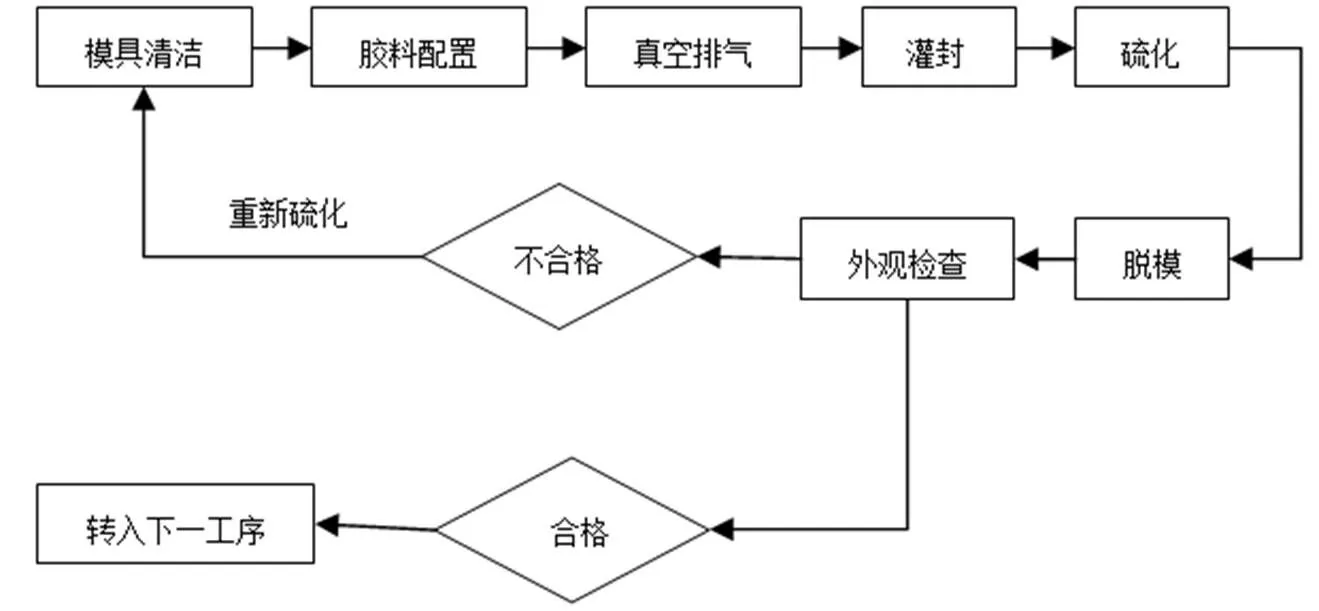

硅橡胶硫化工艺过程主要是解决硅橡胶塑性和弹性性能这个矛盾的过程。通过各种工艺手段,加入不同的配合剂,硫化成为弹性高、物理机械性能好的橡胶制品。其工艺流程主要包括了灌封前期的准备工作,灌封过程中的胶料配置和混炼(加入各种配合剂)以及灌封后期的成型及外观检验等(如图1所示)。

1.2 硫化要素

影响硫化过程的主要因素[5]有:①胶料配比,根据加工及应用需要,通过改变配料(交联剂、催化剂、稀释剂)的用量和硫化条件,可以获得不同性能的硫化硅橡胶;②硫化温度、湿度;③操作工艺。

2 硫化硅橡胶常见缺陷

外观检验[6]时,产品硫化部位胶料固化后,胶体应不粘手,硫化完全,胶体表面应清洁、光滑、平整无气泡,无杂质;若胶体存在气泡、漏胶、裂纹、撕裂、胶体与金属粘接不良等缺陷时,在清理缺陷后要对胶体进行局部处理,缺陷严重需返工。

3 胶料各组分配比

3.1 实验项目

改变交联剂、催化剂、稀释剂的不同配比,在规定时间(48h)内,观察不同胶料配比的硅橡胶脱模后的硫化效果。

3.2 实验原理

硫化过程分为4个阶段:诱导期、预硫期、正硫化、过硫。在硫化诱导期内,交联反应尚未开始,胶料有很好的流淌性,利于操作;预硫期胶体交联程度仍然不高,硫化胶的弹性也未达到预想水平;正硫化阶段,硫化胶的各项物理性能分别达到或接近最佳点,从而使性能达到综合平衡;过硫阶段,如果交联仍占优势,硅橡胶就会发硬,拉伸强度继续上升;反之,硅橡胶发软,出现反原,拉伸强度下降。胶料各组分混合后,要求室温下有一个适当的操作时间(30~40min最佳),通常用凝胶时间表示。凝胶时间过长,则硫化速度太慢,效率低下;凝胶时间过短,造成胶料过早硫化,而操作还未完成[7-8]。实验通过改变交联剂、催化剂、稀释剂不同配比,找到一种最佳的混合比例。

3.3 实验设备及材料

小烧杯、玻璃棒、电子天平、硅橡胶、计时器、盛胶容器、滴管。

3.4 实验方法

1) 在编号为1#~5#的5个干燥清洁的容器内放入准确称量的2g底胶,分别用滴管滴入交联剂,用玻璃棒沿一个方向搅拌均匀;

2) 依次加入催化剂、稀释剂,再次沿同一个方向搅拌均匀;

3) 室温下观察胶体的流动性、弹性、硫化时间;

4) 外观检验:胶料硫化后应不粘手,无气泡、漏胶、裂纹,表面清洁、光滑、平整;

5) 胶料各组分厂家推荐使用范围:催化剂(2%~10%),交联剂(2%~10%),稀释剂(4%~10%)。

3.5 实验数据

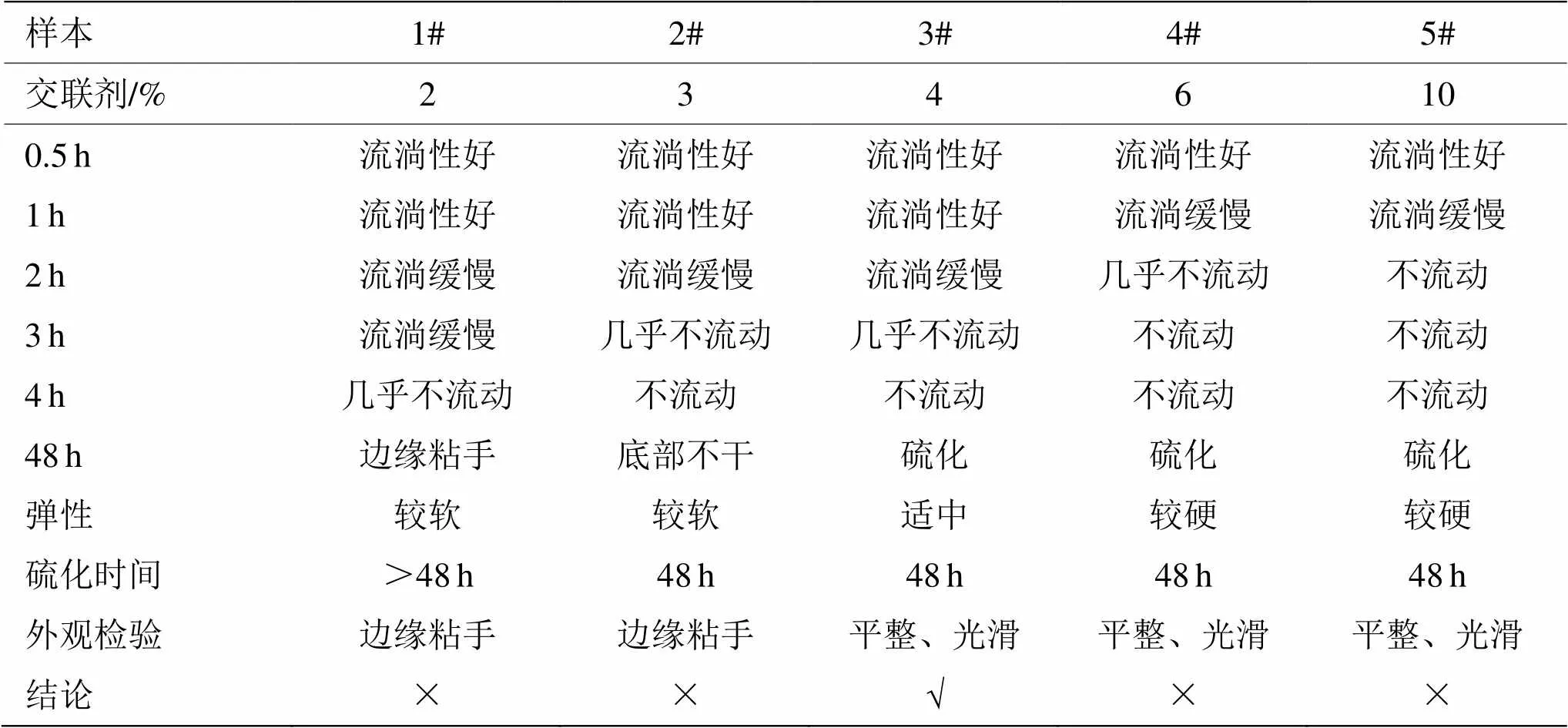

实验一:确定催化剂配比(底胶:2g,交联剂:4%,稀释剂:8%),其实验记录见表1。

图1 硫化工艺流程图

表1 实验一记录

实验原理:室温硫化硅橡胶的硫化反应是通过催化剂来引发的,硫化反应发生于胶料与催化剂混合之后,催化剂加快了化学反应的速率,其用量决定了硅橡胶的硫化时间,用量越多则硫化越快,同时搁置时间也越短。

结果:如实验记录表1所示,当催化剂用量为5%时(3#样本),硅橡胶硫化时间约为48h,硫化后胶面平整、光滑、弹性适中(如图2所示);催化剂用量过小(<5%,1#、2#样本),硫化时间过长(>48h),效率低下;催化剂用量过大(>5%,4#、5#样本),胶体还未达到正硫化阶段就已经趋于固化,因此胶体粘手,强度低下。

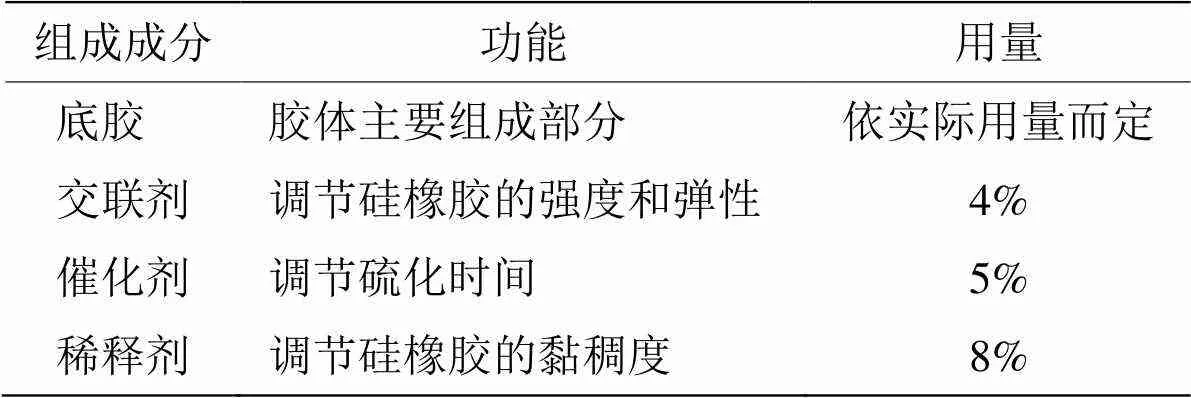

实验二:确定交联剂配比(底胶:2g,催化剂:5%,稀释剂:8%),其实验记录见表2。

实验原理:交联剂主要应用于橡胶或树脂等高分子材料中,加入交联剂使分子材料相互连在一起,形成网状结构,通过调整交联剂的用量可以改变硅橡胶的强度和弹性。

结果:如实验记录表2所示,当交联剂用量为4%时(3#样本),胶体固化后弹性适中,表面光缓、平整;交联剂用量过少(<4%,1#、2#样本),胶体未达到最佳强度就开始硫化,因此胶体较软;而交联剂用量过大(>4%,4#、5#样本),胶体进入过硫阶段后还在继续进行交联反应,因此胶体发硬。

实验三:确定稀释剂配比(底胶:2g,交联剂:4%,催化剂:5%),其实验记录见表3。

实验原理:稀释剂用来降低胶粘剂的黏度,使胶粘剂有良好的浸透力。为了改善工艺性能和便于操作,添加适量的稀释剂可以把胶料调节到所需的黏度。

结果:如实验记录表3所示,当稀释剂用量为8%时(4#样本),处于预硫阶段的胶体流淌性较好,有利于真空排气时气泡从胶体中排出;稀释剂用量过小(<8%,1#、2#、3#样本),胶体过于粘稠,经真空排气后气泡很难从胶体里排出;稀释剂用量过大(>8%,5#样本),胶体过稀,硫化时间长、强度降低。

3.6 实验结果

1)室温硫化硅橡胶最佳胶料配比(如表4所示):交联剂4%,催化剂5%,稀释剂8%;

2)交联剂用量少,胶料不易硫化,但当交联剂用量达到一定程度后,再增加用量反而使硫化速度减慢;

图2 实验前后对比

表2 实验二记录

表3 实验三记录

表4 硅橡胶主要成份及配比

3)改变催化剂和交联剂用量,可以调节硫化时间;

4)稀释剂可改变硅橡胶粘稠度和流动性。胶的黏度大,气泡比较难消除,也不利于操作;胶的黏度小,硅橡胶在慢慢硫化的过程中气泡会慢慢上升到表面,可以减少气泡的产生。

4 湿度与硫化时间

4.1 实验项目

在相同环境温度(室温)条件下,通过改变电子防潮箱内部湿度来模拟不同的湿度环境,观察硅橡胶硫化速度与湿度变化的关系。

4.2 实验原理

室温硫化硅橡胶主要是依靠吸收空气的水分硫化,在相同时间内,不同的环境湿度影响硅橡胶的硫化速度,湿度越高,硫化速度越快。

4.3 实验设备及材料

电子防潮箱、电子天平、硅橡胶、计时器、胶体容器、培养皿。

4.4 实验方法

1)利用电子防潮箱模拟一个恒温、恒湿的环境。

环境一:将乘满清水的培养皿放入电子防潮箱,一段时间后防潮箱上湿度显示为60%,观察1h,湿度稳定在50%左右;

环境二:将一块完全浸湿的抹布放入电子防潮箱,一段时间后防潮箱上湿度显示为90%,观察1h,湿度稳定在90%左右。

环境三:电子防潮箱正常工作下,湿度为30%左右。

2)将准确称量的2g硅橡胶注入干燥清洁的容器中,放入不同湿度环境的电子防潮箱内,记录不同湿度环境下硫化程度随时间变化的情况,实验记录见表5。

表5 湿度与硫化时间记录表

4.5 结果

在相同环境温度条件下,相对湿度越高其硫化速度越快。从表5实验数据可以看出,当环境湿度为90%时,胶体流淌性最差,硫化时间最短;环境湿度减小,胶体流淌性好,硫化时间变长。同时兼顾器件工作特性,环境湿度不应过大,最佳保持在40%左右(与环境湿度一致),实际中可以采取在周围放置湿布的方法适当增加空气湿度来加快硫化速度。

5 温度与硫化时间

5.1 实验项目

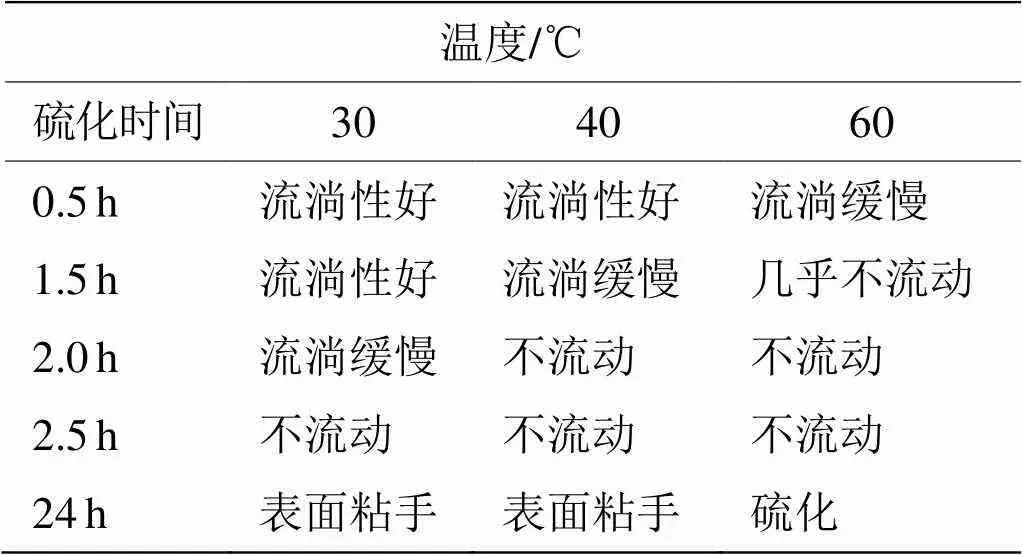

在相同湿度条件下,通过改变温箱温度值,观察不同环境温度下硅橡胶硫化速度与温度的关系。

5.2 实验原理

硅橡胶的硫化时间与硫化温度密切相关,在硫化过程中,硫化胶的各项物理、力学性能达到或接近最佳点时,此种硫化程度称为正硫化或最宜硫化。

5.3 实验设备及材料

温箱、电子天平、硅橡胶、计时器、胶体容器。

5.4 实验方法

将准确称量的2g硅橡胶注入干燥清洁的容器中,放入不同温度设定的温箱内,记录不同温度环境下硫化程度随时间变化的情况,实验记录见表6。

表6 温度与硫化时间记录表

5.5 结果

如表6所示,在相同环境湿度的条件下。温度越高其硫化速度越快,温度对硫化速度的影响更加明显。硫化温度高,硫化速度快,生产效率高;反之生产效率低。但如果单纯提高硫化温度又会导致:①胶料焦烧时间缩短,充模时间减少,造成制品局部缺胶;②对于厚层胶料会增加胶体的内外温差,导致硫化不均匀。因此,硫化温度的选取应综合考虑硅橡胶的种类、硫化体系及制品结构等各种因素。在实际操作中,主要是在室温的条件下合理地调节催化剂的用量来提高硫化速率。

6 操作工艺改进方案

室温硫化硅橡胶灌封操作工艺包括胶料的配置、混合、搅拌、真空排气、注胶,以及模具处理、脱模等,操作方法不当会造成硫化后的硅橡胶存在严重的质量缺陷。表7列举了外观检验时的常见质量缺陷,分析了原因,并提出了对应的改进方案,具体如下:

1)搅拌硅胶时,附着在容器四壁和底部的一层硅胶很容易因搅拌不到而无法硫化,导致胶体硫化不均[9],产生缺胶或气泡。因此在调胶时,要充分搅拌,使胶料混合均匀。

2)真空排气的时间过长,硅橡胶已经开始发生硫化反应,流动性变差,不易进行操作;真空排气时间过短,不仅硅橡胶成型后发软,更易造成表面气泡;抽真空后,需保持在真空环境中静置1~2min,让藏在硅胶内部的气泡慢慢析出。

3)硫化速度过快,导致胶料未能充满模具腔内便已经硫化造成缺胶。调整配方,降低胶料的粘稠度,提高其流动性,既有利于排出胶料里的气泡又能使胶料在短时间内充满模具空腔[10-11]。

4)用酒精彻底清洁金属表面后均匀刷涂底涂剂,涂好底涂的金属面要充分干燥,最好放于烘箱中3~5min,让溶剂充分挥发,排除了被粘物和胶料表面的水分,从而提高了粘接强度。

表7 原因分析及改进方案

5)脱模时,应沿着模具边缘均匀用力而不是只在一个方向取模,否则会导致硅橡胶制品被撕裂。

7 结论

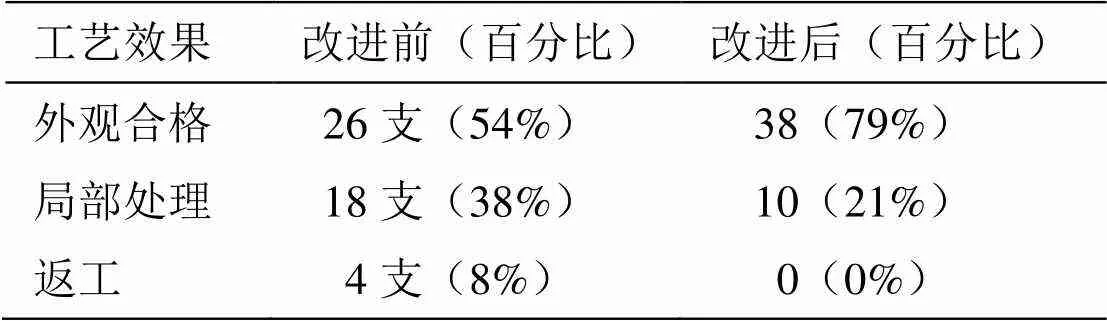

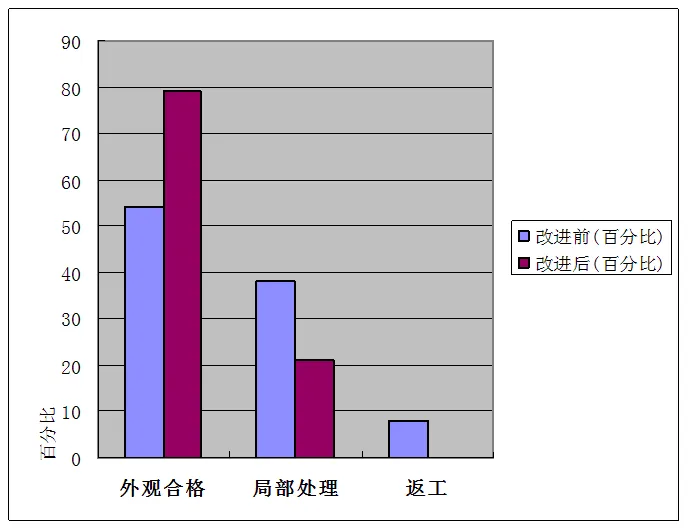

本文通过对室温硫化硅橡胶硫化工艺的理论分析,结合实验进一步验证了胶料配比、硫化温度、湿度、以及操作工艺等对硅橡胶硫化效果的影响。将新的工艺应用于一代某型号MCT红外探测器组件外部总装中,其工艺效果明显改善,如表8所示,硅橡胶一次灌封的合格率由原来的54%提高到79%。通过改进前后直方图的对比分析,改进后外观合格率提高到79%,局部处理百分比降低到21%,返工率降为0(如图3所示)。因此,新的改进措施在很大程度上提高了产品的质量,而可靠性与安全性也得到了提高。

表8 改进前后工艺效果对比分析

(改进前、后均以48支某型号产品为样本)

图3 改进前后直方图对比分析

[1] 诺尔W. 硅珙化学与工艺学[M]. 北京: 科学出版社, 1978.

Noll W.[M]. Beijing: Academic Press, 1978.

[2] 林孔勇. 橡胶工业手册(第六分册: 工业橡胶制品)[M]. 北京: 化学工业出版社, 1993.

LIN Kongyong.(:)[M]. Beijing: Chemical Industry Press, 1993.

[3]张永春, 于吉鲲, 吴鸣宇. 硅橡胶及硫化后硅橡胶的发展及应用[J]. 现代制造技术与装备, 2015(1): 1-3.

ZHANG Yongchun, YU Jikun, WU Mingyu. The development and application of silicon rubber and vulcanizing silicon rubber[J]., 2015(1): 1-3.

[4]赵陈超, 章基凯. 硅橡胶及其应用[M]. 北京: 化学工业出版, 2015.

ZHAO Chenchao, ZHANG Jikai.[M]. Beijing: Chemical Industry Press, 2015.

[5]屈裴, 刘波, 黄强, 等. 影响脱醇型RTV-1硅橡胶硫化速度的因素[J]. 有机硅材料,2015(4): 309-312.

QU Pei, LIU Bo, HUANG Qiang, et al. The influence factor of alcohol free type of RTV-1 silicon rubber¢s curing rate[J]., 2015(4): 309-312.

[6] 马静, 张娟, 苗枫, 等. 107硅橡胶灌封工艺规范[C]//电子产品防护技术研讨会, 2004, 15: 2-4.

MA Jing, ZHANG Juan, Miao Feng, et al. 107 silicon rubber potting process specification[C]//, 2004, 15: 2-4.

[7]于清溪. 橡胶工业手册(第三分册: 配方与基本工艺)[M]. 北京: 化学工业出版, 1996.

YU Qingxi.(Book three: Formula and Basic Technology)[M]. Beijing: Chemical Industry Press, 1996.

[8] 施威铭研究室, 薄玉改, 郑亚丽. 橡胶工业手册(第八分册: 试验方法)北京: 化学工业出版社, 1997.

SHI Weimin Research Office, BO Yugai, ZHENG Yali.(Book eight: Experiment Method)[M]. Beijing: Chemical Industry Press, 1997.

[9] 韦玉屏. 模具材料及表面处理[M]. 北京: 机械工业出版社, 2009.

WEI Yuping.[M]. Beijing: China Machine Press, 2009.

[10] 张玉龙. 粘接技术手册[M]. 北京: 中国轻工业出版社, 2001.

ZHANG Yulong.[M]. Beijing: China Light Industry Press, 2001.

[11]赵翠峰. 灌封用有机硅橡胶的制备与表征[D]. 杭州: 浙江大学, 2006.

ZHAO Cuifeng. Manufacture and Characterization of Embedment Silicon Rubber[D]. Hangzhou: Zhejiang University, 2006.

Research on Technology of Room Temperature Vulcanized Silicone Rubber

LI Wenxia,KANG Rong,HOU Likun,DAI Yan,SU Runhong

(,650223,)

Room temperature vulcanized silicone rubber has a good high temperature resistance and low temperature resistance, and a good seismic resistance and tightness. It is analyzed the influence factors on technology of room temperature vulcanize silicone rubber through theory and experiments. The results show that effect of rubber is connected with proportioning, temperature, humidity and operation technology. In order to increase the percent of pass, we improved technology and advanced the reliability and safety finally.

vulcanized silicone rubber,vulcanized technology,silicone proportioning

TQ336.4+2

A

1001-8891(2016)07-0581-06

2015-10-27;

2015-12-30.

李雯霞(1980-),女,云南人,工程师,主要从事器件测试及封装工艺。E-mail:276002693@qq.com。