自升式钻井平台吊机基座强度分析

郑 义, 余建星, 卢贺帅, 许晓丽, 林秋雅

(1.天津大学 建筑工程学院水利工程仿真与安全国家重点实验室,天津 300072;2.高新船舶与深海开发装备协同创新中心,上海 200240;3.海洋石油工程股份有限公司,天津 300451)

自升式钻井平台吊机基座强度分析

郑 义1,2, 余建星1,2, 卢贺帅1,2, 许晓丽3, 林秋雅1,2

(1.天津大学 建筑工程学院水利工程仿真与安全国家重点实验室,天津 300072;2.高新船舶与深海开发装备协同创新中心,上海 200240;3.海洋石油工程股份有限公司,天津 300451)

吊机基座是自升式钻井平台的一个重要的局部结构,其结构强度对平台安全生产作业有很重要的影响。以某自升式钻井平台吊机基座为研究对象,按照中国船级社(CCS)的规范要求,建立了吊机基座的简化力学模型,并通过ANSYS软件的2次开发,对处于最恶劣环境下的吊机基座在8个方向上进行了强度分析,同时进行了相应的屈曲计算,通过实例验证了方法的可靠性和适用性。

自升式钻井平台;吊机基座;结构强度;有限元分析

0 引言

随着中国市场经济的不断发展,国家对石油资源的需求也越来越大,而海洋石油资源也越来越受到重视[1]。自升式钻井平台在近海海洋石油资源开发中被广泛使用[2,3],吊机基座是自升式钻井平台重要的组成部分,在自升式钻井平台的安全作业和服役中起到了重要作用,各个船级社也将吊机基座结构定义为主要结构[4]。该文以某自升式钻井平台的吊机基座为例,详细介绍了吊机基座结构模型的建立、载荷计算和屈曲分析,形成了吊机基座的工程化分析流程,为吊机基座的工程设计提供了参考。

1 吊机强度分析

该文使用ANSYS有限元分析软件对某自升式平台吊机基座进行建模分析,并依据中国船级社海上平台入级与建造规范(2005)和船舶与海上设施起重设备规范(2007)对结构进行强度校核和载荷计算[5,6]。

1.1 计算工况和载荷计算

根据《船舶与海上设施起重设备规范(2007)》 3.2.14.3规定,起重机在有风状态下,应取的组合载荷按3.2.14.2所表示的组合载荷加上最不利的风载荷计算,具体为:

(1) 自重载荷;

(2) (起升载荷+船舶倾斜所产生的起升载荷水平分力)×起升系数φh;

(3) 其它最不利的水平力;

(4) 由船舶倾斜产生的自重载荷水平分力。

组合载荷为:〔(1)+(2)+(3)+(4)〕×作业系数φd。

1.1.1 起升系数计算

根据《船舶与海上设施起重设备规范(2007)》3.3.3.2的规定,考虑起升动载力的起升系数φh,应根据设计工作海况(蒲氏风级、海况或波高和波浪周期)按式(1)计算:

(1)

式中:φw为波浪系数;K为起重机系统的刚度,N/mm;Qt为起升载荷,N。

按照《法规》3.2.12.1规定,起重机工作时的风速应取20 m/s,对应的蒲式风级为8级,参照《法规》中表3.3.3.2取φw为33.3,那么φh的取值为:

(2)

1.1.2 风载荷计算

按《海上平台入级与建造规范(2005)》2.2的规定,计算风载荷。

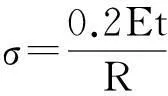

由风速产生的风压P按式(2)计算:

(3)

式中:V为风速。

作用于构件上的风力F应按式(4)计算,并确定合力作用点的垂直高度:

(4)

式中:P为风压,kPa;S为平台在正浮或倾斜状态时,受风构件的正投影面积,m2;Ch为受风构件的高度系数;Cs受风构件形状系数。

根据《海上移动平台入级与建造规范(2005)》2.2 的规定,对于吊臂取Ch=1.2,Cs=0.6;对于将军柱取Ch=1.1,Cs=0.5。吊臂的正投影面积折减系数为0.6。

取将军柱顶端为基准面进行力矩计算,最后计算出的结果见表1。

表1 吊机载荷

1.1.3 总载荷计算

总载荷包括:轴向载荷N(对应有限元模型Z 向力),包括吊机重、吊臂重和起升载荷;径向载荷V(对应有限元模型X、Y 向力),包括风力;吊臂竖向平面内的弯矩,包括吊臂和吊机的自重产生的弯矩;吊臂竖向平面外的弯矩,包括吊臂和将军柱由风力产生的弯矩;扭矩,包括吊臂的风力产生的扭矩。

吊车工作时,吊臂可以在水平面360°范围内以不同的偏角起吊重物。为此在0°~360°范围内分8个方向来施加荷载以涵盖危险工况,即每偏转45°进行一次计算。加载时把载荷通过多点约束的方法加载到将军柱的顶端[7],各个工况载荷计算见表2。

表2 各个工况载荷

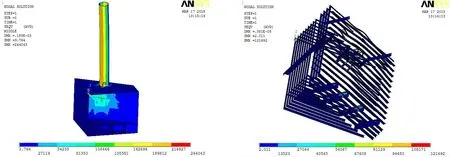

1.2 有限元模型

为了保证计算精度,从平台主体中取出部分结构,其范围为左舷主甲板结构、上甲板结构以及吊机底座结构,以保证边界条件不影响计算结果。结构采用有限元分析法,有限元模型如图1所示,模型中板材均采用SHELL63 单元进行模拟,骨材采用beam188 模拟,模型中整体结构网格密度为200 mm×200 mm[8]。采用ANSYS 软件计算出平台甲板结构及底座的变形、内力、应力等,吊机底座及其支撑结构模型如图2所示。

图1 有限元模型 图2 吊机基座及其支撑结构

在主甲板、上甲板、纵横舱壁的边界施加铰支约束来模拟边界条件,通过耦合模型中吊机底座最顶端节点模拟吊机主体传给底座的载荷。

1.3 计算结果及分析

吊机载荷在吊臂0°~360°范围内的8个方向施加,详尽计算各工况下,不同角度对应的结构Von-Mises应力,并依据规范对其进行校核,吊机基座复合应力计算结果见表3。

表3 吊机基座复合应力计算结果 单位:kN

图3 整体模型受力 图4 骨材应力

由上述不同起吊角度下吊车基座Von Mises应力云图可以得出结论,吊机强度均满足许用强度要求。

1.3.1 屈曲分析

根据《船舶与海上设施起重设备规范(2007)》3.2.21.1 规定,对于吊机底座立柱结构进行整体稳定性分析,由3.2.21.2 计算得:

根据3.2.21.4规定,许用屈曲应力为:

许用应力[σ]= 355/1.33=266.92 MPa

由3.2.17.2,同时承受压力和弯曲的构件,应按式(5)校核稳定性:

(5)

式中:σm为构件承受的弯曲应力,MPa;σc为构件承受的压应力,MPa;σs为钢材屈服强度,MPa;n为安全系数,计算中取对应于工况2的安全系数1.33。

计算得:

由此得出,吊机底座立柱的屈曲强度满足规范要求。

2 结语

以某自升式钻井平台为例,使用ANSYS软件建立了吊机基座的有限元模型,形成了系统化的分析流程。从分析中得出以下结论:

(1) 吊机基座在工作中受到很大的载荷,在最不利的载荷下其应力主要集中在将军柱和平台主甲板连接处的上方,在实际工程中应该考虑对其进行局部结构加强。

(2) 吊机基座的构件布局在考虑吊机工作方向的任意性后应该尽量保证分布平均,并避免局部开孔或是连接处截面不连续。

(3) 对于将军柱较高的吊机应该在设计中着重考虑其屈曲强度问题。

[1] 金秋,张国忠.世界海洋油气开发与前景展望[J]. 国际石油经济,2005,13(3):44-45.

[2] 陈宏.自升式钻井平台的最新进展[J]. 中国海洋平台, 2008,25(3):1-7.

[3] 李红涛. 自升式钻井平台结构强度分析研究[J].中国海洋平台, 2010,25(2):28-30.

[4] 邓贤锋,陈东昌.自升式钻井船吊机结构设计及结构强度分析[J].中国造船, 2009,50:307-312.

[5] 中国船级社.海上移动平台入级与建造规范[M]. 北京:人民交通出版社, 2005.

[6] 中国船级社.船舶与海上设施起重设备规范[M]. 北京:人民交通出版社, 2007.

[7] Jerzy K. Application of the rigid finite element method for modeling an offshore pedestal crane[J],The Archive of Mechanical Engineering, 2013, 60(3):147-152.

[8] Thuong Kim Than, Modeling and simulation of offshore crane operations on a floating production vessel[C], Twelfth (2002) International Offshore and Polar Engineering Conference,2002.

[9] Li X S, Zhang Y, Li G, et al. Experimental investigation into the production behavior of methane hydrate in porous sediment by depressurization with a novel three-mdimensional cubic hydrate simulator[J]. Energ Fuel. 2011, 25(10):497-505.

[10] ZENG Xiaohui, YU Yang, ZHANG Liang,et al. A New Energy-absorbing devicefor motion suppressionin deep-msea floating platforms. Energies,2015,8(1):111-132.

[11] Liu Q Q, Fan H G. 2012, The characteristics and estimating of flow througha single rough-mwalled fracture. Journal of Hydrodynamics, 24(3): 315-322.

Strength Analysis of Crane Pedestals for Jack-up

ZHENG Yi1,2, YU Jian-xing1,2, LU He-shuai1,2, XU Xiao-li3, LIN Qiu-ya1,2

(1. State Key Laboratory of Hydraulic Simulation and Safety, Tianjin University, Tianjin 300072, China;2.Collaborative Innovation Center for Advanced Ship and Deep-sea Exploration, Shanghai 200240, China;3.Offshore Oil Engineering Co.,Ltd, Tianjin 300451,China)

Crane pedestal is one of the most important partial structures of Jack-up and its structural strength plays a vital role in the safety of the whole drilling platform. Taking a crane pedestal from a Jack-up platform as the research project, this study establishes a structural strength analysis model according to the CCS (China Classification Society) regulations with some proper simplification. Using finite element analysis software Ansys as the method to obtain 8 results of every 45°of the structure strength of crane pedestal under the most server condition, with relevant buckling analysis. The reliability and responsibility of this method are proved by the analytic result.

jack-up drilling platform; crane pedestal; structural strength; finite element analysis

2015-07-27

国家重点基础研究发展计划资助项目(2014CB046804),国家自然科学基金项目(51239008),国家自然科学基金项目(51179126)。

郑 义(1991-),男,硕士研究生。

1001-4500(2016)01-0091-05

P75

A