UG仿真拉锚在船舶建造中的实践

张 力, 胡小才, 杨 振

(上海外高桥造船有限公司, 上海 200137)

UG仿真拉锚在船舶建造中的实践

张力, 胡小才, 杨振

(上海外高桥造船有限公司, 上海 200137)

摘要主要介绍了我公司在31.8万吨级VLCC建造过程中,应用UG平台进行拉锚仿真试验,利用该方法验证锚系设计的合理性及建造定位的准确性,为顺利完成整个锚系的建造提供了良好的依据,且验证了UG仿真拉锚的工程合理性与实用性,达到了缩短船舶锚系建造周期、节省返修人工成本的目的,实现了实际拉锚一次成功的目的。

关键词船舶锚系UG仿真拉锚试验

Practice of UG Simulation Anchor in Shipbuilding

ZHANG Li, HU Xiao-cai, YANG Zhen

(Shanghai Waigaoqiao Shipbuilding Co., Ltd., Accuracy Management Department,Shanghai 200137, China)

AbstractThis paper mainly introduces the practice of UG simulation anchor in the building of 318 000 t VLCC. Based on the UG platform for anchor simulation test, the rationality of anchoring system design and the accuracy of construction positioning were verified. This method provides a good basis for the successful construction of the anchor system, and also verifies the engineering rationality and practicability of UG simulation anchor. This method can help us to short the construction period of ship anchor system, save the cost of repair, to realize the success of anchoring for the first time.

Keywords Ship anchor systemUG simulationAnchor test

0引言

锚泊系统的安全性和可靠性在船舶的安全营运上起着重要作用,而整个锚系的设计也一直困扰着广大船舶设计人员。目前锚系设计基本是依据设计人员个人经验或参考母型船设计方法进行,在整个过程中要依据船型分别设计锚链筒和锚唇,最后进行木模制作,开展木模试验,直至达到满意效果。在试验过程中,若发生卡锚、跳链等状况,还需根据试验结果及修正方案,二次制作木模, 整个过程浪费了大量的人力 、 物力和时间[1]。

如何取消木模试验,找到一种简便可靠的方法解决整个锚系的建造问题是各大船舶企业面临的迫切任务。随着技术水平的进步,虚拟仿真技术在造船行业得到了广泛应用,使得我们在三维设计环境下对船舶锚系建模仿真成为了可能。

UG作为目前市场上一款主流工业产品设计工具,它不但提供了强大的实体建模功能,且更具有高效的曲面构建能力,能够完成各种复杂的造型设计,同时它还具有强大的运动仿真和有限元计算功能,这些都为船舶锚系的仿真提供了强大的技术支持,使得基于UG平台的拉锚仿真试验成为可能。

本为主要介绍了UG拉锚仿真试验在我公司建造的31.8万吨级VLCC建造过程中的应用,通过基于UG平台的拉锚仿真试验,为顺利完成整个锚系的建造提供了良好的依据,达到了缩短船舶锚系建造周期、节省返修人工成本,实现了实际拉锚一次成功的目的。

1UG仿真拉锚与木模试验的区别比较

拉锚试验的目的是:(1) 验证锚系在拉锚和抛锚的过程中是否碰撞船体外板;(2) 验证收锚、抛锚过程是否卡锚,及锚爪是否会碰到锚唇无法翻转;(3) 验证锚-锚唇-锚台的贴合状态是否良好。

目前各大船舶设计研究院和各大船厂普遍采用经验设计方法对锚系进行布置,尤其是锚台和锚唇的角度设计更一直是其中的重点和难点问题,虽然后期通过木模试验能够进行设计验证,并根据木模试验结果反馈回来指导设计再进行优化,但整个设计周期较长,浪费了大量的人力、物力。此外,木模试验还存在以下难以克服的缺点:(1) 由于木模试验中按照一定比例将锚系缩小,导致木模实际的状态和设计状态有所偏差,即锚系的结构状态会发生一定改变;(2) 木材的摩擦系数和钢材之间存在较大差异,木模试验结果不能完全反映实际情况;(3) 木模试验结果出来后,难以准确确定修改方案,有时甚至需要三次、四次的模拟,使整个设计周期延长加剧。上述木模试验存在的先天缺陷,不仅带来了设计成本的增加,而且仍然无法保证实际拉锚能够一次到位。图1为木模拉锚试验。

图1 木模拉锚试验

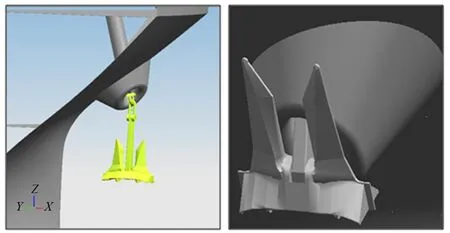

UG拉锚仿真试验是在UG平台下的1∶1建模,且通过对材质的设置和摩擦系数的设置,可以完全模拟实际拉锚状态。在整个锚系的设计初期,仿真人员即可同步建模开展锚系模拟工作,指导设计人员进行修改,可以实现锚系的交互设计验证,显著缩短了设计周期。此外,通过UG软件可以直接生成后期放样数据,使整个锚系的布置和定位状况显现更为直观。图2为UG拉锚仿真建模。

图2 UG拉锚仿真建模

2UG建模仿真分析

2.1UG建模

整个锚系由锚链筒、锚台、锚唇、锚链等构成,在UG建模过程中,参考船舶锚系布置图、锚唇放样图、船舶型线图等进行建模。在整个建模过程中,应注意以下几点:

(1) 由于整个锚系仅存在于船舶艏部,因此在建模过程中,应根据型线图建立船舶艏部相关分段的外板,内部结构和其它区域不予建模,这样不仅可以节省大量的建模时间,而且由于模型的简单化处理,会极大缩短整个仿真过程的计算时间。此外,在进行设计阶段的验证时,由于船舶左右两侧完全对称,因此可以只对船舶左舷或者右舷进行建模,节省工作量。

(2) 整个锚系中由于锚唇、锚台等均为非标准间,不同的船型和厂家之间均存在较大的差异,因此对于此部分非标准件的建模,应按照生产厂家实际生产图纸建立三维模型,保证仿真数据的可靠性与真实性。此外,为贴合现场实际情况,本次拉锚仿真试验数据均为现场实际定位安装数据。

图3 锚系布置图

(3) 在锚唇、锚台定位时,应根据工艺按照水线和肋位线上的四点进行定位,确保结构安装位置正确。图3为锚系布置示意图。在锚系各部分和船体艏部分段外板建模完成后,应对各组件进行装配,建立起整个锚系系统。在部件装配过程中,应重点注意一下几方面。

(1) 各组件按照船体绝对坐标进行装配,确保各组件装配位置正确。

(2) 在装配过程中,应对各组件设立运动机构、节点,同时应设置各结构的约束、力、运动方向等。比如锚链各个链环可以360°自由转动,因此应将锚链设置为万向联轴器运动副,虽然实际拉锚过程中锚链会有轻微晃动,但仿真时考虑晃动对结果影响并不大,反而会极大延长仿真时间,因此其运动方式可以简化为匀速直线运动;再如锚爪、锚杆、锚卸扣三者之间两两连接,且可以自由转动,因此应将三者之间的连接副设置为转动副;再比如锚和锚台、锚唇、锚链筒之间的约束,应设置为三维接触约束用以限制锚的运动状态。但无论哪部分结构或是何种连接副,最重要的是从数学模型建立及简化的方向入手,重点考虑其边界条件及运动方程的设定。

2.2锚系运动仿真试验

仿真注意事项有以下两点。

(1) 在进行锚系拉锚仿真时,应根据船舶拉锚过程中可能存在的问题建立多个仿真方案,包括正态、反态拉锚等多种状态。

(2) 拉锚仿真试验中,首先要考虑初始位置和终止位置的设定。从仿真程度及简化计算两方面综合考虑,将整个锚系的仿真运动过程分为两部分。第一部分为锚系开始运动至锚杆进入锚链筒的瞬间位置,第二部分为锚杆进入锚链筒的瞬间至锚与锚唇完全贴合的瞬间位置。其次,应考率仿真过程的数学模型设置。在第一部分,将整个仿真过程数学模型简化为匀速直线运动状态,但在运动过程中若出现碰撞船体外板等干涉状态,应自动提示并停止仿真。在第二阶段,设置为非线性摩擦运动状态,重点考虑运动方向和运动约束,终止位置设置为锚上升到锚唇最高点的瞬间位置。

2.3仿真结果分析

根据上述注意事项和实际建模结果,经仿真分析后发现以下问题。

图4 UG仿真建模结果和设计中锚链筒中心线与锚台夹角对比

(1) 锚链筒中心线与锚台面成角度为55.3°,而设计图纸中该角度为51.5°,存在3.8°偏差。图4为UG仿真建模结果和设计中锚链筒中心线与锚台夹角对比。

(2) 利用UG进行拉锚模拟仿真发现,模拟船左舷锚台、锚唇安装精度良好,没有出现卡锚情况,而模拟船右舷锚台和锚唇安装时,由于锚唇定位结果不良,整体向上偏移,导致模拟时出现单爪卡锚现象,如图5所示。

(3) 根据模拟的结果,通过对导链滚轮位置进行调整后发现,在锚链与锚链筒中心成斜向左上方3.7°夹角时,可有效避免卡锚现象。根据调整后的导链滚轮位置,生成导链滚轮定位位置,即在原导链滚轮定位位置的基础上,分别在高度方向、尾部方向、船中方向移动123 mm、72 mm、539 mm,指导现场进行安装。

图5 UG拉锚仿真截图

3总结

通过UG仿真拉锚,实现了对31.8万吨级VLCC船锚系的建模,并对整个拉锚过程进行了模拟,通过对仿真过程的分析,及时调整导链滚轮布置位置,实现了实际拉锚的一次成功,避免了卡锚现象的发生。通过本次应用,我们认为可以通过UG拉锚仿真系统逐步取消木模试验,将显著提高锚系生产设计效率,节省建造成本。

参考文献

[1]李学军,邱小虎,朱永梅,等.基于UG的船舶锚系三维建库研究[J].江苏船舶, 22 ,1.

[2]邱小虎,王明强,刘志强,等.57 000 t级散货船锚唇设计及拉锚试验仿真分析[J].造船技术,2005(2): 16-20.

[3]刘贵杰,王猛,张兰昌,等.船舶锚系三维建模及拉锚试验的仿真分析[J].船舶工程, 2009,31(3).

中图分类号U662

文献标志码A

作者简介:张力(1978-),男,工程师,从事船舶建造精度管理工作。