精炼包真空直浇可行性研究

刘海澜 乔世章 孟军龙

(中国第一重型机械股份(集团)公司炼钢分厂,黑龙江161042)

精炼包真空直浇可行性研究

刘海澜乔世章孟军龙

(中国第一重型机械股份(集团)公司炼钢分厂,黑龙江161042)

摘要:针对中间包浇注真空钢锭生产方式的缺陷,进行了精炼包真空直浇的试验。试验结果证明,产品质量明显提高,降低了生产成本,提高了生产效率。

关键词:精炼包真空直浇;中间包真空浇注;真空铸锭

提高钢水纯净度是一个极其复杂的过程,从电炉冶炼粗炼钢水,到精炼炉精炼,再到铸锭浇注,每一道工序都关系着钢锭最终质量的好坏。尤其是浇注过程中与钢水直接接触的中间包对钢锭质量造成的影响很大。中间包主要功能是浇注过程中贮存钢水防止钢水断流,促进夹杂物上浮。但在浇注时钢水对中间包耐材有侵蚀,污染钢液,这会影响钢水纯净度,并且使用中间包也增加了大量成本,降低生产效率。

针对中间包真空浇注的缺陷,我们尝试采用精炼包真空直浇工艺,即取消中间包,将精炼包直接坐到真空盖上浇注,实现提高钢水纯净度的目标。

1真空钢锭生产流程

一重目前有3台电炉,4台精炼炉,14个真空室,可一次性提供精炼钢水800 t,采用真空浇注可浇注钢锭700 t。钢铁料运送至电炉进行冶炼粗炼钢水,电炉冶炼结束后粗炼钢水转至精炼炉进行脱氧合金化及真空脱气处理,待成分及温度满足要求后即出钢进行真空浇注。真空钢锭生产流程见图1。

图1真空钢锭生产流程

Figure 1Production process of vacuum steel ingot

2中间包真空浇注的缺点

(1)精炼包内的钢水浇入中间包时易二次氧化,使钢水的纯净度降低。

(2)由于浇注环节较多,中间包浇注温度较难准确控制,影响钢锭内部质量。

(3)中间包内衬的粘钢、粘渣很难彻底清理,浇注时可能进入钢液,影响钢水的纯净度。此外,钢水会侵蚀中间包耐材,也会影响钢水的纯净度。

(4)中间包的准备是铸锭生产中影响质量和生产的最大瓶颈,生产组织难度大,严重降低生产效率。

(5)用中间包浇注需要消耗大量的耐火材料和人力,生产成本较高。

3精炼包真空直浇的优点

3.1钢锭纯净度高

可避免中间包耐材对钢水的二次污染以及钢水往中间包浇注时的二次氧化,使钢锭更纯净。同时减少环节可使生产组织更顺畅,浇注温度更容易控制,保证钢锭质量。

3.2生产成本降低

取消了钢水倒入中间包环节,钢水温度损失减少,使精炼炉出钢温度大幅降低,节约大量电能。同时取消了中间包的砌筑、烘烤、清理及制作芯杆环节,节省了耐火材料、天燃气和人力资源。

3.3生产效率提高

中间包的准备是铸锭工序中影响质量和生产的最大瓶颈,取消中间包会大幅缩短生产流程,释放现场场地,减少了周转时间,生产组织更流畅,大大提高生产效率。

4精炼包真空直浇试验

4.1试验方法

改造一个40 t精炼包进行精炼包真空直浇试验,制定精炼包出钢温度,水口及滑板直径、吹氩滑板、浇注过程控制等过程参数。再将统计后续产品质量情况与中间包浇注的产品质量情况进行对比,根据对比结果再优化相关参数。

将精炼包直接坐在真空盖上浇注。需要在精炼包底部安装一个密封法兰,把精炼包的滑动机构密封在法兰里面。精炼包法兰与真空盖的法兰进行密封既可实现精炼包真空直浇,也可采用中间包浇注。精炼包真空直浇具体改造见图2。

图2 精炼包真空直浇改造示意图

4.2试验结果对比

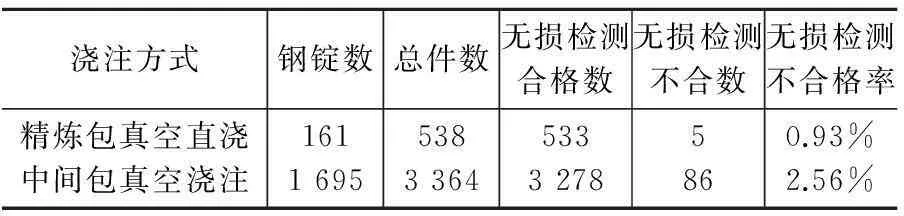

两种方式浇注的产品质量对比见表1。

表1 两种方式浇注的产品质量对比情况

从两种浇注结果可以看出,采用精炼包真空直浇生产的钢锭超声检测不合格率为0.93%,而采用中间包浇注的钢锭超声检测不合格率为2.56%,精炼包真空直浇明显提高了钢锭纯净度。

5结语

精炼包真空直浇取消了中间包环节,钢水二次氧化程度减小,容易控制浇注温度,减少二次污染,使钢水纯净度提高,产品质量大幅提高。同时,精炼包真空直浇取消了中间包从准备到使用后清理等一系列工作,大幅降低了生产成本,缩短了生产流程,提高了生产效率。

Feasibility Research on Refining Ladle Vacuum Pouring

Liu Hailan, Qiao Shizhang, Meng Junlong

Abstract:For the defect of steel ingot appeared during the tundish vacuum pouring process, the experiment of refining ladle vacuum pouring process has been carried out. It turned out that the quality of steel ingot was improved obviously, the production cost was reduced, and the production efficiency was enhanced.

Key words:refining ladle vacuum pouring; tundish vacuum pouring; vacuum ingot casting

作者简介:刘海澜(1965—),本科,高级工程师,从事钢铁冶金行业。电话:13359520358,E-mail:lhl651128@163.com

收稿日期:2015—10—19

中图分类号:TF775+.4

文献标志码:B