高Cr支承辊KD法锻造工艺模拟研究

甘红胜 赵 欣 李 勇

(中国第二重型机械集团公司,四川618013)

高Cr支承辊KD法锻造工艺模拟研究

甘红胜赵欣李勇

(中国第二重型机械集团公司,四川618013)

摘要:针对高Cr支承辊锻件采用传统WHF法锻造导致表面开裂的现象,本文通过数值模拟技术,对105A级Cr5锻钢支承辊进行了两种不同工艺方案的模拟对比与分析,为我公司今后应用KD法生产大型高Cr支承辊提供理论依据。

关键词:高Cr支承辊;WHF法;表面开裂;KD法

随着冷热轧机不断向高速化、大型化、高精度化、自动化方向发展,对与之相配套使用的支承辊也提出了越来越高的要求。现代化连轧机设计要求支承辊具有辊身表面强度高,硬度均匀性好,淬硬层深,辊颈及辊芯强韧性好,耐磨性高,抗剥落性好,抗断裂性强等特点。因此,我公司根据市场需求,开发研制出高Cr(Cr4、Cr5)支承辊材料,这两种支承辊的耐磨性和抗剥落能力得到显著提高。尤其是Cr5型支承辊由于合金含量较高,拥有优越的淬硬性和淬透性,以及良好的耐磨性和抗断裂性,且其使用寿命较Cr3型也有明显的提高。

目前支承辊产品中的Cr5型仍是主流产品。但随着支承辊大型化发展及Cr合金含量的增加,其锻制难度也随之加大。支承辊内部要锻透、压实,避免表面开裂,使其具有致密组织和良好抗事故性显得尤为重要。为此,本文通过DEFORM-3D数值模拟软件,对大型锻钢Cr5支承辊分别进行了在不同变形量下,采用WHF法和KD法两种锻造工艺的模拟对比分析,从锻透压实和避免近表面开裂以及我公司的设备能力等角度,重点阐述了两种锻造工艺的特点,为我公司今后采用KD法生产大型高Cr支承辊提供理论依据。

1WHF法与KD法锻造工艺应用研究

1.1WHF法锻造工艺应用研究

WHF法是比较传统且广泛应用的一种锻造压实的方法,是以大砧宽比(≥0.5)和大压下率(≥20%)迫使锻件心部产生较大变形,其心部的变形比用普通平砧拔长要大得多,对锻合压实锻件内部孔隙、消除疏松等缺陷十分有利。但宽砧和大压下率也要求有较大的锻造设备。我公司诸多支承辊基本是采用WHF法锻制出成品的。但是由于WHF法是应变主导型的压实法,极易在拉应力作用下,锭身表面出现肉眼可见裂纹。裂纹缺陷轻者可用吹氧清伤的方式挽救,重者则直接报废。特别在锻造大型高Cr支承辊时,这种情况时有出现,经济损失十分严重。

1.2KD法锻造工艺应用研究[1]

KD锻造法是20世纪70年代中期发展起来的高温扩散加热、135°角上下V型宽砧、大压下量的锻造法。其砧宽比为0.5~0.6,压下变形率为15%~20%,通常钢锭需要进行一次中间镦粗,使辊身总锻比≥3.0。

KD法操作规程为:

(1)满砧进给、顺趟压拔、互成90°角翻转;

(2)奇数道次首砧压冒口,偶数道次首砧压水口。

2DEFORM-3D数值模型建立

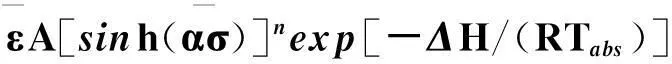

表1 锻钢Cr5材质化学成分要求(质量分数,%)

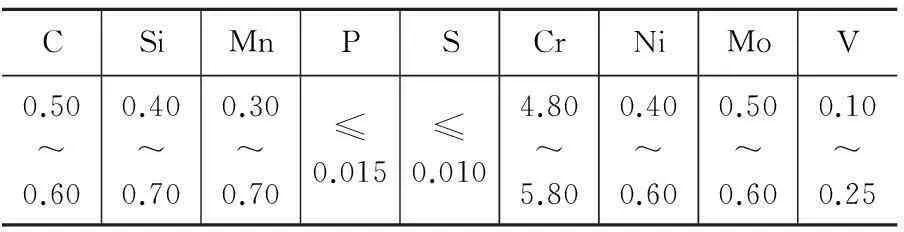

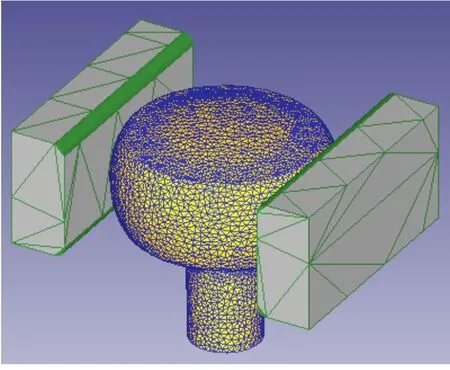

选取原始105A级钢锭,方案F1为采用一次镦粗+一次WHF法工艺拔长模拟,方案F2为采用一次镦粗+一次KD法工艺拔长模拟。这两种方案的镦粗工艺相同,镦粗后的坯料尺寸均为∅3 000 mm×1 350 mm。方案F1采用1 300 mm上下平砧拔长,方案F2采用1 300 mm且110°角上下V型砧拔长,这两者拔长行程控制上砧压下率分别为15%、20%和25%,始锻温度均设为1 220℃,图1为方案F1和方案F2的网格模型及砧具布置图。

(a)方案F1

(b)方案F2

3两种工艺方案内部变形应力对比

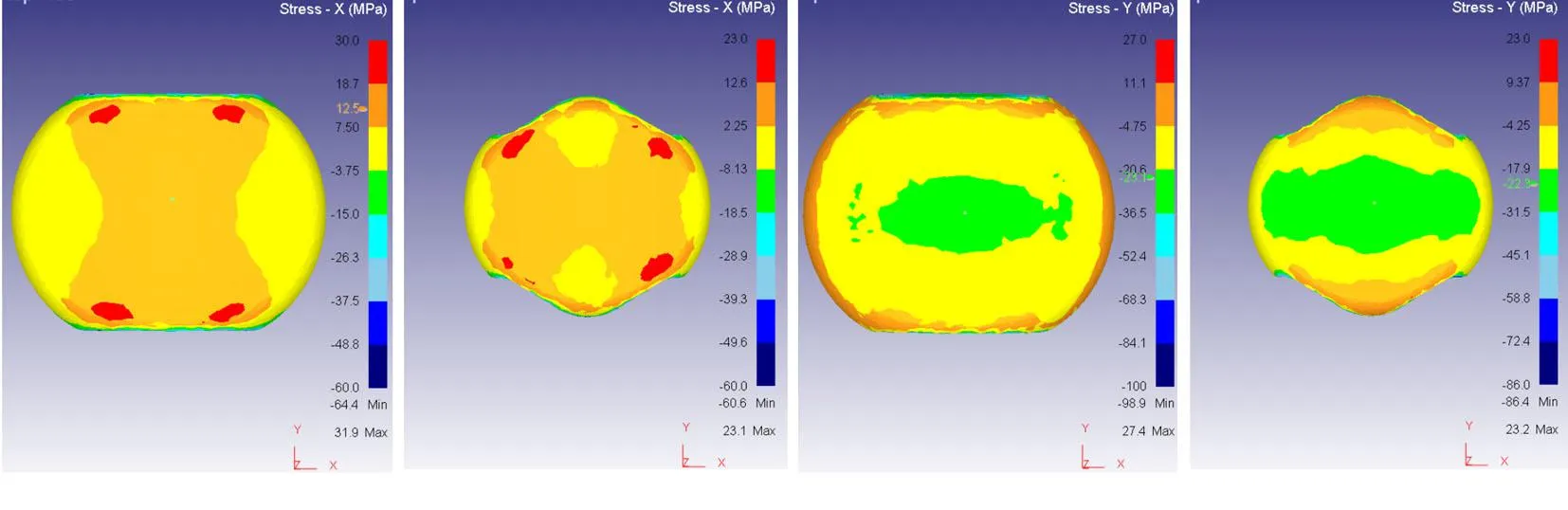

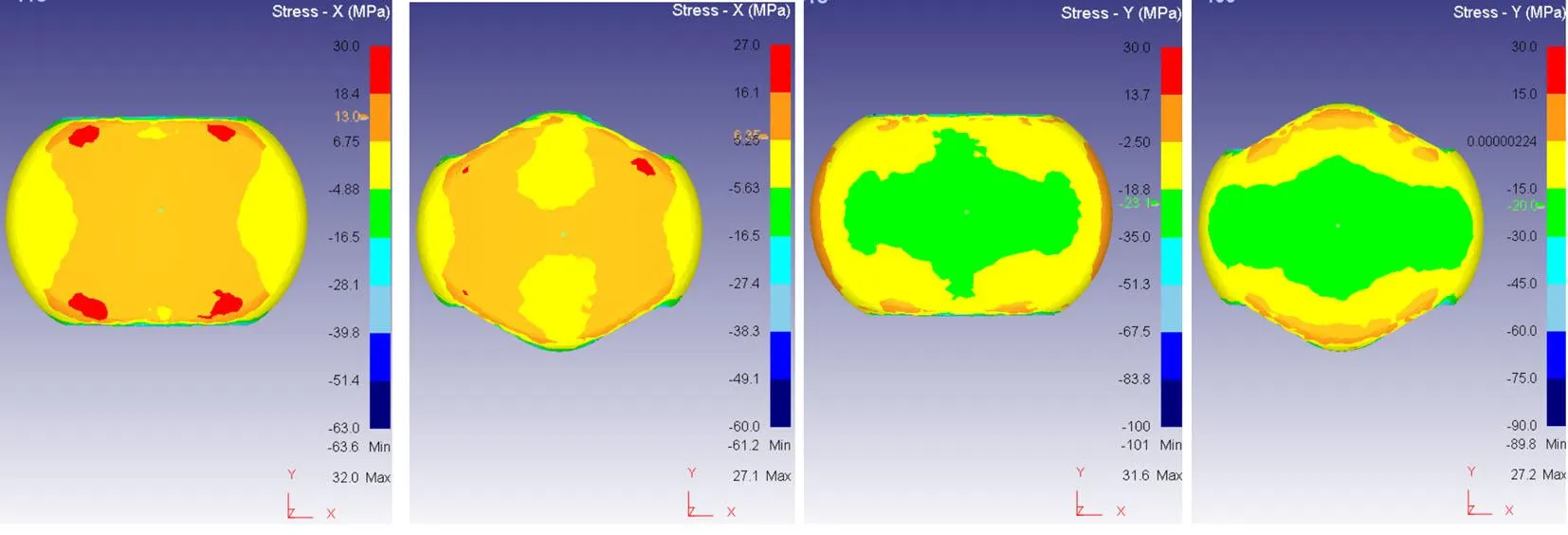

针对这两种成形方案的主锻造方向为径向即Y轴方向,选取坯料端面X和Y轴的近表面部分与心部进行内部变形应力的对比分析,从数值模拟结果中显出坯料成形后的应力分布,如图2和表2所示。

方案F1:X轴应力分布 方案F2:X轴应力分布 方案F1:Y轴应力分布 方案F2:Y轴应力分布

方案F1:X轴应力分布 方案F2:X轴应力分布 方案F1:Y轴应力分布 方案F2:Y轴应力分布

方案F1:X轴应力分布 方案F2:X轴应力分布 方案F1:Y轴应力分布 方案F2:Y轴应力分布

压下率15%20%25%特征位置应力值X轴应力/MPaY轴应力/MPaX轴应力/MPaY轴应力/MPaX轴应力/MPaY轴应力/MPa近表面心部近表面心部近表面心部近表面心部近表面心部近表面心部方案F1方案F22.02.611.92.6-8.0-10.0-22.5-23.54.05.212.58.4-10.2-13.9-23.1-18.45.56.513.08.5-15.5-16.5-23.1-20.0

由图2和表2可以看出,就坯料端面X轴应力分布来说,两种方案的近表面和心部均受到拉应力的影响,且拉应力随着压下率的增大而增大。方案F2近表面拉应力均略大于方案F1,但心部拉应力远远小于方案F1。对于主锻造方向的Y轴应力分布来说,这两种方案的端面近表面和心部均受到压应力作用,且压应力随压下率的增大而增大。方案F2的近表面压应力普遍大于方案F1,而心部压应力与方案F1相当,也就是说这两者的压实效果相当。

(a)15%压下率 (b)20%压下率 (c)25%压下率

拉应力往往是引起坯料近表面开裂的主要因素,拉应力越大,表面开裂就越严重。而压应力的存在不仅能够压实坯料内部缺陷,也是避免近表面开裂的有利条件。由于坯料成形过程中是由拉应力和压应力共同作用的, 而方案F2的同一部位的压应力与拉应力绝对值差都远大于方案F1,故方案F2不仅能够得到更好的锻坯表面质量,也能够实现锻合内部缺陷[2],得到较好的心部应力状态及中心变形程度。这是因为方案F1采用上下平砧径向下压时,由于接触面上有摩擦力存在,心部金属变形时要产生向外的扩张力,而外层的近表面金属则象套筒一样把心部金属套住而限制了心部金属向外扩张变形。由于近表面金属与心部金属的相互作用,近表面金属便产生了较强的环向附加拉应力。当拉应力大到一定程度后,将会导致坯料金属近表面在环向产生开裂裂纹[3]。方案F2采用上下V型砧径向下压,由于砧具的凹形轮廓形状,在压下初期,坯料中部金属未与V砧凹面贴合时,中部压下系数比边缘部分小,使坯料沿宽度上的变形分布不均匀。因此,在中部产生附加拉应力,而边缘近表面部分产生附加压应力。继续下压使中部金属与V砧凹面紧密贴合,中部金属将在砧具的作用下,由拉应力逐渐转变成压应力,且压下率越大,压应力越大,金属组织压实越致密,但对设备吨位能力要求也越高,需谨慎选择设备吨位。

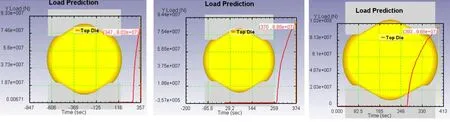

4KD法设备吨位模拟

在锻造过程中,设备吨位的选择很重要。若设备吨位不足,则锻件内部未锻透,内部变形不充分,不仅达不到改善锻件组织性能目的,而且生产效率低。反之,设备吨位过大,不仅浪费动力。而且由于大设备工作速度低,同样影响生产效率。图3为KD法不同压下率的上V型砧所需施加压力的模拟变化情况。

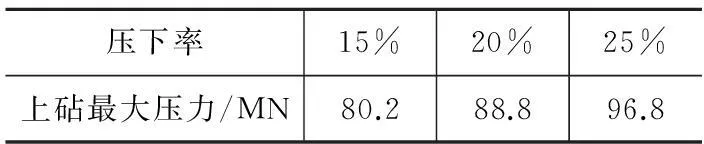

根据图3模拟结果,选取上V型砧所需施加的最大压力,如表3所示。由表3可知,压下率越大,材料的抗变形能力越大,即外部设备所需施加的压力越大。然而这些压力值都是拔长一趟的理论计算值,在外部因素更为复杂的实际生产过程中,需要的设备吨位往往超出理论计算值。故若采用KD法锻制高Cr支承辊时,选取20%的下压率较为符合我公司生产现状。

表3 不同压下率上V型砧最大压力

5结论

对于105A级大型Cr5锻钢支承辊,采用传统WHF法拔长时,坯料金属近表面容易在拉应力作用下产生环向裂纹,轻者可吹氧挽救,重者则直接报废。采用KD法拔长时,在凹形轮廓综合的压应力作用下,可提高锻件表面质量,锻合内部缺陷,得到较好的心部应力状态及中心变形程度,且20%左右的压下率更为符合我公司生产现状。

参考文献

[1]傅前进,孙福增,刘波.整段支承辊锻造新工艺应用研究.中国机械工程学会锻压学会第六届学术年会论文集,1995.

[2]金宁.大锻件空隙性缺陷的压合与焊合规律的研究及高温栅的研制[D].清华大学博士学位论文摘要汇编,1990.

[3]赵凯兵.减少支承辊钢锭锻造裂纹的措施.大型铸锻件,2014(1).

编辑李韦萤

Research on KD Method Forging Process

Simulation of High Cr Backup Roll

Gan Hongsheng, Zhao Xin, Li Yong

Abstract:For the surface cracking of high Cr backup roll forged by traditional WHF method, the simulation contrast and analysis of two different processes for 105A grade Cr5 forged steel backup roll has been performed by adopting the numerical simulation, which can provide the theoretical basis for the production of heavy high Cr backup roll forged by KD method from now on.

Key words:high Cr backup roll; WHF method; surface cracking; KD method

收稿日期:2015—06—08

中图分类号:O242

文献标志码:A