淬火温度对新型支承辊用钢显微组织和硬度的影响

白兴红 刘建红

(一重天津研发中心,天津300457)

淬火温度对新型支承辊用钢显微组织和硬度的影响

白兴红刘建红

(一重天津研发中心,天津300457)

摘要:采用光学显微镜、扫描电镜、X射线衍射仪和洛氏硬度计等研究了淬火温度对新型支承辊用钢显微组织和硬度的影响规律,结果表明:经高温淬火后的组织为马氏体和细小颗粒状碳化物;随着淬火温度的升高,M7C3碳化物溶解量逐渐增加,1 050℃时碳化物基本完全溶解;淬火温度达到960℃后,残余奥氏体量随着淬火温度的升高显著增加;在880~1 100℃范围内淬火,940℃时硬度最高。

关键词:新型支承辊用钢;淬火温度;显微组织;碳化物;硬度

随着轧机向高速化、自动化方向发展,能够提高轧制效率、降低轧制成本、保证产品质量的锻钢支承辊的材料也在不断演变,总的变化趋势是降低C含量、提高Cr含量[1-2]。但这些变化趋势受当时生产技术水平和热处理工艺所限。随着冶金质量的提高和热处理工艺的完善,从改善耐磨性考虑提高碳含量[3],一重天津研发中心近期开发研制了新型锻钢支承辊材质。本文主要探讨淬火加热温度对新型锻钢支承辊材质显微组织、碳化物溶解、基体硬度的影响,以为该材料推广使用中热处理工艺的制定提供参考。

1试验材料及方法

试验材料为新型锻钢支承辊材质,采用37 kg感应电炉熔炼成钢锭,钢锭成分见表1。将钢锭锻成∅90 mm×300 mm的试棒,经780℃退火热处理。用线切割切取块状试样,试样在高温箱式电阻炉中进行加热,加热温度为880℃、900℃、930℃、940℃、960℃、980℃、1 000℃、1 050℃、1 100℃,保温90 min后迅速油冷。采用OM、SEM观察钢的显微组织及碳化物溶解情况,采用X-射线衍射仪对残余奥氏体进行定量检测,采用洛氏硬度计检测试样硬度。

表1 试验用钢化学成分(质量分数,%)

2试验结果与讨论

2.1淬火温度对显微组织的影响

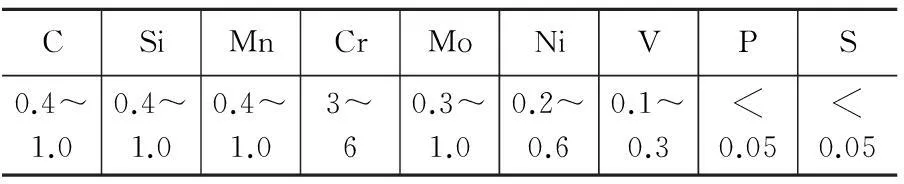

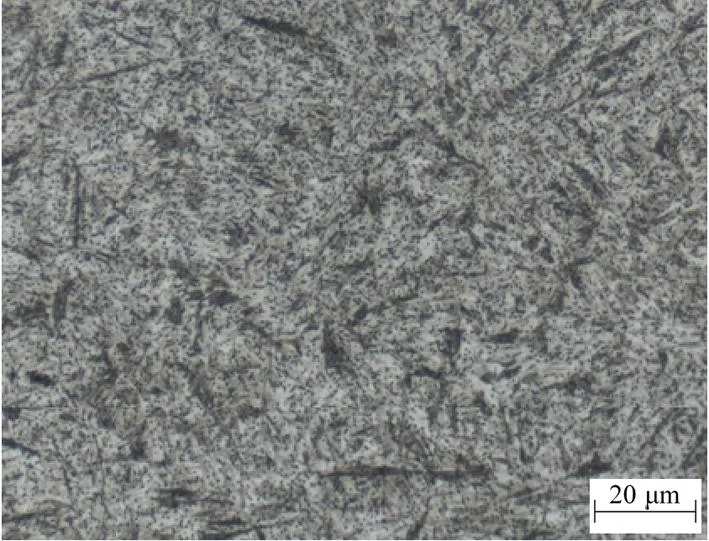

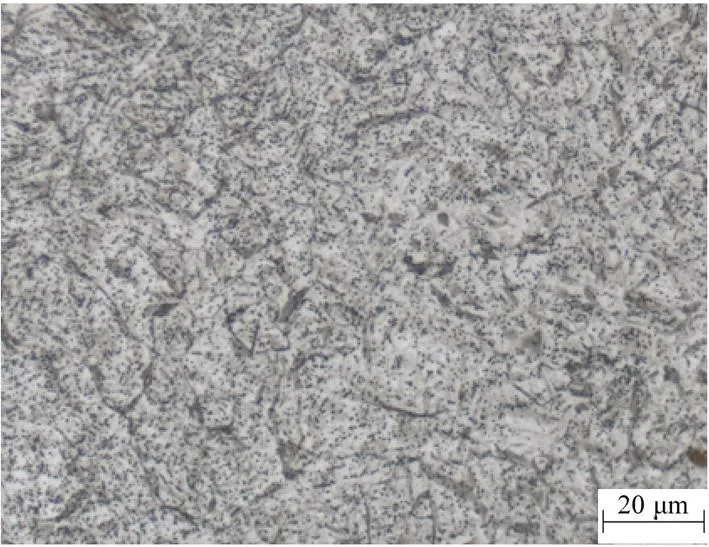

图1为试验用钢在退火态及不同淬火温度下的显微组织。从图1(a)可以看出,退火态组织为质点状珠光体,大量碳化物弥散分布在基体上。试验用钢在880℃、900℃、940℃保温90 min后油冷淬火的组织为马氏体和颗粒状碳化物。可见,进行高温淬火后,基体组织转变成了马氏体。对于支承辊用高合金钢,淬火后的马氏体组织及均匀分布的颗粒状碳化物均有利于材料耐磨性和力学性能的提高,有益于支承辊实际使用性能的改善[4]。另外,经X射线衍射分析表明,淬火温度高于900℃时,奥氏体中合金元素和碳溶解量逐渐增多,致使高温奥氏体稳定性增加,淬火组织中出现残余奥氏体。

(a) 退火态

(b) 880℃保温90 min,油冷

(c) 900℃保温90 min,油冷

(d) 940℃保温90min,油冷

2.2碳化物溶解情况

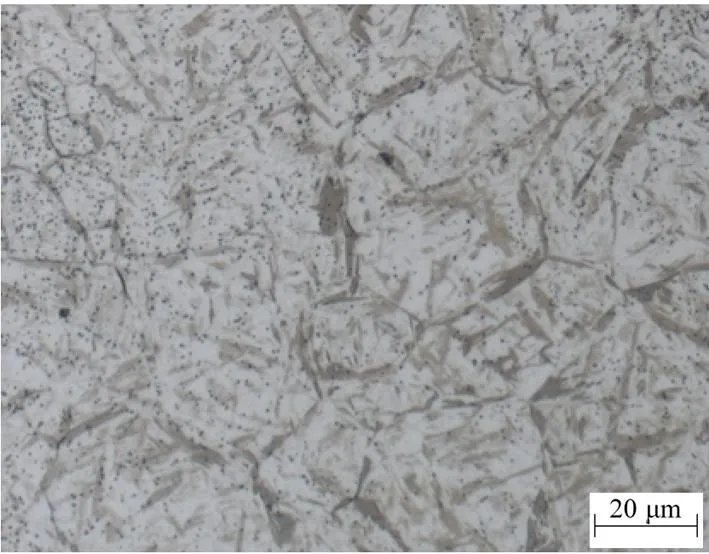

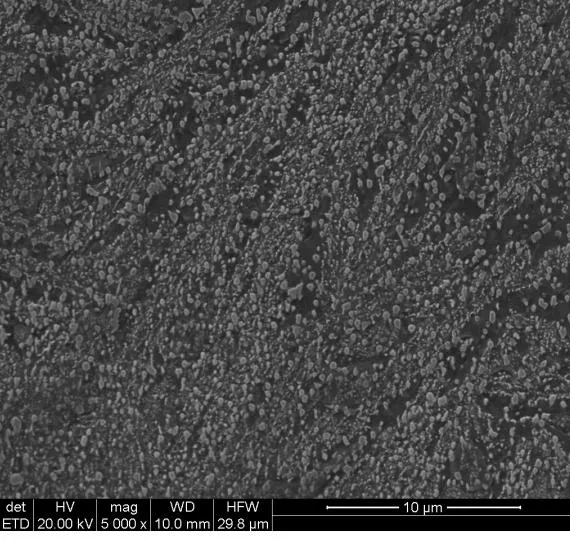

试验用钢在球化退火态时碳化物分布见图2,大量碳化物均匀分布在基体上,尺寸小于1 μm。采用XRD及EDS对其物相进行了测定,碳化物为富铬的M7C3型碳化物。

图2 试验钢退火态显微组织中碳化物

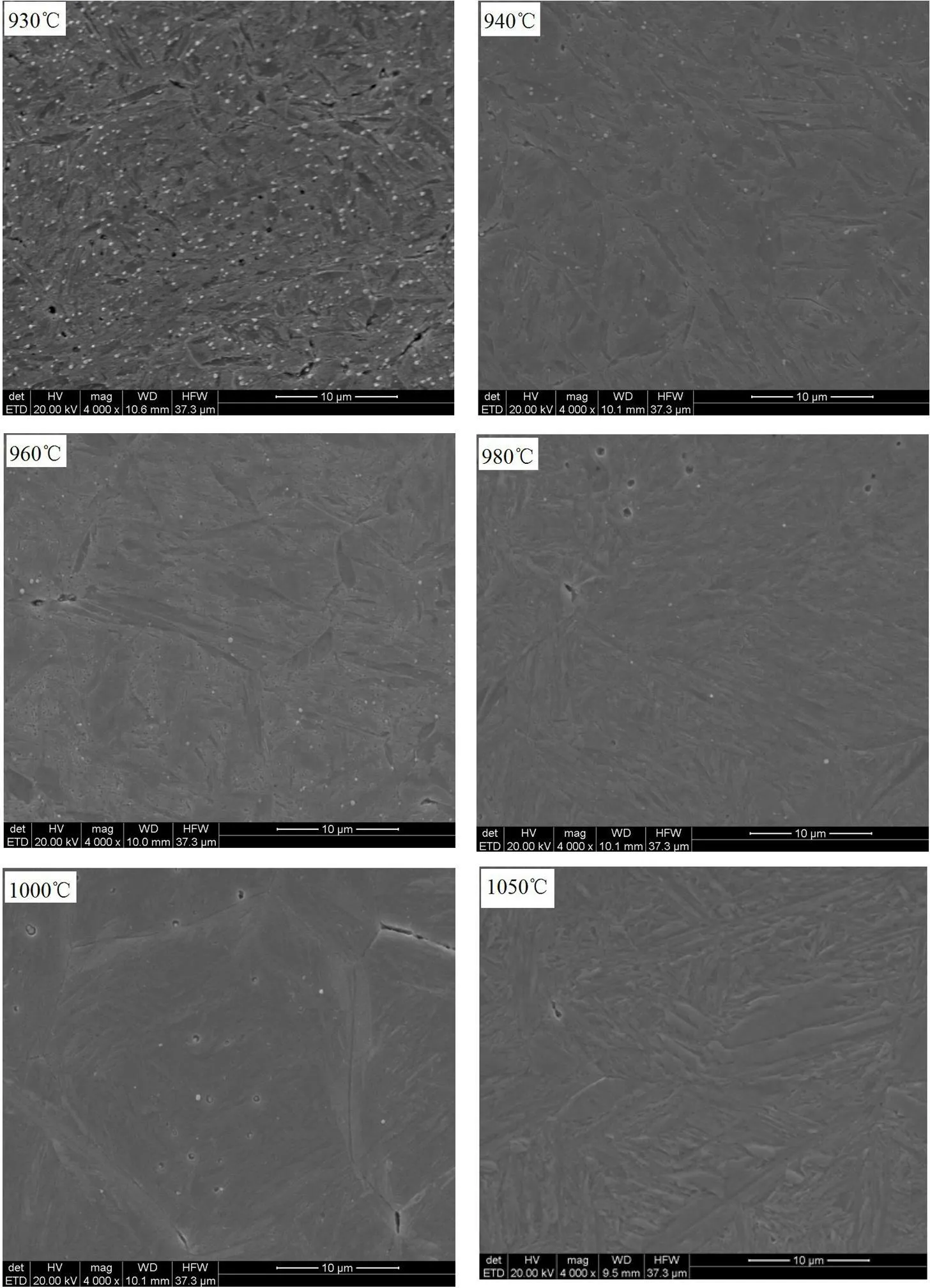

图3为试验用钢在不同温度保温90 min后的碳化物形貌。可以看出,碳化物含量较退火态减少,尺寸减小至纳米级,且随着保温温度的升高,碳化物溶解量逐渐增多。940℃以上碳化物明显溶解,980℃碳化物大量溶解,1 050℃及以上已基本完全溶解。因此,合适的淬火温度选择应低于980℃,保证奥氏体内存在一定量的未溶碳化物颗粒,一方面抑制奥氏体晶粒长大,另一方面提高支承辊耐磨性及抗疲劳性能[5-6],且使一定量的合金元素溶解在基体中,充分发挥其作用。

2.3淬火温度对残余奥氏体含量的影响

淬火温度对淬火后残余奥氏体的含量具有显著影响,采用X射线衍射仪测定了930~1 050℃下淬火试样中残余奥氏体体积分数,结果如图4所示。可见,随着淬火温度升高,淬火组织中残余奥氏体量逐渐增加。当温度达到960℃后,残余奥氏体量增加更为显著。

结合上述碳化物溶解情况的分析,当淬火温度为960℃时,碳化物溶解量不断增加,奥氏体中合金元素及碳含量增加,高温奥氏体稳定性增加,使得Ms点降低,导致淬火组织中残余奥氏体含量增加。

2.4淬火温度对硬度的影响

对经不同温度淬火的试样进行洛氏硬度检测,结果见图5。可以看出,在880~1 100℃范围内,随着奥氏体化温度升高,试验钢的淬火硬度呈现出先升高后降低的规律。940℃淬火时的硬度最高,达63.2HRC。

图3不同温度保温90 min后试验钢中碳化物溶解情况

Figure 3Dissolving situation of carbides in tested steel after 90 min of different holding temperatures

图4 淬火温度对残余奥氏体量的影响

图5 不同温度淬火后试样硬度

当温度高于940℃时,硬度呈降低趋势,其原因是淬火组织中残余奥氏体量增多。淬火温度较低时,奥氏体中溶解的碳和合金元素含量少,淬火后马氏体中饱和的碳和合金元素含量较少,因此硬化效果不佳。

3结论

(1)新型支承辊用钢经高温淬火后,显微组织均为马氏体和颗粒状碳化物,且碳化物尺寸细小,弥散分布在基体上。

(2)随着淬火温度的升高,M7C3碳化物溶解量逐渐增加。温度高于940℃时,碳化物溶解量不断增加,温度达到980℃时,碳化物大量溶解,在1 050℃时碳化物基本完全溶解。

(3)930~1 050℃淬火温度范围内,随着淬火温度升高,淬火组织中残余奥氏体量逐渐增加。当温度达到960℃后,残余奥氏体量增加更为显著。

(4)在880~940℃范围内淬火,随着淬火温度升高,硬度呈现升高趋势。超过940℃后,硬度出现下降趋势。

参考文献

[1]于瑞芝,刘成业.我国支承辊材料的发展过程及热处理工艺简介[J].大型铸锻件,2007(5): 46-48.

[2]俞誓达,陈菡.我国轧辊业现状及发展中应注意的问题[J].钢铁, 2007,42(7):1-6.

[3]唐志国,等.淬火温度对Cr5型冷轧工作辊用钢组织及性能的影响[J].热加工工艺, 2011,40(2): 167-169.

[4]沈一鸣.宝钢支承辊的实用技术[J]. 轧钢, 2004, 21(1): 55-58.

[5]王文炎.调质前后Cr5锻钢支承辊碳化物[J].钢铁, 2014,49(9):71-76.

[6]HaraldLeitner, Michael Bischof, Helmut Clemens,et al. Precipitation Behaviour of a Complex Steel[J]. Advanced Engineering Materials, 2006, 8(11): 1066.

编辑杜青泉

Influence of Quenching Temperature on Microstructure and Hardness of New Type Steel Used for Back-up Roll

Bai Xinghong, Liu Jianhong

Abstract:By adopting the optical microscope, the scanning electron microscope, the X-ray diffractometer and the Rockwell hardness tester, the influence rule of quenching temperature on microstructure and hardness of new type steel used for back-up roll has been studied. It turned out that after the high temperature quenching process, the microstructure was the martensite and the fine particle type carbide; with the rising of quenching temperature, the dissolved amount of M7C3carbide increased gradually, and the carbide completely dissolved at 1050℃; when the quenching temperature reached 960℃, the residual austenite increased obviously with the rising of quenching temperature; when the quenching process performed in the range of 880~1100℃, the maximum hardness appeared at 940℃.

Key words:new type steel used for back-up roll; quenching temperature; microstructure; carbide; hardness

作者简介:白兴红(1984—),工程师,从事锻造支支承辊材料开发及热处理工艺研究。电话:15022460601,E-mail:yanyuanbai@126.com

收稿日期:2015—10—14

中图分类号:TG156.31

文献标志码:B