620℃汽轮机转子锻件用钢晶粒细化热处理工艺研究

王晓芳

(上海重型机器厂有限公司,上海200245)

620℃汽轮机转子锻件用钢晶粒细化热处理工艺研究

王晓芳

(上海重型机器厂有限公司,上海200245)

摘要:结合9%~10%Cr 铁素体钢的材料特点,对620℃汽轮机转子锻件用COST-FB2钢晶粒细化热处理工艺进行试验研究及分析。研究结果表明,原始组织为马氏体,晶粒度大于00级的COST-FB2钢试样,经660~760℃长时间等温转变处理后,可获得铁素体加碳化物扩散型转变组织。扩散型转变组织试样在1 080~1 100℃温度区间奥氏体化后淬火,可获得6级~1级晶粒度,粗大原始组织遗传被切断。这可为转子锻件产品热处理工艺的制定提供依据。

关键词:COST-FB2钢;等温转变;热处理工艺;晶粒细化

超超临界火电机组是目前世界上成熟先进的发电技术,具有显著的高效、节能和环保优势。我国清洁煤发电技术以发展超超临界火电机组为主要方向,同时发展该技术也是解决电力短缺、提高能源利用率和治理环境污染等问题的最现实和有效的途径[1-4]。

目前,我国再热蒸汽温度为620℃的超超临界汽轮机组转子锻件采用COST-FB2钢,该钢种属于9%~10%Cr铁素体系耐热钢,具有合金元素种类多、合金含量高及淬透性好的特点[5]。日本、德国等国外企业已具备该类转子锻件的生产制造能力,但国内企业对于该钢种转子锻件的研制还处于起步阶段。

转子锻件晶粒粗大不仅使性能低劣,而且使其在超声检测时的检验灵敏度达不到要求,以至无法通过超声检测对工件内部质量情况做出判断[6]。为了全面提高620℃汽轮机转子锻件力学性能水平并改善其超声检测状况,必须对转子锻件用COST-FB2钢晶粒细化热处理工艺进行试验研究,为后续转子锻件产品热处理工艺的制定提供依据。

1试验方案

1.1成分特点及试验材料

COST (European Cooperation in Science and Technology) 计划内欧洲完成了对600℃和625℃汽轮机转子锻件用材的开发[7-9]。625℃转子用COST-FB2 钢在600℃含B 转子钢的基础上,降低了C含量并添加了Co元素。加入Co元素是为了抑制δ铁素体的析出。

日本东芝、日立及三菱三大汽轮机公司也各自宣布完成了630℃铁素体转子钢的开发,这些转子钢均含B 和Co。

欧洲和日本对于625℃汽轮机转子锻件的合金化原则极其相似[10],如表1所示。

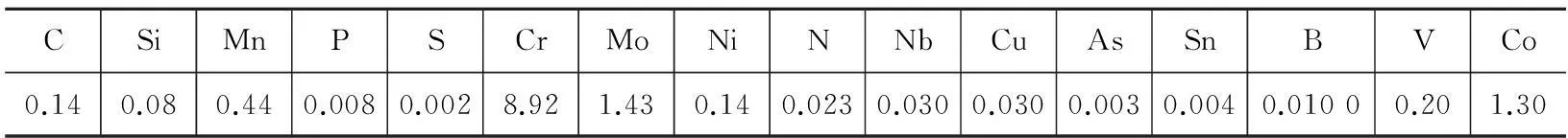

本文试验中的620℃超超临界汽轮机组转子锻件用COST-FB2钢化学成分如表2所示。

试验用材料原始组织为马氏体,晶粒度大于00级。

从检测结果可看出,该钢种Ms点约为400℃,该材料以0.012℃/s速度冷却( 相当于在静止空气中) 时,也不会有铁素体析出,具有较好的淬透性。[11]

表1 625℃汽轮机转子锻件的合金化原则

表2 试验材料化学成分(质量分数,%)

1.2试验原理及工艺

由含Cr、Ni等元素较多的高淬透性钢制成的大锻件组织遗传严重,可采取以下措施:(1)临界区快速加热,得到球状奥氏体;(2)多次奥氏体化再结晶;(3)等温分解不稳定过冷奥氏体,得到平衡转变组织,再用等热处理工艺方式进行晶粒细化[12-13]。

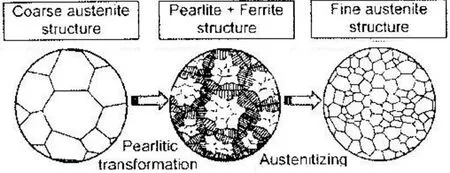

620℃汽轮机超超临界转子锻件直径大,热处理过程中需控制其加热及冷却速度,以避免热处理过程中内应力过大而出现裂纹,因此很难通过临界区快速加热或冷却来控制锻件的晶粒大小。转子锻件锻后多次奥氏体化再结晶正火工艺又易引起锻件开裂而不采用[4]。基于此,我们考虑在锻件锻造结束后的冷却过程中使粗大过冷奥氏体转变为铁素体加碳化物的扩散型转变产物,然后在后续的热处理过程中以适当的加热温度和保温时间获得需要的奥氏体晶粒,切断原始粗大组织。热处理过程中晶粒细化原理见图1。

根据上述原理,将COST-FB2钢晶粒细化热处理工艺分为过冷奥氏体等温转变及奥氏体化转变两部分。

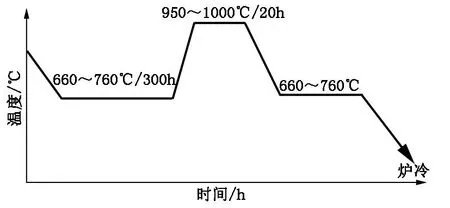

试样过冷奥氏体等温转变热处理工艺曲线见图2。

图1 高铬铁素体耐热钢晶粒细化原理示意图

图2 过冷奥氏体等温转变热处理工艺曲线

将试样加热至终锻温度约950℃时保温适当时间,随后缓慢冷却至660~760℃进行长时间等温处理,目的是获得铁素体加碳化物的扩散型转变组织。同时,考虑到锻件不同部位原奥氏体晶粒度的不均匀及局部有可能粗大,会使调质处理前的超声检测灵敏度不理想。为提高转子锻件调质前工艺性超声检测灵敏度,锻后热处理之后需获得均匀细小的组织。为达到该目的,在第一次660~760℃长时间等温后加一次奥氏体化再结晶过程。试验测得,COST-FB2钢的AC1和AC3分别为820℃、900℃。将COST-FB2钢在950~1 000℃温度下奥氏体化处理并快速冷却,可得到细小均匀的晶粒度。因此,将第一次长时间等温处理后的奥氏体化温度定在950~1 000℃之间。试样经950~1 000℃奥氏体化处理后再进行第二次660~760℃间平衡转变,平衡转变完成时间将缩短。

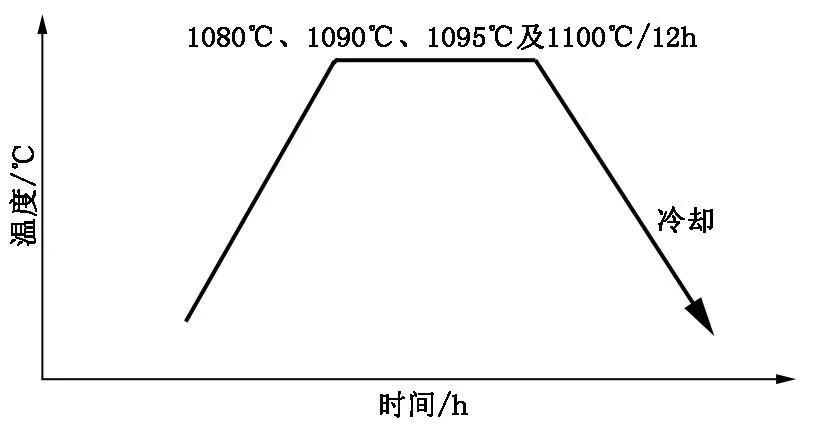

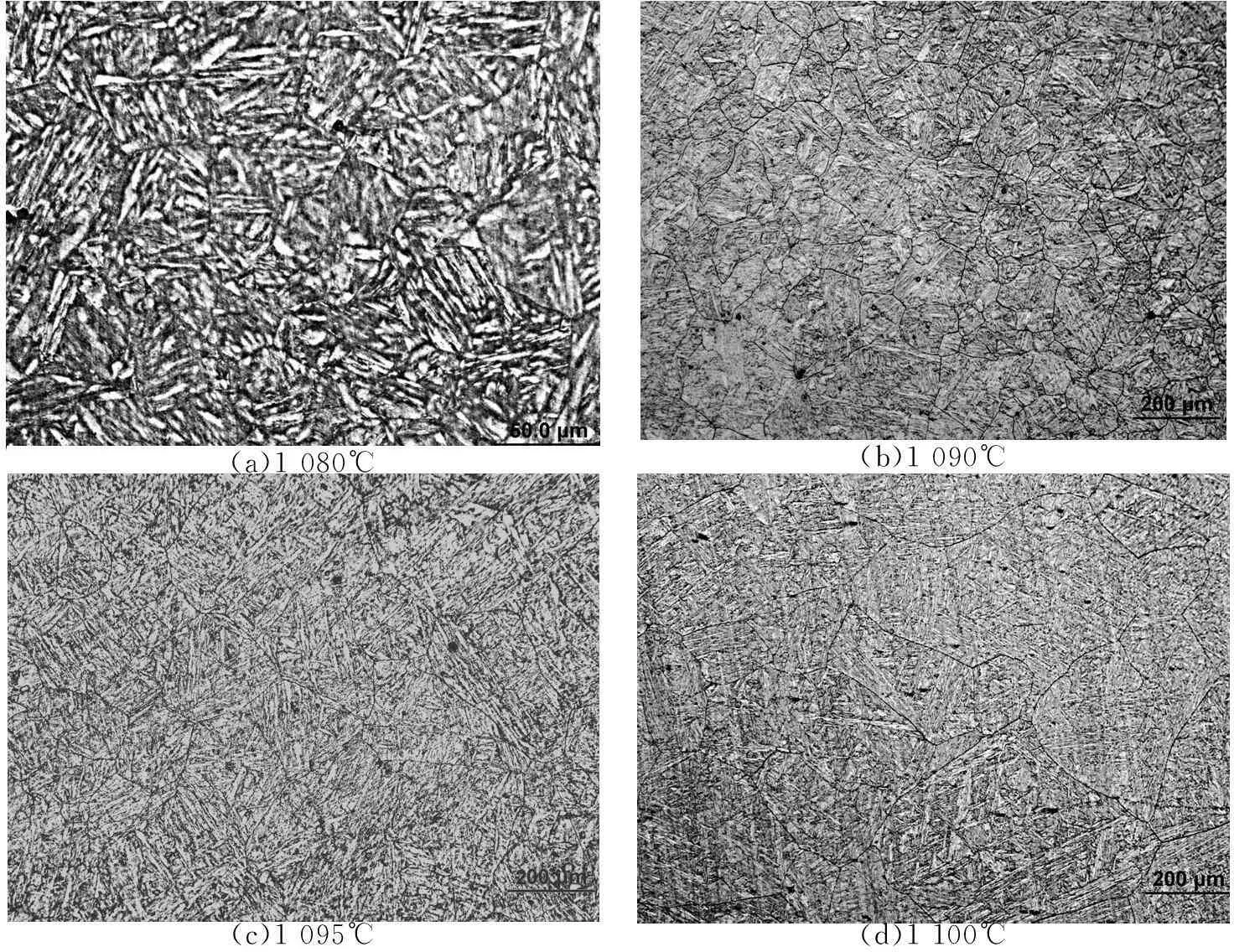

将等温转变处理后的试样按图3所示工艺进行淬火处理,试样在1 080℃、1 090℃、1 095℃及1 100℃温度下分别保温12 h后淬火,并分别进行金相分析。

2试验结果及分析

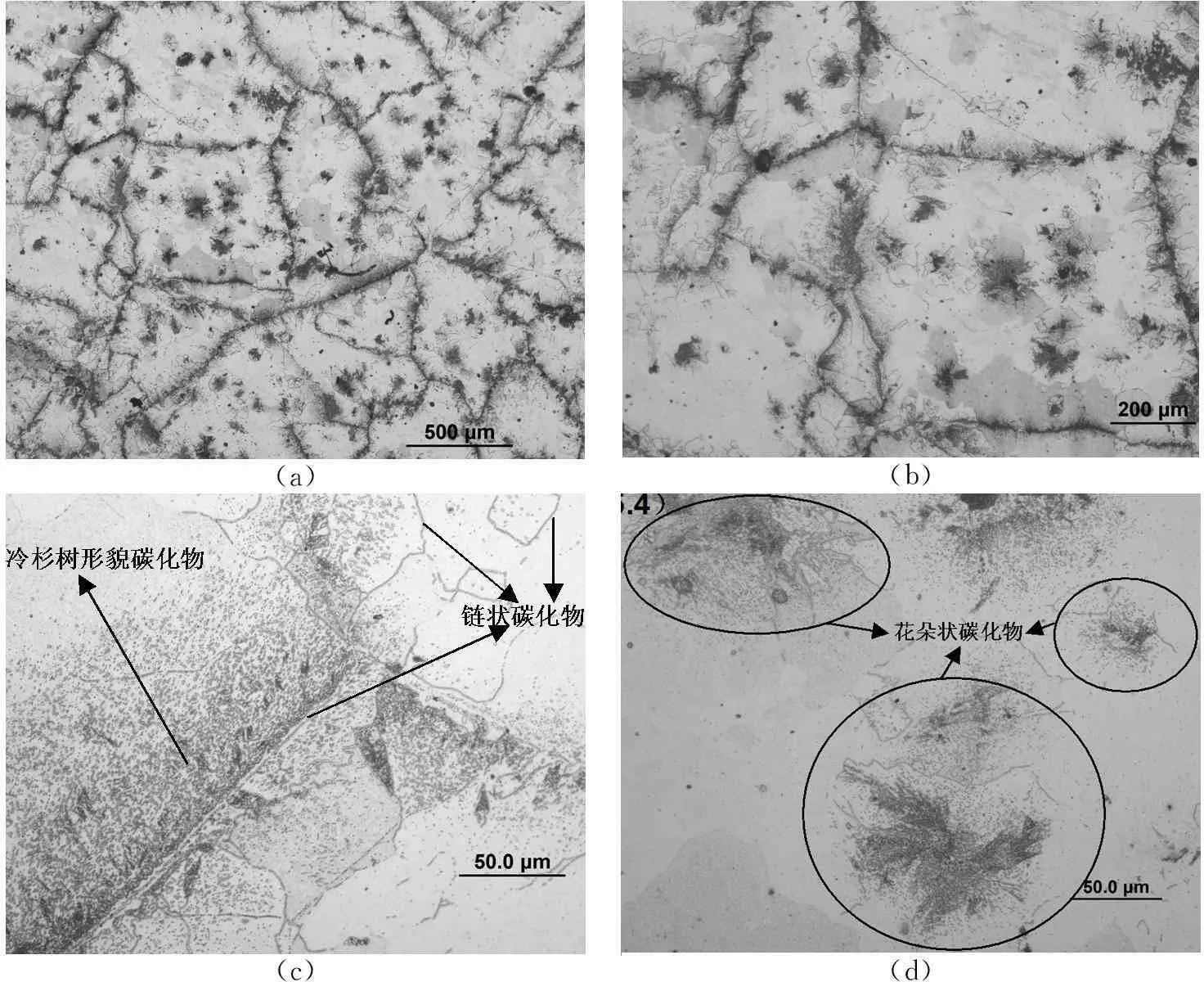

试验材料原始金相组织为马氏体,晶粒度大于00级,平均晶粒尺寸为0.8 mm~1.5 mm,如图4所示。

对按图2所示工艺进行热处理的试样进行金相检测,结果如图5所示。

图4所示试样经等温分解处理后,得到了扩散型相变产物铁素体加碳化物机械混合组织,试样上未发现马氏体或贝氏体等非扩散相变产物存在。从图5(a)、(b)可看出,原奥氏体晶界处存在网络状碳化物,并且原奥氏体晶粒内部分布团状聚集、颜色较深的碳化物。从图5(c)、(d)可看出,晶界附近碳化物成冷杉树状形貌聚集分布,并向原奥氏体晶粒内部延伸。近晶界处碳化物数量很多,颗粒状碳化物数量从晶界到晶内逐渐减少。晶粒内部大部分颗粒状碳化物聚集成花朵状形貌分布,碳化物数量从花朵心部到边缘逐渐减少。晶粒内部其余部位,亦存在弥散分布更小颗粒状碳化物。此外,在原奥氏体晶界及晶粒内不同块与块交界处有链状碳化物存在。

图3 淬火热处理工艺曲线

图4 等温处理前试样金相照片

(a)(b)(c)(d)

图5过冷奥氏体等温转变金相照片

Figure 5Metallograph of isothermal transformation heat treatment of super-cooled austenite

不稳定过冷奥氏体在660~760℃区间进行长时间等温处理可获得铁素体加碳化物扩散型相变产物。具有该组织的试样再次加热至奥氏体化温度时形成球状奥氏体,改变原始粗大组织位相。奥氏体化后冷却可得到细小的晶粒度,切断非平衡组织导致的遗传,为后续调质热处理获得合适的晶粒度打下基础。

等温转变处理后试样按图3所示工艺进行淬火处理,并对淬火后试样进行晶粒度检测,结果见表3和图6。

由检测结果可知,试样原始晶粒度大于00级,经等温转变处理后在1 080~1 100℃温度区间淬火,晶粒度可细化至6级~1级,原始粗大组织遗传被切断。随淬火温度升高,晶粒度逐渐长大,在1 080~1 100℃温度区间,晶粒长大显著,由1 080℃下的6级长大至1 100℃下的1级。

表3 奥氏体化温度及晶粒度对应表

(a)1080℃(b)1090℃(c)1095℃(d)1100℃

图6不同奥氏体化温度淬火得到的晶粒度照片

Figure 6Photographs of grain size after quenching processes with different austenitizing temperatures

3结论

通过试验,研究了620℃汽轮机转子锻件用COST-FB2钢晶粒细化热处理工艺,可得出以下结论:

(1)原始组织为马氏体,晶粒度大于00级的COST-FB2钢试样,经660~760℃长时间等温转变处理后,可获得铁素体加碳化物的扩散型转变组织。

(2)等温转变处理后试样,在1 080~1 100℃区间奥氏体化后淬火,可获得6级~1级晶粒度,粗大原始组织遗传被切断。

致谢:感谢上海重型机器厂有限公司程莉,韩国盛等工程师在试验过程中给予的大力帮助。

参考文献

[1]李君,吴少华,李振中. 超超临界燃煤发电技术是我国目前发展洁净煤发电技术的优先选择[J].中国电力,2004,37(9):13-17.

[2]彭泽英. 能源、环保与超超临界汽轮机的发展[J]. 热力透平,2005,9(3):127-133.

[3]赵中平. 超临界与超超临界火电机组用新材料[J]. 机械工程材料,2000,24(6):1-31.

[4]王晓芳,沈才平,吕政,等. X12CrMoWVNbN10-1-1钢超超临界转子锻后热处理工艺[J]. 金属加工,2012(1):34-36.

[5]太田定雄. 铁素体系耐热钢[M]. 张善元,张绍林,译. 北京:冶金工业出版社,2003:157,198.

[6]康大韬,叶国斌. 大型锻件材料及热处理[M]. 北京:龙门书局, 1998:139.

[7]巩秀芳,杨功显,范华,等. 600℃以上超超临界汽轮机组用材[J]. 东方电气评论,2011,25(97):7-13.

[8]毛雪平,王罡,马志勇. 超超临界机组汽轮机材料发展状况[J]. 现代电力,2005,22(1):69-75.

[9]傅万堂,张百忠,王宝忠. 超临界与超超临界转子材料发展情况综述[J]. 大型铸锻件,2008(5):33-41.

[10]Fujio Abe,Torsten-Ulf Kern,R Viswanathan. Creep-Resistant Steels[M]. CRC Press, 2007: 32-198.

[11]梅林波,沈红卫,王思玉,等. 625 ℃汽轮机转子材料的开发及性能分析[J].热力透平,2012,41(3):183-187.

[12]陈睿恺. 30Cr2Ni4MoV钢低压转子热处理工艺的研究.上海交通大学博士学位论文, 2012:162-165.

[13]韩利战. X12CrMoWVNbN1011钢超超临界转子热处理工艺的研究. 上海交通大学博士学位论文, 2009:146.

编辑李韦萤

Research on Grain Refining Heat Treatment Process of Steel Used for 620℃ Steam Turbine Rotor Forgings

Wang Xiaofang

Abstract:By combining the characteristics of 9%~10%Cr Ferrite Steel, the grain refining heat treatment process of COST-FB2 steel used for 620℃ steam turbine rotor forgings has been experimentally studied and analyzed. It turned out that the original microstructure was the martensite. After 660℃~760℃isothermal transformation for a long time, the COST-FB2 steel samples with bigger than 00 grade of grain size could obtained a diffuse type transformed microstructure with the ferrite and the carbide. After austenitized in the range of 1080℃~1100℃ with the diffuse type transformed microstructure sample, 6 grade ~1 grade of grain size could be obtained after the quenching process. Meanwhile, the coarse original microstructure heredity was stopped. These can provide the basis for preparing the heat treatment process of rotor forgings.

Key words:COST-FB2 steel; isothermal transformation; heat treatment process; grain refining

作者简介:王晓芳(1982—),从事火电、核电锻件材料及热处理工艺研究。电话:15026691726

收稿日期:2015—07—13

中图分类号:TG1

文献标志码:A