基于脉冲等离子弧焊的增材再制造工艺研究

王凯博, 吕耀辉, 刘玉欣, 徐滨士

(装甲兵工程学院装备再制造技术国防科技重点实验室, 北京 100072)

基于脉冲等离子弧焊的增材再制造工艺研究

王凯博, 吕耀辉, 刘玉欣, 徐滨士

(装甲兵工程学院装备再制造技术国防科技重点实验室, 北京 100072)

为提高基于脉冲等离子弧焊的增材再制造零件的尺寸精度,采用正交试验法研究了峰值电流、脉冲频率、占空比、焊接速度、送丝速度对焊道尺寸的影响规律,并引入线能量密度考察因素的综合影响情况。结果表明:焊道的宽高比与峰值电流和占空比呈正相关,与焊接速度和送丝速度呈负相关;峰值电流和送丝速度对宽高比的影响最大,焊接速度、占空比次之,脉冲频率的影响最小;焊道宽高比与线能量密度呈单调递增的关系,增加趋势由快变慢。最后,建立了薄壁再制造零件层间高度的计算模型,可进一步提高成形零件的尺寸精度。

脉冲等离子弧;增材再制造;正交试验;焊道尺寸

增材制造技术是当下流行的先进制造技术,即“3D打印”[1],其主要工作原理为:首先,利用计算机辅助设计系统将零件的三维模型进行分层切片处理;然后,生成路径规划,通过逐层叠加、分层成形的方式制造出最终零件。增材再制造技术则是将增材制造技术应用到缺损零部件的修复当中[2],与增材制造技术的不同之处在于需要分别扫描出完好零件和缺损零件的三维模型,通过求差生成修复部分的三维模型,进而生成加工路径。

目前,常用的金属增材制造技术主要分为3类:1)以激光为热源,如激光近净成形(Laser Engineered Net Shaping, LENS)和激光熔融沉积(Laser Fused Deposition Modeling, LFDM);2)以电子束为热源,如电子束熔融成形(Electron Beam Machining, EBM)[3];3)基于焊接的金属增材制造技术,如钨极氩弧焊(Gas Tungsten Arc Weld, GTAW)和脉冲等离子弧焊(Pulsed Plasma Arc Weld, PPAW)。与前2类技术相比,第3类技术具有明显的成本优势,且由于焊接过程的参数可调性大的优点,基于焊接的增材制造技术已成为热门的研究方向[4-5]。而PPAW与其他焊接方法相比,等离子弧柱能量密度高、挺度大,脉冲工艺使得热源可控性进一步提高,因此更适合增材制造[6]。

成形零件的表面平整度、致密度等对力学性能有重要影响。乌日开西·艾一提等[7]通过研究工艺参数对成形轨迹截面形状的影响规律发现:截面宽高比大的零件性能优于截面宽高比小的零件,且表面平整度好。徐富家等[8]建立了增材再制造成形过程中轨迹间搭接模型及层间高度计算模型,利用截面宽高比准确计算出轨迹间距及层间高度,从而大幅提高了成形零件的尺寸精度。李玉龙等[9]通过建立TIG堆焊过程的闭环反馈系统实时采集电压、电流数据,从而进行工艺参数的模糊调控,可获得成形良好的薄壁结构件。张海鸥等[10]和Song等[11]采用边堆积-边切削的加工方式,提高了成形零件的尺寸精度,但降低了加工效率。

基于此,笔者采用基于脉冲等离子弧焊的增材再制造技术,研究不同工艺参数对成形轨迹截面宽高比的影响规律,以期为提高脉冲等离子增材再制造零件尺寸精度提供数据支撑,为脉冲等离子增材再制造技术的应用推广奠定基础。

1 实验设备及方法

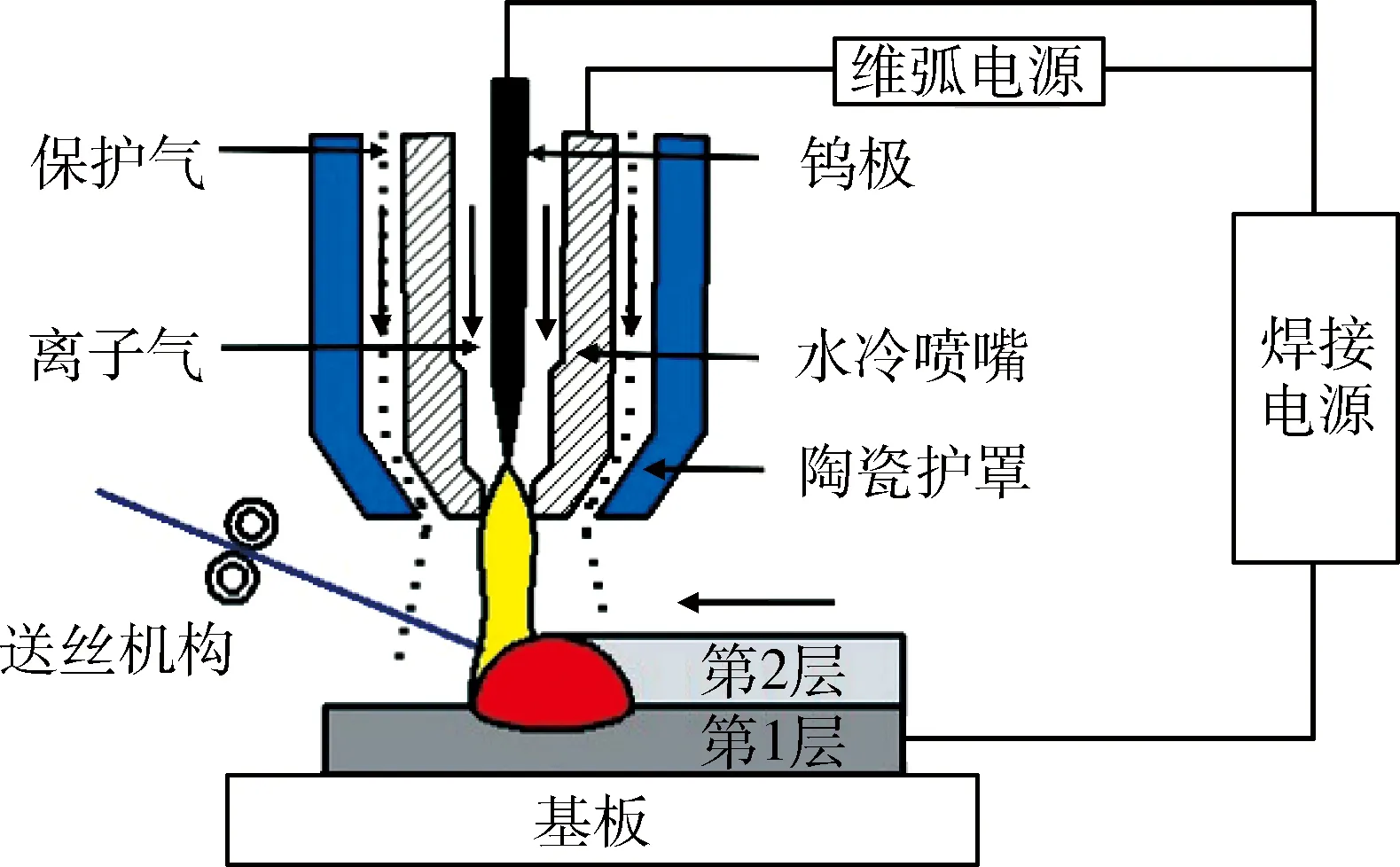

图1为基于脉冲等离子弧焊的增材再制造系统,包括奥地利Fronius公司生产的Magic Wave 3000 焊接电源、PlasmaModule10引弧电源、冷送丝机和等离子焊枪,其中焊枪固定在KUKA KR6多轴联动机器人上,利用计算机编程控制焊枪的移动。实验所用焊丝牌号为Inconel 718,成分如表1所示;基板为Q235钢板,尺寸为200 mm×200 mm×10 mm。实验开始前,将基板打磨并用丙酮、酒精清洗干净。

图1 基于脉冲等离子弧焊的增材再制造系统

表1 焊丝化学成分

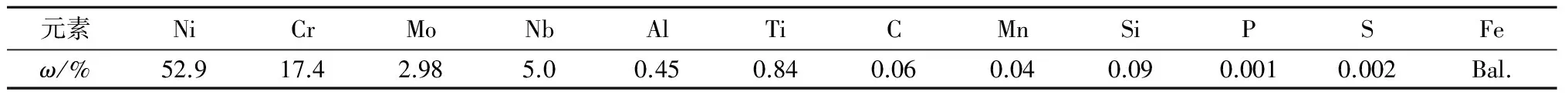

元素NiCrMoNbAlTiCMnSiPSFeω/%52.917.42.985.00.450.840.060.040.090.0010.002Bal.

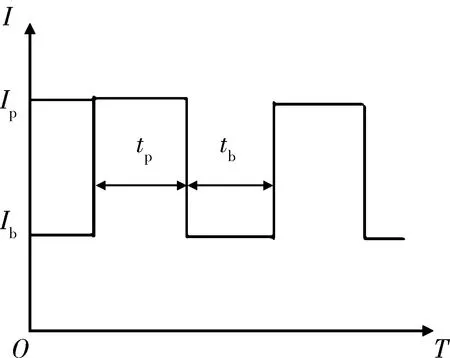

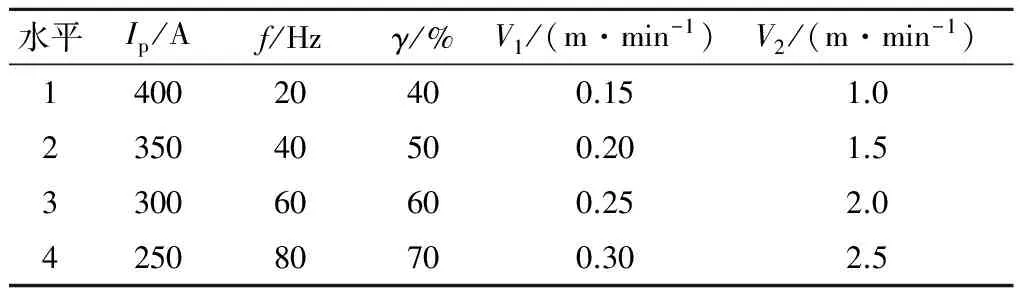

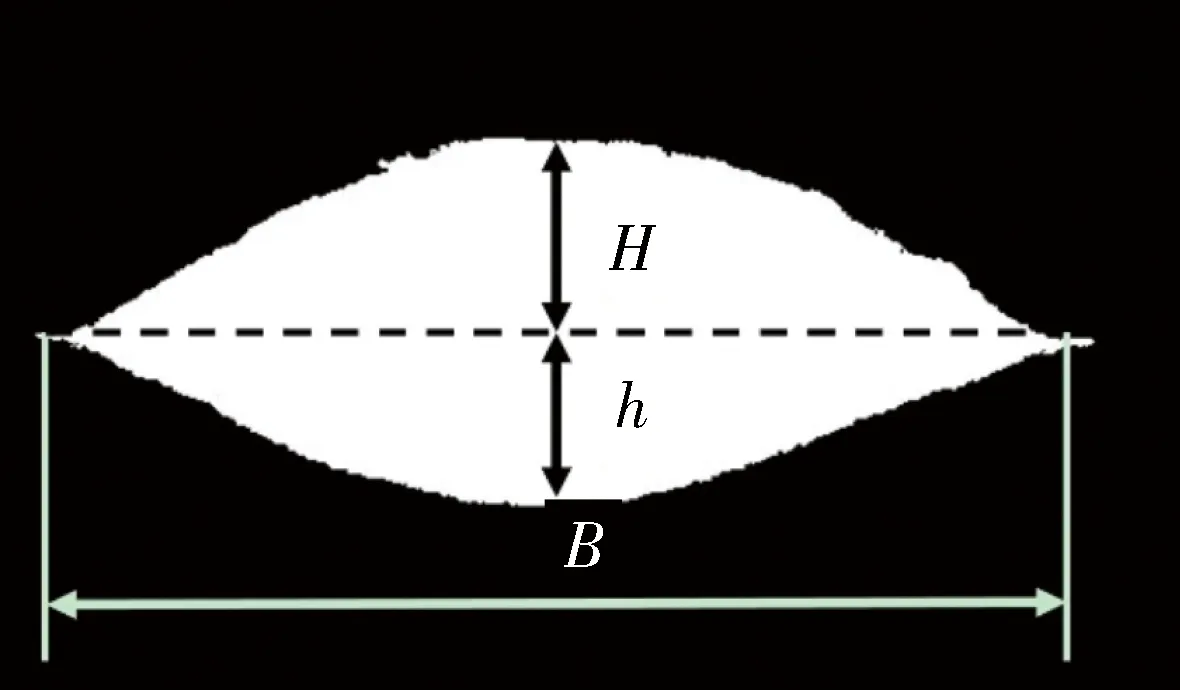

实验主要工艺参数为脉冲峰值电流、脉冲频率、占空比、焊接速度和送丝速度。脉冲电流波形如图2所示,图中:Ip为峰值电流;Ib为基值电流,实验中Ib=50%Ip; 占空比γ=tp/(tp+tb),其中tp为峰值电流时间;tb为基值电流时间。为研究不同工艺参数对成形轨迹截面宽高比的影响规律,根据标准正交表L16(54),设计16组试验,其因素水平表如表2所示。为了尽可能减小实验误差,实验结束后在每条焊道的两端和中部切样,分别测量熔宽B、焊道高度H和熔深h,并求取三者的平均值,如图3所示。

图2 脉冲电流波形

表2 正交试验因素水平表

水平Ip/Af/Hzγ/%V1/(m·min-1)V2/(m·min-1)140020400.151.0235040500.201.5330060600.252.0425080700.302.5

注:f为脉冲频率;V1为焊接速度;V2为送丝速度。

图3 焊道尺寸示意图

2 结果与分析

2.1 因素直观分析

六是中央环境保护督察制度真抓环境保护,但是这种制度两年才轮回一次,地方如作假应付,一些问题还是暴露不出来。《生态文明建设目标考核办法》确立的绿色发展指数和五年一度的考核,侧重于总体层面,对于发现具体的环境问题,还是有不足。

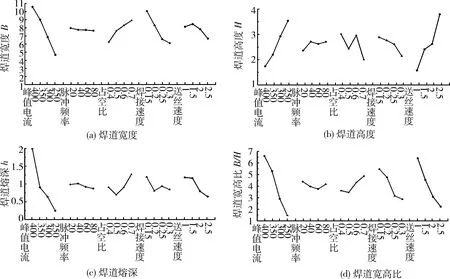

图4为不同考核指标与因素水平关系图,可以得到以下结论:

1)随着峰值电流的增加,焊道宽度B明显增大,焊道高度H减小,焊道熔深h增加,焊道宽高比B/H增大。这是因为:一方面,峰值电流的增加使得等离子弧的功率增大,热量增加,在基板上产生的熔池宽度B增大,相同体积的填充金属在更宽的熔池中凝固成形高度下降;另一方面,等离子弧的压力与电流的平方成正比,电流的增加使得等离子弧压力增大,因此能够获得更大的熔深h。

2)随着脉冲频率的增加,焊道宽度B略微减小,焊道高度H增加,焊道宽高比B/H减小,熔深h几乎不变。这是因为:脉冲频率的增加使得电流波形周期缩短,即在一个周期内,峰值电流和基值电流的作用时间缩短,而两者的交替变化增加,这使得成形过程中焊道的受热减少,冷却时间增加。

3)占空比的增大使得焊道宽度B增大,焊道高度H呈下降趋势,焊道熔深h增加。这是因为:占空比的增大使得峰值电流在一个周期内的作用时间延长,而基值电流的作用时间缩短,因此焊道的受热量增大,使得焊道宽度B和熔深h增加。

4)随着焊接速度的增大,焊道宽度B和高度H下降,熔深h几乎不变。这是因为:焊接速度的增加使得焊道单位长度上的受热下降,而焊接速度对等离子弧本身并没有影响,因此熔深h几乎不变。

5)送丝速度的增大使焊道高度H增加,焊道熔宽B和焊道熔深h下降,焊道宽高比B/h减小。其原因为:随着送丝速度的增大,熔池单位时间内填充金属量增加,吸收热量增多,基板受热相对地减少,因此导致焊道熔宽B和焊道熔深h下降,焊道高度H增加。

图4 不同考核指标与因素水平的关系图

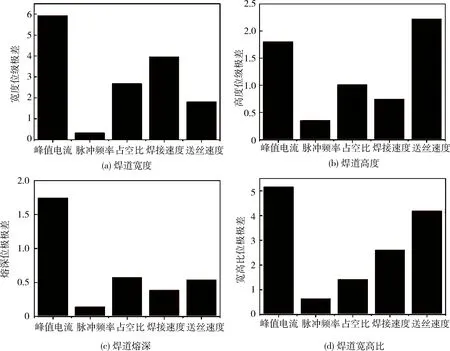

采用极差分析法研究不同工艺参数对焊道尺寸的影响程度,分别以焊道宽度B、焊道高度H、焊道熔深H和焊道宽高比B/H为考核指标,计算每个因素相同水平下考核指标数值之和Kij,则有

Rj=Kijmax-Kijmin,

(1)

式中:Rj为因素j的极差;Kijmax、Kijmin分别为考核指标数值之和的最大值和最小值,其中i代表水平数。

图5为根据计算结果绘制的不同考核指标下各因素的极差。可以看出:对于焊道宽度B,各因素的影响效果为峰值电流>焊接速度>占空比>送丝速度>脉冲频率;对于焊道高度H,则各因素的影响效果为送丝速度>峰值电流>占空比>焊接速度>脉冲频率;对于焊道熔深h,峰值电流和占空比影响较为显著,其他因素几乎没有影响;对于焊道宽高比B/H,则峰值电流和送丝速度为主要影响因素。综上所述,对于焊道宽度B,热输入量与焊接速度的影响最为显著;对于焊道高度H,热输入量与单位时间

图5 不同考核指标下因素的极差

内填充金属量为主要影响因素;而焊道熔深h的大小则主要取决于热输入量。

2.3 参数综合影响

由上述分析可知:焊道宽高比B/H的大小主要取决于热输入量、焊接速度和送丝速度。为了综合考察不同工艺参数对焊道宽高比的影响,引入线能量密度η,单位为J/m。

(2)

则线能量密度可表示为

η=P/V1=UI/V1,

(3)

式中:P为脉冲等离子功率;U为等离子弧柱电压。

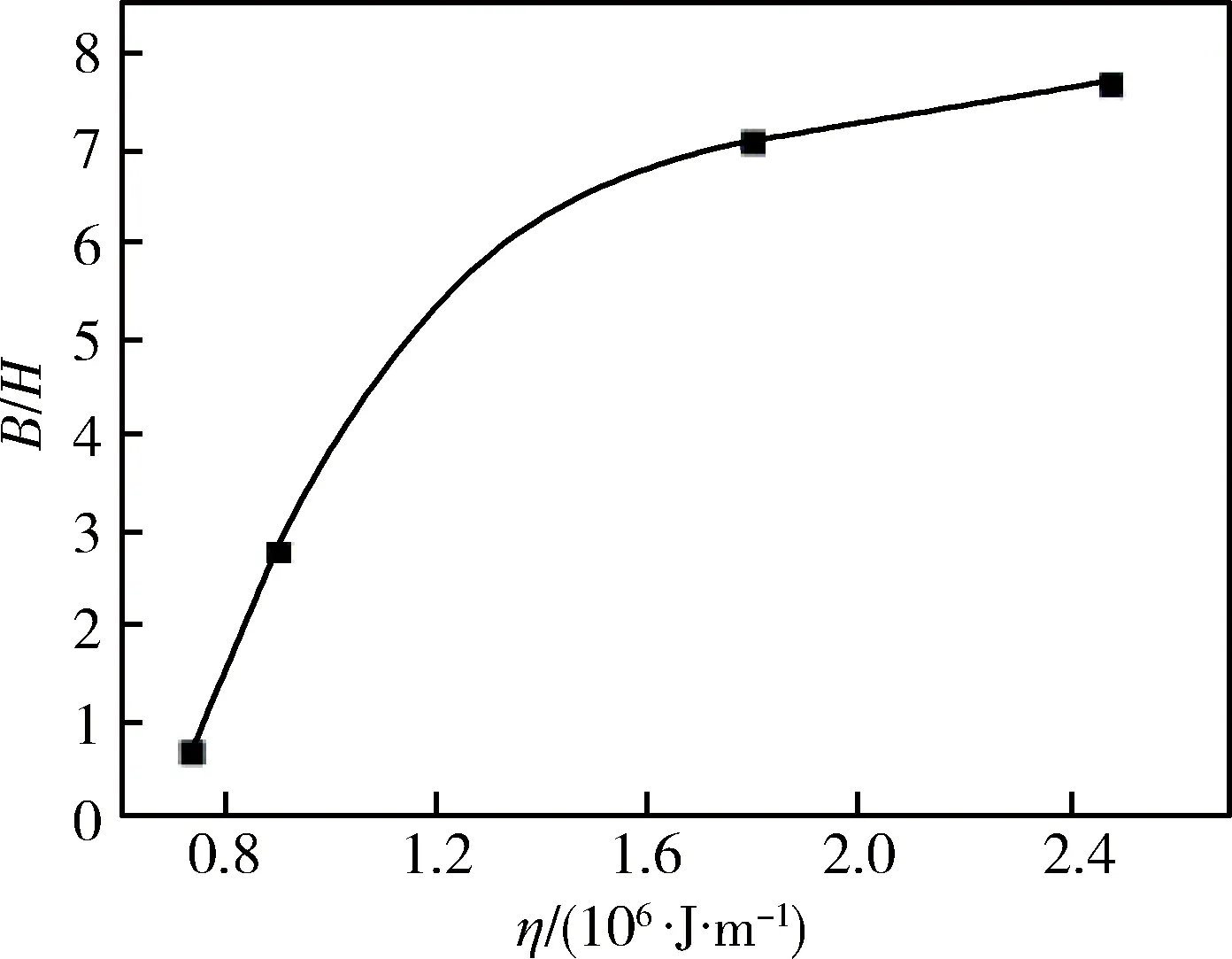

在送丝速度相同的条件下,绘制焊道宽高比B/H与线能量密度η之间的关系,如图6所示。可以看出:B/H与线能量密度η呈单调递增关系,且B/H增大趋势随着线能量密度η的不断增大而变缓。这是因为:在单位时间内填充金属量相同的情况下,线能量密度η决定了熔池宽度B,随着线能量密度η的增大,熔池宽度B增大,高度H减小,因此初期阶段的宽高比B/H快速增大;然而由于受表面张力的作用,熔融金属不能在基板表面无限铺展,宽高比B/H的增加趋势在后期逐渐变缓。

图6 焊道宽高比B/H与线能量密度η之间的关系

2.4 薄壁再制造零件的成形

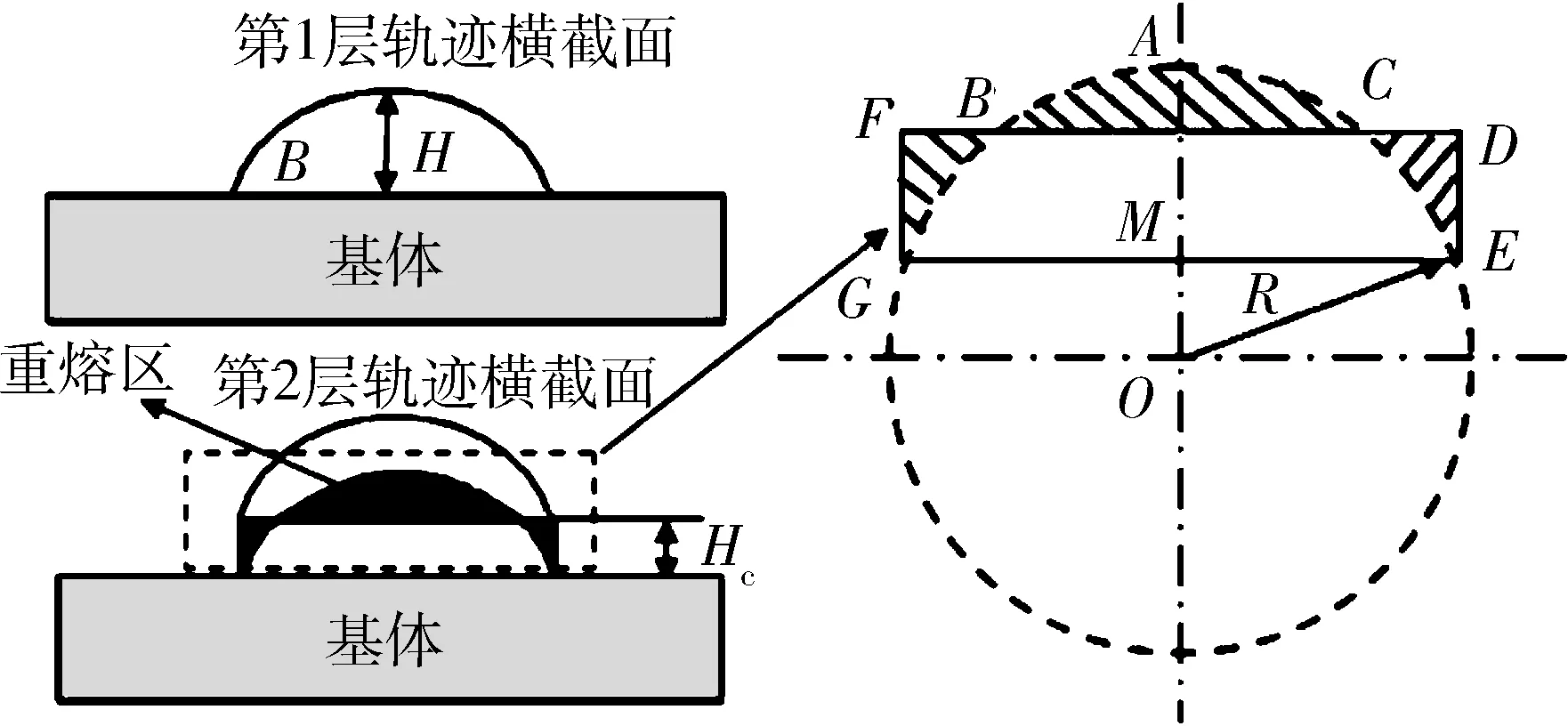

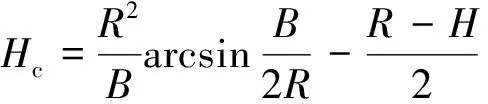

影响薄壁再制造零件成形精度的主要因素为层间高度,即堆积前一层完成后,堆积后一层需要抬升的高度。层间高度过大,熔滴过渡到熔池的距离增大,熔滴过渡的稳定性降低,进而使成形质量下降;层间高度过小,则会由于弧柱较短而导致等离子弧能量密度过于集中,从而造成熔池塌陷。值得注意的是:层间高度并不简单地等于焊道的高度。图7为层间高度的计算模型[8],结果表明:焊道的尺寸将决定层间高度Hc。Hc表达式为

图7 层间高度计算模型

(4)

式中:R=(4H2+B2)/8,为理想圆弧的半径。

在实际薄壁零件的再制造成形过程中,首先通过试验选取合适的工艺参数,记录相应工况下的焊道尺寸;再利用式(4)计算出相应的层间高度,进行堆积成形,从而可有效提高成形零件的尺寸精度。

3 结论

合理地选择工艺参数对提高增材再制造成形零件的尺寸精度具有重要意义,笔者通过设计正交试验考察了工艺参数对焊道成形的影响,主要得出以下结论:

1)焊道的宽高比与峰值电流和占空比呈正相关,与焊接速度和送丝速度呈负相关,脉冲频率对其影响较小;

2)峰值电流与送丝速度是影响焊道宽高比大小的主要因素,其次是焊接速度、占空比;

3)焊道宽高比与线能量密度呈单调递增的关系,增大趋势随着线能量密度的增加而变缓。

[1] 廖文俊, 胡捷. 增材制造技术的现状和产业前景[J]. 装备机械, 2015(1):1-7.

[2] 朱胜, 柳建, 殷凤良, 等. 面向装备维修的增材再制造技术[J]. 装甲兵工程学院学报, 2014,28(1): 81-86.

[3] Chua C K, Leong K F, Lim C S. Rapid Prototyping: Principles and Applications [M]. New Jersey: World Scientific, 2003:173-235.

[4] Yang S, Han M, Wang Q. Development of a Welding System for 3d Steel Rapid Prototyping Process[J]. China Welding, 2001, 10(1): 50-56.

[5] Zhang Y, Chen Y, Li P, et al. Automated System for Welding Based Rapid Prototyping [J]. Mechatronics, 2002, 12(1): 37-53.

[6] 胡晓冬. 基于弧焊的直接金属成形技术研究[D]. 西安:西安交通大学, 2003.

[7] 乌日开西·艾依提, 赵万华, 卢秉恒. 基于微束等离子焊的快速成形中成形参数的优化[J]. 西安交通大学学报, 2006,40(5): 568-572.

[8] 徐富家, 吕耀辉, 徐滨士. 基于脉冲等离子弧焊接快速成形工艺研究[J]. 材料科学与与工艺, 2012, 20(3): 89-93.

[9] 李玉龙, 张华, 张光云,等. 基于TIG堆焊技术的低碳钢零件精密快速成形[J]. 焊接学报, 2009, 30(9): 37-40.

[10] 张海鸥, 熊新红, 王桂兰, 等. 等离子熔积成形与铣削光整复合直接制造金属零件技术[J]. 中国机械工程, 2005, 16(20): 1863-1866.

[11] Song Y A, Park S, Chae S W. 3D Welding and Milling: Part II:Optimization of the 3D Welding Process Using an Experimental Design Approach [J]. International Journal of Machine Tools and Manufacture, 2005, 45(9): 1063-1069.

(责任编辑:尚菲菲)

A Study of the Process of Additive Remanufacturing Based on Pulsed Plasma Arc Welding

WANG Kai-bo, LÜ Yao-hui, LIU Yu-xin, XU Bin-shi

(National Defense Key Laboratory for Remanufacturing Technology, Academy of Armored Force Engineering, Beijing 100072, China)

To improve the accuracy of the components remanufactured by pulsed plasma arc welding, impact of different process parameters on the bead geometry is investigated. Orthogonal test is adopted to analyze the effects of peak current, pulse frequency, duty cycle, welding speed and welding wire feeding speed on the bead geometry. Meanwhile, the linear energy density is introduced to evaluate the synthetic action of factors. The results show that the ratio of width to height increases with the increase of the peak current and duty cycle, however, it will decrease with the increase of welding speed and welding wire feeding speed. For the ratio of width to height, the most important influence factors are peak current and welding wire feeding speed, welding speed and duty cycle are less important. The ratio of width to height is monotonically increasing with the increment of linear energy density and the increment trend become slowly. The mathematical model for calculating inter laminar height is established, which can enhance the shaping accuracy of thin wall part.

pulsed plasma arc; additive remanufacturing; Orthogonal test; bead geometry

1672-1497(2016)05-0086-05

2016-06-01

国防科技重点实验室基金资助项目(9140C850205120C8501)

王凯博(1991-),男,硕士研究生。

TG456.2

A

10.3969/j.issn.1672-1497.2016.05.018