基于FLAC3D的充填体下矿柱回收方案优选*

徐 恒,王贻明,吴爱祥,李芳芳,张爱卿

(北京科技大学 土木与资源工程学院,金属矿山高效开采与安全教育部重点实验室,北京 100083)

基于FLAC3D的充填体下矿柱回收方案优选*

徐 恒,王贻明,吴爱祥,李芳芳,张爱卿

(北京科技大学 土木与资源工程学院,金属矿山高效开采与安全教育部重点实验室,北京 100083)

顶板失稳是威胁矿山矿柱安全回收的主要问题,某矿山为了确保安全、高效地回收矿柱,需要在矿山选定的四种矿柱回采、充填方案中优选出最优采充方案。结合矿山实际,采用FLAC3D对矿柱回采方案进行分析研究。模拟结果显示,当充填体强度为2.2MPa时,采场尺寸较小,采用上向分层充填法较为保守,且对于维护采场与充填体稳定性并无显著优势,最终选择回采强度更高的浅孔留矿嗣后充填法。矿山现场试验结果表明,浅孔留矿嗣后充填法既保证了采场顶板稳定,又有效提高了矿柱回收效率和作业安全。

FLAC3D;矿柱回收;方案优选;稳定性分析;浅孔留矿嗣后充填法

1 引言

采用空场法进行采矿的地下金属矿山无可避免地会遗留大量矿柱在采空区,而这些遗留矿柱造成矿山大量矿产资源损失[1],为了更好地利用资源,提高矿山回收率和技术经济效益,延长矿山服务年限,有必要对之前开采所遗留的矿柱进行回采。但矿柱对于采场稳定性具有重要作用,矿柱回采容易造成采场顶板冒落、围岩片帮等一系列采场地压问题,甚至于采空区垮塌,造成资源、设备损失和人员伤亡,因而研究矿山矿柱回收问题,首先需要解决采场稳定性问题,顶板问题又是其中的重要部分。

FLAC3D是专门进行岩土工程数值分析的有限差分软件,适用于绝大多数的工程力学问题,尤其适用于材料的弹塑形分析、大变形分析、流变预测和施工过程岩土工程的数值模拟,其具有良好的前后处理功能[2],在采场稳定性研究中有着广泛的应用。陈雪啸等[3]通过建立顶板力学模型,运用FLAC3D对膏体充填开采过程中顶板的破坏情况进行数值模拟,以确定承压水下膏体充填开采的可靠性。李小双等[4]利用FLAC3D对不同矿体厚度下深部磷矿体地下开采过程中采场、围岩的稳定性及地压活动规律进行研究。刘武团等[1]利用FLAC3D对超大采空区下矿柱回收的稳定性问题进行模拟,分析矿柱回采对采场地压的影响,以区分出可回采矿柱和留存矿柱。朱鹏瑞等[5]利用FLAC3D研究不同充填接顶率下顶板应力与塑性区分布的情况,进而分析接顶率与顶板稳定性之间的关系。艾显恒等[6]利用FLAC3D对不同厚度顶板进行模拟计算,获得顶板厚度对采场稳定性、应力分布以及顶板沉降量的影响规律。邓红卫等[7]利用midas/gts和FLAC3D软件对残矿回收过程中矿柱的水平位移和最小主应力进行模拟分析,为残矿回采提供了依据。康宝伟等[8]利用FLAC3D对矿山开挖和支护过程进行模拟,分析并比较了全长锚固的预应力注浆锚杆和普通注浆锚杆在控制巷道变形中的不同力学原理。

本文结合国内某矿工程实例,根据矿山设计采用的矿柱回收方案,利用FLAC3D数值模拟手段对矿柱回收过程进行模拟,并对不同方案下顶板稳定性问题进行分析评价,并根据模拟结果,对矿柱回采方案进行选择,提出经济上合理、技术上可行的矿柱回收方案,为矿山进行矿柱回收提供新的思路和方法。

2 工程地质概化模型

某铅锌矿赋存于安山质凝灰岩中,矿体走向长320m,倾斜延深325m,倾向北西,倾角40~70°,矿体呈透镜状,中间厚两端窄,平均厚度25m,厚度变化较稳定,矿山当前采用浅孔留矿法进行开采,采场垂直矿体走向布置,在矿体两端窄小部分沿走向布置,阶段高度60m,目前主要开采820m、760m两个中段,矿房尺寸为15m×20m×60m(长×宽×高),矿柱尺寸为9m×20m×60m(长×宽×高)。矿山当前预留顶板尺寸为10~15m,根据生产经验和采场岩性条件进行调整。矿山实际矿柱及矿房分布示意图如图1所示。

图1 矿房矿柱分布图

由矿房、矿柱尺寸对比可知,矿柱中所存矿量约占总矿量的1/4~1/5,若矿柱无法回收,将导致大量矿量损失,严重降低矿山效益,因而,研究矿柱回收具有重要意义。由于矿山地表为草原,为了避免地面塌陷,矿山当前采用充填法回采980m和920m两个中段遗留矿柱,两中段矿房空区已经形成,埋藏深度-130~-250m,在回采矿柱时,首先一步骤充填矿房空区,之后采用上向分层充填法回采矿柱,设计分层高度分别为4m、5m及6m,充填体强度均为2.2MPa。其中980m中段已采用这一方案回采大半,回采效率较低,且充填工艺较复杂、成本较高。

为了提高矿山生产效率,提出从中段一侧开始,按照矿柱序号采用浅孔留矿嗣后充填法进行矿柱回采,在矿柱回采前,先充填两侧矿房,再一次性回采矿柱并充填,直至将所有矿柱均回采。但其安全性及对地表塌陷的控制效果受到质疑,因而采用数值模拟对其安全性进行校验,重点分析、对比开采过程顶板的稳定性,并根据模拟结果提出较为合理的回采方案。

3 数值模拟

3.1 岩石力学参数选取

建模过程中,矿体与围岩力学参数在室内试验的基础上进行折减,其中强度参数按照《建筑地基基础设计规范GB5007-2002》中的经验参数进行折减,即完整岩体折减系数取0.5,较完整岩体取0.2~0.5,较破碎岩体则取0.1~0.2。根据现场条件及矿山前期所做稳定性分级情况,上盘围岩属于Ⅱ类岩石,质量良,矿体属于Ⅱ类岩石,质量良,下盘围岩属于Ⅲ类岩石,质量中等,则折减系数取值时上盘围岩和矿体取系数0.5,下盘围岩折减系数取0.3。另外弹性模量按照岩石的1/3取值[10],折减后各力学参数见表1。

表1 岩(矿)体物理力学参数

3.2 数值模拟初始模型建立

根据实际条件,结合上下中段的回采情况,利用FLAC3D软件构建矿山初始数值模型如图2所示,为了使边界条件不影响计算,按照模型尺寸取研究对象尺寸3倍的原则[9],模型研究范围为880m、820m、760m中段,1号、2号和3号矿柱,以及4、5号矿房,矿房和矿柱分布情况同图1,3、4号矿房之间为1号矿柱,4、5号矿房之间为2号矿柱,其余矿柱分布同理。

图2 FLAC3D数值模拟模型

建模过程中,以垂直矿体走向为X轴方向,沿矿体走向为Y轴方向,模型的高为Z轴方向,模型空间尺寸为292m×87m×250m(长×宽×高),共划分为140000个网格。模型在最大限度地反映原始地质条件和矿体赋存条件的前提下,对模型的部分地质条件进行一定的假设和简化:在模型内,将岩土层视为均匀连续介质,并根据实际情况,将上、下盘围岩均统一为安山质凝灰岩(但岩石物理力学性质存在差异),模型在考虑自重应力场的同时还需要考虑矿房的开挖,在空区充填和矿柱回采前进行自平衡处理。模型边界约束条件设定如下:(1)模型左右边界定为单约束边界,取μ=0,ν≠0,ω≠0。(其中μ为X轴方向的位移,ν为Y轴方向的位移,ω为Z轴方向的位移);(2)模型前后边界定为单约束边界,取μ≠0,ν=0,ω≠0;(3)模型底边界定为全约束边界,μ=0,ν=0,ω=0;(4)模型上边界定为自由边界,不予约束;(5)模型顶部按200m的补偿荷载施加,约为6.08MPa;(6)数值模拟过程中采用Mohr-Coulomb本构模型对矿体开采过程进行计算。

3.3 数值模拟方案

根据矿山开采实际情况,为了简化模拟过程,由于980m中段矿柱已采用上向分层充填法回采大半,因而在模拟中设定980m中段矿柱已全部回采并充填,仅研究920m中段在矿房充填和矿柱回采过程中的模型稳定性情况,以进行矿柱回采方案优选。

在模拟过程中,重点观测顶板的变形、位移及破坏情况,同时分析模型的整体变形。由于开拓、采准、切割工作在矿房回采前已结束,且矿房回采也已完成较久,间隔时间较长,矿柱与围岩系统已经形成应力平衡,因而模拟时不考虑开拓、采准、切割以及矿房开采对矿柱—围岩系统的扰动。分析矿柱依次回采、充填时,顶板中的最大主应力、最小主应力、垂直方向位移量和塑性区面积大小,综合分析顶板的稳定性问题。

相应的模拟方案有以下四种:

(1)方案甲:采用上向分层充填法回采,分层高度为4m;

(2)方案乙:采用上向分层充填法回采,分层高度为5m;

(3)方案丙:采用上向分层充填法回采,分层高度为6m;

(4)方案丁:采用浅孔留矿嗣后充填法回采,充填高度50m。

3.4 回采方案数值模拟结果分析

3.4.1 最大主应力与最小主应力的分布情况

从图3~图5可以看出,在采场充填结束后,随着分层高度增大,最大主应力和最小主应力积聚程度均呈增大趋势,尤其是在矿房空区的边角处,这一应力积聚现象在嗣后充填法方案中体现得更为明显,积聚区域主要出现在充填区域边角和顶板、底板中,体现为压应力积聚,最大值约7MPa,均小于矿体的抗压强度,即包括顶板在内的采场围岩可保持稳定。拉应力积聚区域主要在充填体内,但拉应力值均较小,综合来说,四种方案中充填体受拉伸破坏的危险性均较低。

图3 分层高度4 m时模型应力分布云图

图4 分层高度为5 m时模型应力分布云图

图5 嗣后充填法时模型应力分布云图

另外,根据表2、3可知,随着分层高度增大,最大主应力和最小主应力总体均呈增大趋势,而嗣后充填法的最大主应力与最小主应力值虽然大于分层充填法,但相差不大,应力最大值均出现在采空区上方顶板和下方底板区域,在充填体中,甲、乙、丙、丁四种方案应力分布大小相近,最大主应力主要为压应力,均在1MPa左右,最小主应力值则主要为充填体内大规模分布的拉应力值,其值在0.17MPa左右,从充填体抗压与抗拉强度可知,在四种方案中充填体均可保持稳定。

由于矿山采场尺寸较小,矿房宽度15m,矿柱宽度9m,造成甲、乙、丙、丁四种开采方案应力分布区别不大,应力积聚程度也不严重,矿岩和充填体均可以保持较好的稳定性。

从受力方面分析,甲、乙、丙、丁四种均可满足顶板与充填体稳定的要求,而考虑采矿效率与矿山效益等原因,丁方案(嗣后充填法)更为适宜。

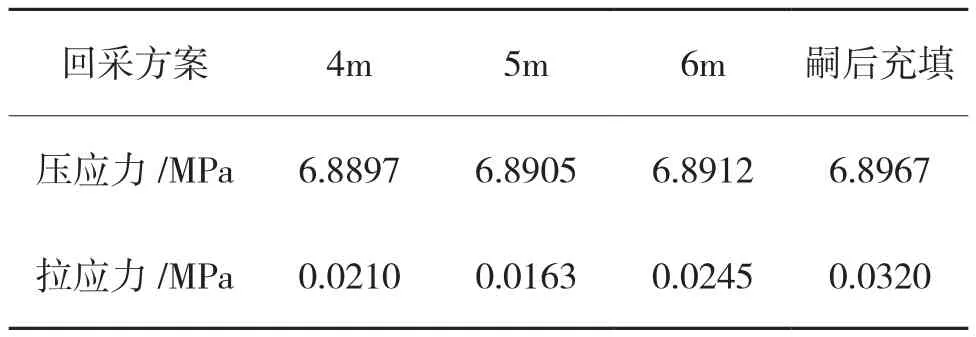

表2 不同矿柱回采下最大主应力值

表3 不同回采方案下最小主应力值

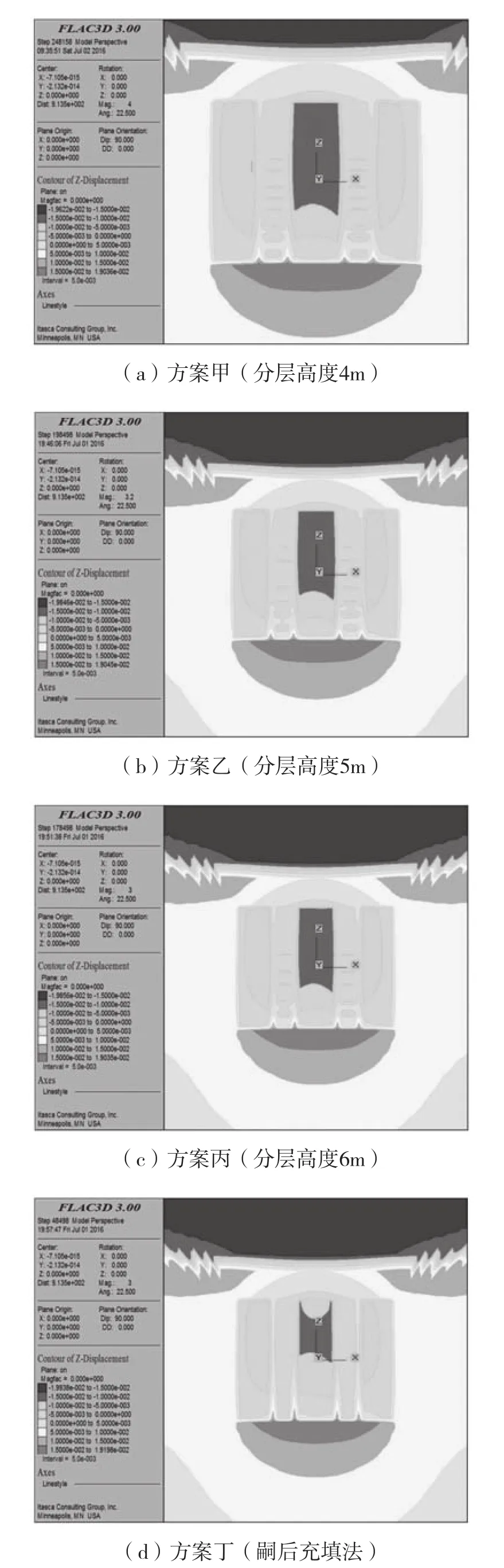

3.4.2 垂直方向位移量比较

分析不同方案采场中垂直方向上的位移量,能确定不同采充方案对采场的扰动和支承情况。从图6和表4可以看出,随着分层高度的增大,采空区周围矿岩及充填体内垂直方向位移量均呈增大趋势,主要是在顶板处为下沉,底板处为臌胀,而充填体中大部分为沉降,另外充填体内局部区域出现臌胀变形,也随方案的变化呈增大趋势,模型变形最大值达到近20mm,出现在上阶段(980m)充填体内,顶板变形值随不同方案在5~10mm的区域内变化,根据矿山生产经验,这一变形值说明采场顶板在采充过程中可以保持稳定。

从顶底板变形值而言,四种方案间相差不大,其原因可能是受采场尺寸的影响,不能充分体现出采充方案的优劣性,不过分析充填体变形情况发现,随着分层高度增大,充填体内出现臌胀变形的区域增大,而充填体在变形破坏时,对拉伸破坏更为敏感,则充填体变形破坏的危险性越来越大,从这一方面看,嗣后充填法方案中充填体发生拉伸破坏的危险性最大。

图6 不同采充方案下模型垂直位移分布云图

表4 不同采充方案下不同区域垂直位移最大值

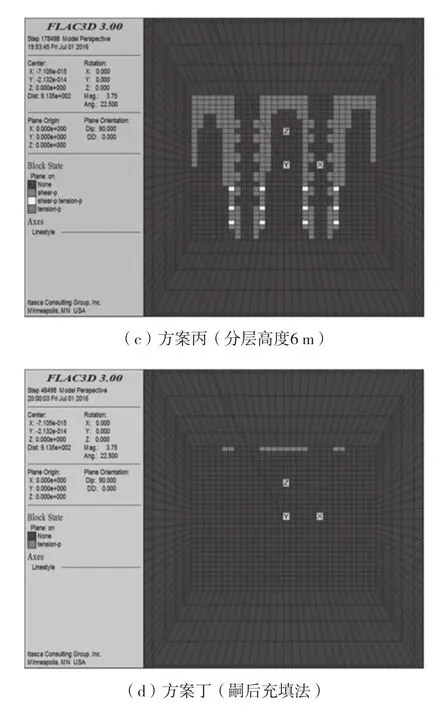

3.4.3 塑性区面积比较

结合前文中不同采充方案下应力显现与垂直位移变形情况,分析其塑性区的分布,从图7中可以看出,方案甲、乙、丙塑性区分布情况基本类似,主要集中在充填体顶部及矿房、矿柱充填体交接区域,且方案丙塑性区面积及拉伸变形区域较甲略小,分析认为这与采充循环次数有关,分层高度越低,采充循环次数越多,相应下分层充填体受上分层采充扰动越大,且会明显出现变形累积。

图7 不同采充方案条件下模型塑性区分布

而从图7(d)可以看出,采用嗣后充填法进行采充时,塑性区明显减少,仅在顶板结构下方局部充填体中出现部分塑性区域。分析认为,在采场尺寸较小,充填体强度满足采场稳定性要求时(即满足采场承载能力要求),在空区充填后其他分层的采充扰动也是充填体变形破坏的重要影响因素,从而造成了甲、乙、丙三种方案下充填体的大面积塑性变形。

再分析920中段顶板稳定情况,可以从图7中看出,在甲、乙、丙、丁四种方案顶板内不存在塑性区,由此可判定,920中段顶板在下方矿柱回采过程中一直保持着稳定状态。

4 工业应用效果

结合数值模拟结果,选择应力分布、位移大小以及塑性区面积均较为合理浅孔留矿嗣后充填法进行矿柱回采。在矿山现场选择3号、4号矿房及1号矿柱进行实验性生产,采用位移监测手段进行采场地压监测,主要采用YHW150型顶板位移监测仪及振弦式传感器,监测对象为920中段顶板和矿房空区的充填体,主要监测在进行1号矿柱回采及充填过程中两侧矿房充填体以及顶板的位移并评价其稳定性,其中振弦式传感器主要埋设在充填体内。

经过矿山生产试验表明,矿山采用浅孔留矿嗣后充填法是完全可行的,在1号矿房开采与充填过程中,其顶板结构与两侧矿房充填体位移显现不明显,与矿山目前980阶段采用4m上向分层充填采矿法进行开采时位移显现情况无明显区别,根据矿山生产经验,此时顶板与充填体均可保持稳定。

从现场试验结果来看,相应的结果与模拟结果基本一致,即采用浅孔留矿嗣后充填法进行矿柱回采是完全可行的,在满足了生产安全的同时也符合了矿山对于采矿效率的要求。

5 结论

(1)结合矿山实际,利用FLAC3D模拟软件,对矿柱回收的四种方案:分层高度为4m、5m和6m的上向分层充填法,以及浅孔留矿嗣后充填法进行优选。模拟结果显示,随着一次回采高度增大,模型中最大主应力、最小主应力、垂直方向位移总体呈增大趋势,但四种方案间区别不明显。而塑性区域呈现递减趋势,采用浅孔留矿嗣后充填法时的塑性区面积最小,且塑性区在采用上向分层充填采矿法时主要分布在充填体顶部及矿房、矿柱充填体交接区域,分析认为在采场尺寸较小,充填体可满足承载要求时,塑性区分布还与开采扰动具有密切联系。

(2)顶板在矿柱回采过程中始终保持稳定,根据模拟可知,由于跨度较小,矿柱回采过程中主要是在采场边角以及顶板区域产生压应力积聚,但应力最大值均小于矿体的抗压强度,而在充填体内主要是拉应力分布,即充填体最可能出现的破坏形式是拉伸破坏,在矿山充填时需要保证充填体强度符合要求。

(3)结合FLAC3D的模拟结果,综合考虑矿山生产效率、经济效益等因素,选择浅孔留矿嗣后充填法作为矿山的矿柱回采方案,相应的模拟结果与矿山生产试验的情况基本符合,对于矿山矿柱回采方案选择和采场稳定性分析可以起到一定的参考作用。

[1]刘武团, 赵奎, 胡京涛, 等. 某铁矿矿柱回采安全性研究[J]. 金属矿山, 2014, 43(8):162-165.

[2]陈俞民, 徐鼎平. FLAC/FLAC3D基础与工程实例[M]. 北京:中国水利水电出版社, 2008.

[3]陈雪啸, 周华强, 孔祥辉, 等. 承压水下膏体充填开采顶板破断的数值模拟[J]. 煤炭技术, 2011, 30(4):64-66.

[4]李小双, 李耀基, 王孟来. 磷矿地下开采地压规律的FLAC3D数值模拟[J]. 金属矿山, 2013, 42(11):14-16.

[5]朱鹏瑞, 王东旭, 宋卫东, 等. 充填接顶率对采场顶板稳定性影响的数值模拟研究[J]. 矿业研究与开发, 2015(5):39-42.

[6]艾显恒, 谢建兵, 朱和玲. 地下矿山采场顶板厚度数值模拟研究[J].现代矿业, 2009, 25(4):30-32.

[7]邓红卫, 郭旺, 周科平, 等. 基于FLAC3D稳定性分析的残矿回采方案研究[J]. 金属矿山, 2011, 40(12):18-21.

[8]康宝伟, 王贻明, 吴粲, 等. 破碎矿岩预应力全长锚固数值分析[J].金属矿山, 2012, 41(7):67-70.

[9]周罗中. 非胶结充填体下阶段矿柱的低贫损连续回采技术[J]. 采矿技术, 2006(3):209-212.

Optimization of Under Backfll Pillar Recovery Scheme Based on FLAC3D

XU Heng , WANG Yi-ming , WU Ai-xiang , LI Fang-fang , ZHANG Ai-qing

(School of Civil & Resource Engineering, Key Laboratory of High-efficient Mining and Safety of Metal Mines, Ministry of Education, University of Science and Technology Beijing, Beijing 100083, China)

Roof instability is one of the main problems that threatening safe recovery of mine pillars. In order to ensure the safe and efficient recovery of the pillars, some mines have to select the best scheme of mining and filling in four preselected methods. In this paper, combination with the reality of the mine, softwareFLAC3Dwas used to analyze those ore-pillar stoping scheme. Simulation results show that, when the strength of the filling body is 2.2 MPa, upward filling method is more conservative for undersized stopes, and with no significant advantages for maintaining the stability of the mining field and backfill. Finally, the short-hole shrinkage backfilling method with higher stoping strength is chosen to recovery ore pillars. The field test results show that the short-hole shrinkage backfilling method can ensure the stability of stope roof, as well as improve the pillar recovery efficiency and operation safety effectively.

FLAC3D;pillar recovery;scheme optimization;stability analysis;short-hole shrinkage backfilling method

TD853

A

1009-3842(2016)06-0033-07

2016-07-29

国家自然科学基金资助项目(51574013)

徐恒(1993-),男,贵州遵义人,硕士研究生,主要从事金属矿山开采及矿山岩石力学方面的研究。E-mail: zunyixuheng@139.com