150MW汽轮机推力瓦油挡碰磨故障诊断分析

何冬辉,赵奕州

(国网辽宁省电力有限公司电力科学研究院,沈阳 110006)

150MW汽轮机推力瓦油挡碰磨故障诊断分析

何冬辉,赵奕州

(国网辽宁省电力有限公司电力科学研究院,沈阳 110006)

针对某电厂150MW机组启动调试阶段,推力瓦油挡漏油引发冒烟和着火重大事故及#2轴瓦振动幅值大的现象,对振动频谱进行分析,得出#2轴瓦振动幅值大的的直接原因是推力瓦油挡和轴颈间隙调整不当,导致动、静部分发生碰磨,最终引发火灾。根据综合性分析采取了相应的处理措施,消除了故障隐患。

油挡;振动;频谱;动静碰磨

0 引言

汽轮发电机组的密封油挡是为了防止汽轮机轴承箱内的润滑油向外渗漏和外界蒸汽进入,保持动、静部分的严密性[1]。如果油挡间隙调整不当极易造成转轴与油挡齿发生碰磨,这一方面会导致油挡间隙破坏性增大,渗漏油被高速旋转的主轴沿轴向甩出,甩漏到高温管道保温材料上的油会发生冒烟、着火等不安全事故,严重威胁机组的正常运行[2];另一方面,转轴与油挡齿发生动静碰磨,会引起机组振动幅值增大。本文主要根据某机组启动过程中油挡漏油着火及#2轴瓦振动大等现象,分析了#2轴瓦动静碰磨的振动频谱特点,得出推力瓦油挡和轴颈间隙调整不当是引起动静碰磨并导致#2轴瓦振动大的直接原因,是引发火灾的根本原因,采取了相应的处理措施,对电厂的安全运行具有一定的借鉴意义。

1 机组设备及介绍

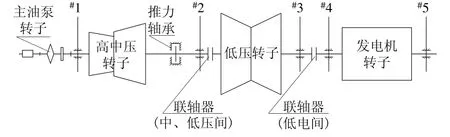

N150-13.24/535/53型汽轮机是东方汽轮机有限公司制造的超高压150MW型机,为一次中间再热、单轴、冲动式、双缸双排汽冷凝汽式汽轮机,汽轮机本体为高、中压合缸。为改善启动条件,加快启动速度,该机组设置了高压缸预暖系统。启动前,高压缸充分暖缸,使高压内缸调节级处下半内壁金属温度达到150℃。该机组共有5个支持轴承,其中汽轮机3个,发电机2个,为了保持轴系定位和承受转子轴向力,还有1个独立结构的推力轴承,位于高中压转子后端,为尽量减小高、中压转子两端轴承的跨距,该机组的推力轴承采用了独立结构,带有球面轴瓦套,并依靠球面的自位能力保证推力瓦块载荷均匀。工作推力瓦和定位推力瓦各11块,分别位于转子推力盘的前、后两侧,承受轴向推力,成为轴系的相对死点,轴系结构如图1所示。机组振动数据采集采用上海数可测控仪器有限公司的SKVMA振动分析仪。

图1 轴系结构

2 启动过程及故障现象

(1)高压缸预暖。2015-10-17 T 10:26:00开始预暖高压缸;13:55:00,高压内缸下半内壁金属温度达到150.9℃(>150.0℃),高压内缸上半内壁金属温度达到173.0℃,预暖结束,总预暖时间为3029min。高压内缸上、下缸最大温差26℃(<50℃),左侧绝对膨胀为4.6mm,右侧为4.9mm。

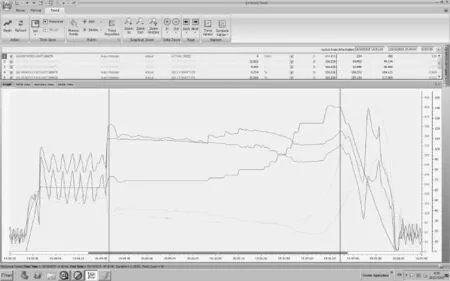

(2)14:30:00,开始冲转汽轮机,目标转速为200 r/min,升速率为100 r/min,升速曲线如图2所示。主汽压力为1.1MPa,温度为285℃,再热压力为0.5MPa,温度为293℃,偏心值为66.7μm。

(3)14:36:00,转速达到200 r/min,保持暖机10 min左右。机组振动主要表现在#1轴承振动上,1X波动范围为72~97μm,1Y波动范围为50~75μm,2X和2Y波动不大。

(4)14:49:00,转速缓慢升至450 r/min,#1和#2瓦振动幅值有下降趋势。15:44:00,转速为450 r/min,1X和1Y振动幅值缓慢上升,2X和2Y振动幅值开始快速上升。同时发现,中压缸底部靠近#2轴承处冒出烟雾,由于保温材料遮挡,并未发现有漏油。

图2 #1和#2轴承振动趋势(截图)

(5)15:45:00,决定将转速降至400 r/min,1X和1Y振动幅值缓慢下降,2X和2Y振动幅值持续快速上升,决定打闸。

(6)16:02:00,投盘车,盘车电流19 A,惰走时间为18min,偏心值为101μm。

(7)停机后,现场用听针可以听到#2轴承处有明显的碰磨声音。16:35:00,发现中压缸底部靠近#2轴承处发生火灾,随后紧急组织救火。

3 振动分析及处理

3.1 振动趋势

从启动过程来看,机组振动主要表现在#1和#2轴承,从图2可以看出,#1轴承振动幅值在汽轮机转速上升过程中虽然有所波动,但总体趋势是下降的;在转速由400 r/min升至450 r/min过程中,#2轴承振动幅值开始快速上升,且没有下降趋势。机组打闸后,汽轮机转速下降时振动幅值明显比升速时大,只有当转速降低到一定程度后,振动幅值才缓慢减小,即轴承振动变化存在一定的滞后,这是因为动、静部分间隙未消失而持续产生碰磨。

3.2 时域图

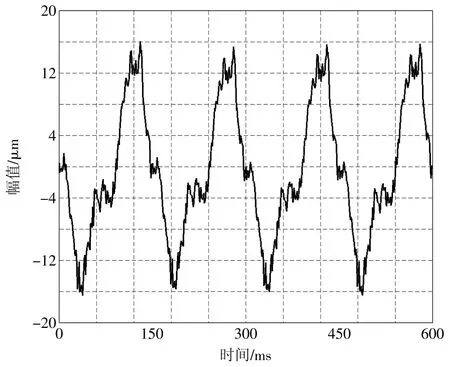

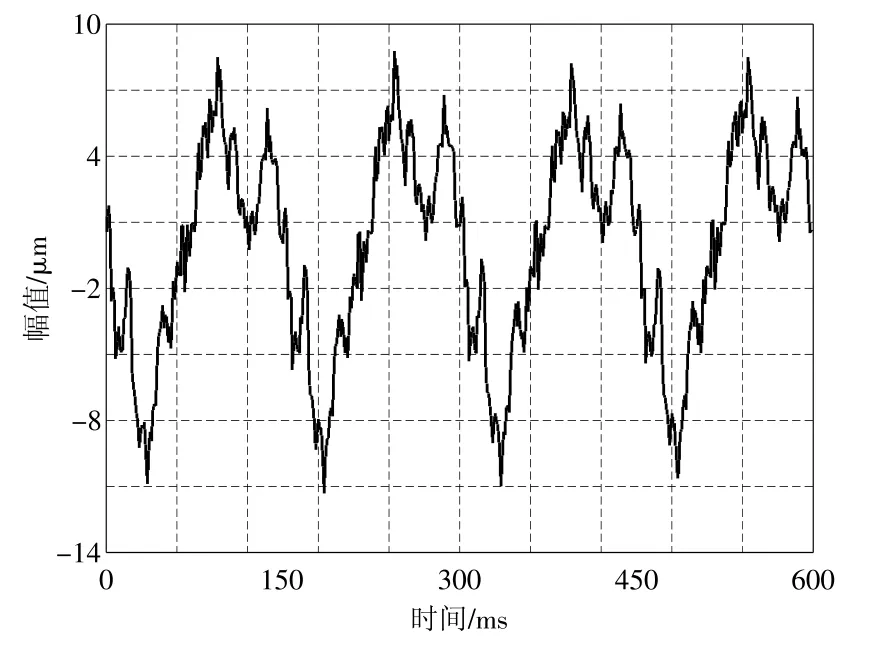

时域波形反映的是振动幅值与时间的关系。旋转机械正常运转时的振动信号时域波形是较为平滑的正弦信号,幅值稳定[3]。当发生碰磨故障时,振动波峰多,波形毛糙且不稳定,出现削波现象。图3~4分别是410 r/min转速下2X,2Y方向的时域波形,可以看出,这2个方向的振动波形都不是标准的正弦波,都存在不同程度的干扰现象,波形尖峰多,附带有大量毛刺,存在削顶现象,该现象是动、静部分碰磨的典型特征,但由于信噪比低也可能引发该现象,所以单凭这一点不能诊断出故障类型。

图3 410 r/min转速下2X方向时域波形

图4 410 r/min转速下2Y方向时域波形

3.3 频谱图

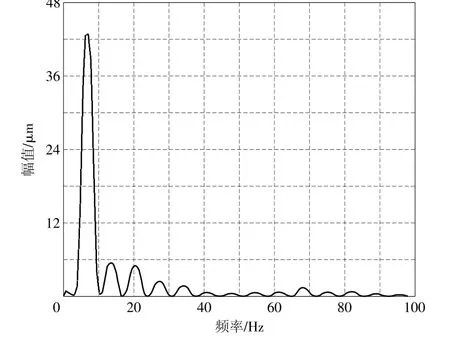

碰磨故障的频谱图会出现谐波和高次谐波,振动信号频谱成分非常丰富,分布范围连续且较广,频谱信号中不但含有低于旋转频率的低频成分,而且含有高于转速频率的高频成分。图5~6是410 r/min转速下2X,2Y方向频谱图,可以看出,2X和2Y这2个方向的振动频谱主要是基频分量,但也有2倍频、3倍频、4倍频等高次谐波分量,属于碰磨的频域特征[4],即基频和高、低次倍频及混合谐波。

图5 410 r/min转速下2X方向频谱图

图6 410 r/min转速下2Y方向频谱图

3.4 波特图

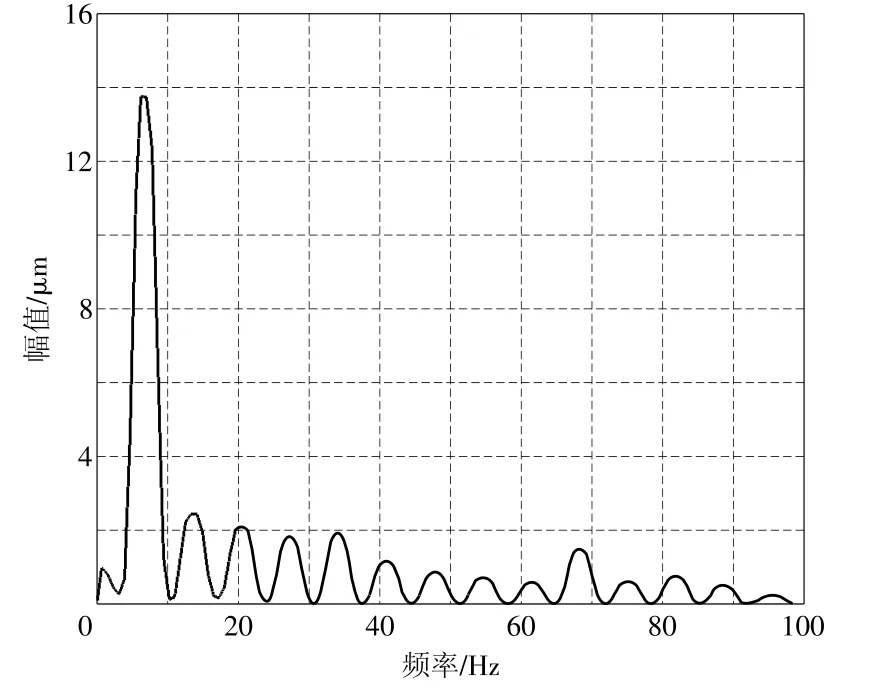

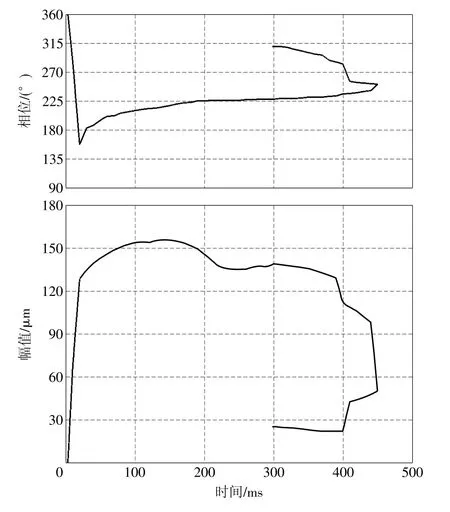

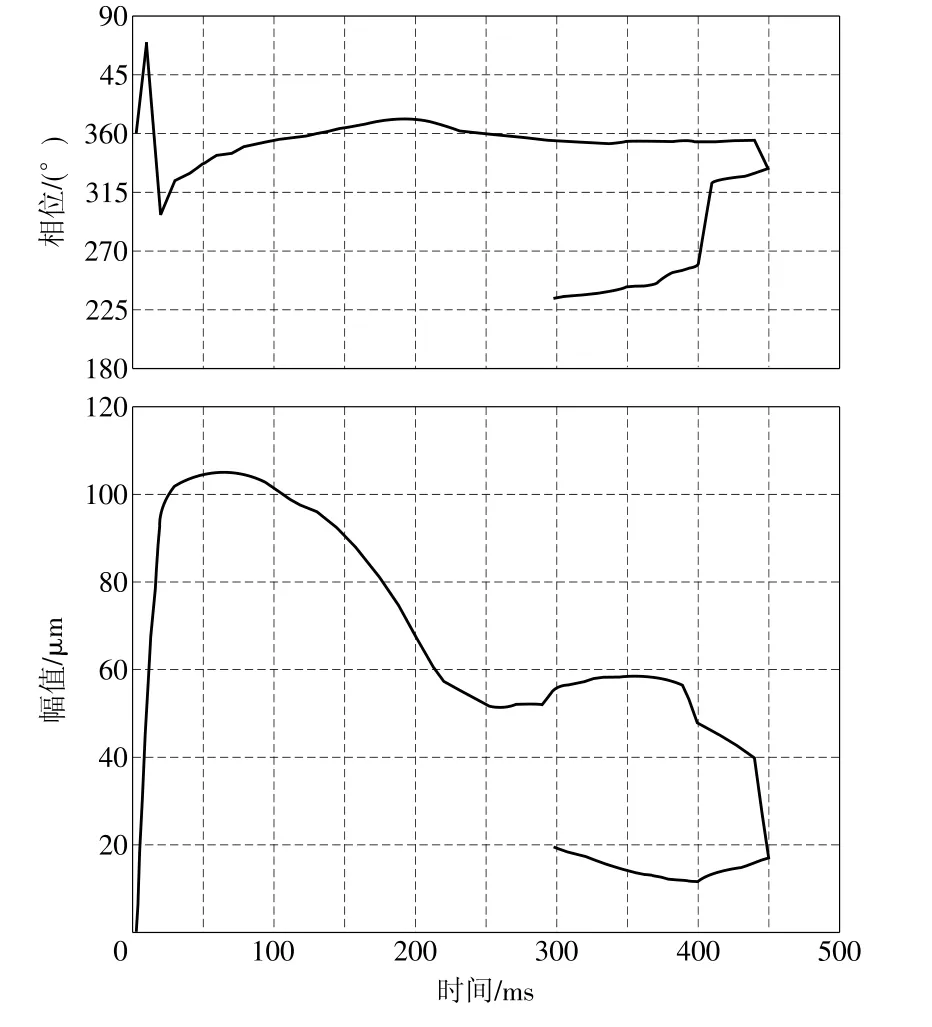

相位是运行中的重要检测参数,当碰磨故障发生时,相位会发生突变,摩擦开始的瞬间会引起严重的相位跳动[5]。图7~8是2X,2Y方向波特图,可以看出振动不稳定,随着时间变化,基频振幅波动,相位持续旋转变化。在启、停机过程中,振幅、相位相差甚远。

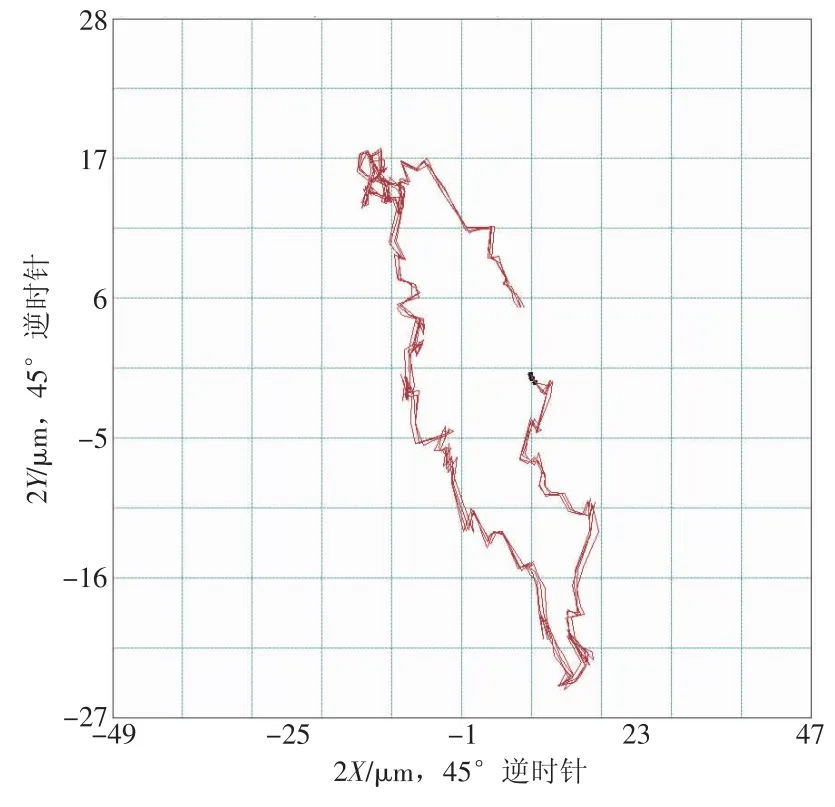

3.5 轴心轨迹图

正常状态下,转子轴心轨迹呈现比较规则的椭圆形状,而碰磨发生时,轴心轨迹被强烈扰动[6]。图9是410 r/min转速下#2轴承的轴心轨迹图,轴心轨迹杂乱无章,存在大量由于碰磨而形成的尖角和轨迹不稳定突变。

图7 2X方向波特图

图8 2Y方向波特图

3.6 综合分析

通过以上频谱分析可知,#2轴承振动频率主要为基频,伴有高次谐波分量。振动性质为不稳定性强迫振动,振动特点为发散型振动,振动幅值急剧增长,相位持续变化。时域波形表现为波峰多、波形毛糙、不稳定且出现削波现象。在停机降速过程中,轴承振幅明显大于启动升速过程,停机后,转子偏心值明显大于启动前。这些现象说明碰磨部分始终保持接触,而且越磨越严重,导致转子临时性热弯曲,最终振动发散。因此,可以判断机组振动原因是动、静部分碰磨。

图9 410 r/min转速下#2轴心轨迹

3.7 处理措施

由于中压缸靠近#2轴承底部保温处冒出大量油烟并引起明火,初步判断为#2轴承靠近中压缸侧的推力轴承瓦油挡漏油。翻开保温材料,发现有大量油污痕迹。从#2轴承油挡的检查结果来看,#2推力轴承瓦油挡与转轴存在明显碰磨痕迹,且上油挡有轻微变形,油挡上残留有摩擦形成的粉末。因此,可以得出故障原因为油挡间隙调整不当,造成转轴与油挡发生碰磨,油挡间隙被破坏,渗漏油被高速旋转的主轴沿轴向甩到高温管道和汽缸底部,产生大量油烟并引发火灾。事后更换了故障油挡,按要求准确调整油挡与轴颈的间隙,并用塞尺仔细复查,再次启动后机组成功定速,消除了因油挡与转子动、静部分碰磨而产生振动的故障。

4 结论

(1)根据机组动、静部分碰磨故障的现场分析,结合启动过程及现象,对振动信号特征进行分析判断,得出推力轴承瓦油挡和轴颈间隙调整不当是引起#2轴瓦振动大的直接原因,是引发火灾的根本原因。

(2)对于发散型振动来说,振动幅值持续上升且上升的速度越来越快,造成转子越磨越弯、越弯越磨的恶性循环,这种情况下动、静部件无法脱离,摩擦无法消失,如不及时控制,很可能使摩擦部分的热应力超过材料的屈服极限,造成转子永久弯曲,甚至使转子出现裂纹,以致断裂,此时必须打闸停机检查。

(3)对于新建机组,因油挡而引起机组振动故障,应引起设计、制造和安装单位的高度重视,进行分析改进,加强制造过程的监造,按要求准确调整油挡和轴颈间隙,应用塞尺仔细复查。

(4)应定期对油挡进行安全巡视检查,及时清除油挡立面、高温管道上的保温层、附近电缆等处的油污。

[1]罗毅利.汽轮机油挡漏油冒烟的原因及防范措施[J].中国电力教育,2005(S2):291-192.

[2]李永胜.汽轮机轴承箱油挡渗漏油的原因及防范措施[J].河北能源职业技术学院学报,2004,12(3):46-47.

[3]傅行军,杨建刚.摩擦对大型汽轮发电机组振动的影响分析[J].振动工程学报,1998,11(2):215-219.

[4]李曼,李勇.基于全息谱的矿用通风机故障诊断虚拟仪器[J].煤炭科学技术,2010,38(3):93-96.

[5]张正松,傅尚新,冯冠平,等.旋转机械振动监测及故障诊断[M].北京:机械工业出版社,1991.

[6]赵利华.旋转机械故障机理与轴心轨迹识别方法研究[D].大连:大连理工大学,2010.

(本文责编:弋洋)

TK 267

B

1674-1951(2016)02-0027-04

何冬辉(1982—),男,湖南郴州人,工学硕士,工程师,从事火电汽轮机调试方面的工作(E-mail:langzihdh@126.com)。

2015-11-06;

2016-01-15

赵奕州(1971—),男,辽宁沈阳人,高级工程师,从事火电汽轮机调试方面的工作。