木瓜煤矿煤仓仓顶控尘技术数值模拟研究

董文杰,支刚保

(霍州煤电集团有限责任公司 木瓜煤矿,山西 吕梁 033000)

木瓜煤矿煤仓仓顶控尘技术数值模拟研究

董文杰,支刚保

(霍州煤电集团有限责任公司 木瓜煤矿,山西 吕梁 033000)

为了有效治理霍州煤电集团木瓜煤矿煤仓仓顶粉尘污染严重的问题,对木瓜煤矿输煤系统和煤仓污染规律进行研究。通过现场测试及观察分析,得出煤仓顶部粉尘逸散规律。通过气固两相流理论和数值模拟仿真技术,模拟煤仓顶部控尘技术的控尘机理,并对负压抽尘方案进行现场应用。结果表明:木瓜煤矿煤仓上设置负压抽尘并延长导料槽长度可有效控制粉尘逸出。

粉尘污染;导料槽;煤仓仓顶;负压抽尘

由于煤炭输送过程中会产生大量粉尘,因此输煤系统的煤矿粉尘污染最严重,其中煤仓作为煤矿输运系统中最后一个环节,也是整个输煤系统中粉尘污染较为严重的地点之一。如何有效治理煤仓粉尘污染,减少其对工作人员身体健康的危害和周围环境的破坏?当前,针对煤仓粉尘治理研究还比较少,本文以霍州煤电集团木瓜煤矿为研究对象,通过现场数据测试和观察,结合煤尘逸散的数值模拟,提出负压抽尘与延长密封导料槽的综合除尘方案,并通过数值模拟和现场试验应用,验证方案的可行性,本文的研究为其他煤矿煤仓的粉尘治理提供了参考价值。

1 木瓜煤矿煤仓顶部粉尘污染测试

木瓜煤矿设计产量为1.2 Mt/a,目前输煤系统为10-209采煤工作面→10-209皮带顺槽→皮带运输巷→940运输斜巷→101、103皮带走廊→煤仓→汽车运输,其中煤炭运输量为800 t/h,皮带长度为155 m,带式输送机提升高度为38 m,胶带宽度为1 000 mm,胶带速度为2.5 m/s.由于煤仓顶部作业人员少,无任何防尘措施,导致煤仓顶部粉尘污染严重超出国家标准。

为了准确评价该区域粉尘对作业人员的危害,本文对煤仓顶部的粉尘浓度进行测量,其中相关数据测量重点包括每个发尘部位的全尘浓度与可呼吸性粉尘的浓度。

1) 测量原理。

采集一定质量的气体,其中夹杂着煤尘,而后使其通过事先预备的滤膜,这时粉尘被阻留在上面,因为滤膜质量是经过测定的量,第二次测量之后的质量减去第一次测量的质量可计算出滤膜残留煤尘的质量。

2) 测量方法:滤膜质量法与光电直读测尘法。

a) 滤膜质量法。

滤膜法的具体步骤:事先预备好一定张数的滤膜然后对其称量质量;以实际作业场所依次选定采样部位,然后实施采样;把采集来的样本用专用器械进行烘干,再次测量其质量;最后根据公式进行计算,然后对误差进行检验。

b) 光电直读法。

光电直读法测试能够对浓度进行测量应用的原理是光电散射,换句话说,煤尘颗粒经过强光的照射会反射一定量的光,而这些光的强度与煤尘颗粒的浓度呈现一定程度的线性关系,通过凸透镜形成的光束将其看做是并列的,穿过滤纸到达硅光电池上。在这个过程中,从微安表可以读出光电流大小变化,所以利用实验可以发现煤尘浓度变化与光电流变化的关系,简便地得出煤尘浓度。

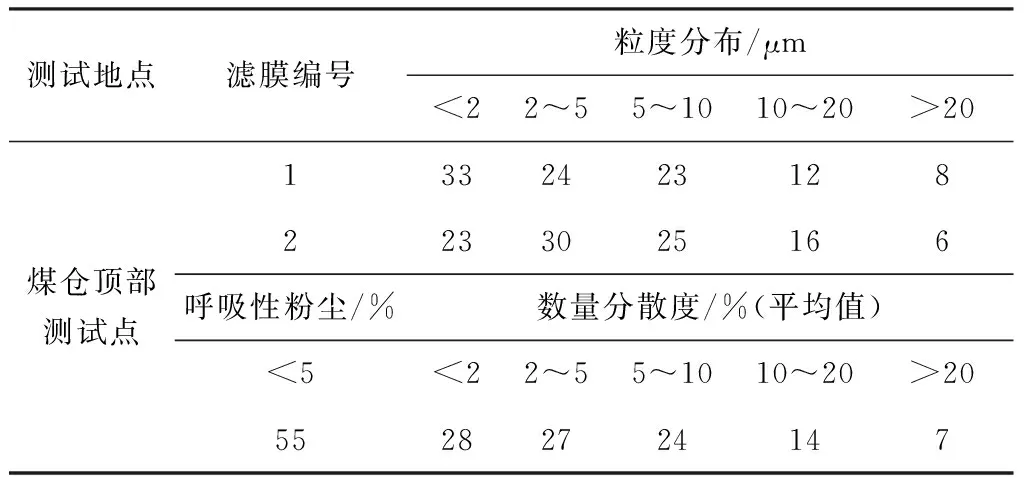

对101和201机头(即煤仓顶部)进行粉尘浓度、呼吸性粉尘浓度等数据测试,粉尘浓度为280 mg/m3和呼吸性粉尘浓度为24 mg/m3,其粉尘分散度见表1.

表1 木瓜矿煤仓顶部粉尘分散度表

由表1可知,煤仓顶部的粉尘污染非常严重。因此,必须采取一种有效的控尘方案。本文通过数值模拟仿真技术对煤仓顶部控尘方案进行模拟,研究负压抽尘除尘的控尘机理及效果。

2 毛煤仓仓顶粉尘运移数值模拟

粉尘能否运动主要是受到气流运动的影响,因此,在研究粉尘运移规律的时候主要通过气固两相流理论进行数学建模。以下为相关数学模型:

1) 气体运动方程。

将空气介质视为不可压缩黏性流体,假设温度保持不变。

空气的连续性方程为:

·Ug=0

(1)

式中:

Ug—气体运动速度矢量,m/s.

气体的流体运动动量守恒方程为:

(2)

式中:

ρg—气体密度,kg/m3;

t—时间,s;

F—单位体积气体受到的质量力,N/m3;

p—气体的压力,Pa;

μ—气体的动力黏性,Pa·s.

2) 粉尘颗粒的运动方程。

单个颗粒的运动方程可以由经典的牛顿定律得出:

(3)

式中:

mp—粉尘的质量,kg;

Up—粉尘的运动速度,m/s;

F1—粉尘在气流中所受的阻力,N;

F2—粉尘所受的重力,N;

F3—粉尘所受的浮力,N;

F4—粉尘所受的其它作用力,N.

3 粉尘治理技术方案优化

煤仓是从煤层开采到运输的输煤系统中最后一个环节,由于输运的物料通过皮带机运输到煤仓顶部落入仓内,其高速下落的物料对仓内的空气持续挤压,导致仓内空气形成上升气流。由于上升气流与下落的煤尘相冲击,使煤尘更加细化,并伴随上升气流向上运动,导致煤仓顶部下料系统粉尘污染非常严重。并且当前煤矿对煤仓顶部的粉尘治理认识不到位,无控尘降尘装置,因此,煤仓顶部皮带下料处成为煤仓区域粉尘污染最为严重的地点。

通过对煤仓顶部的粉尘测试和观察分析,提出延长煤仓顶部皮带导料槽长度,并设置负压抽尘装置的综合控尘方案。

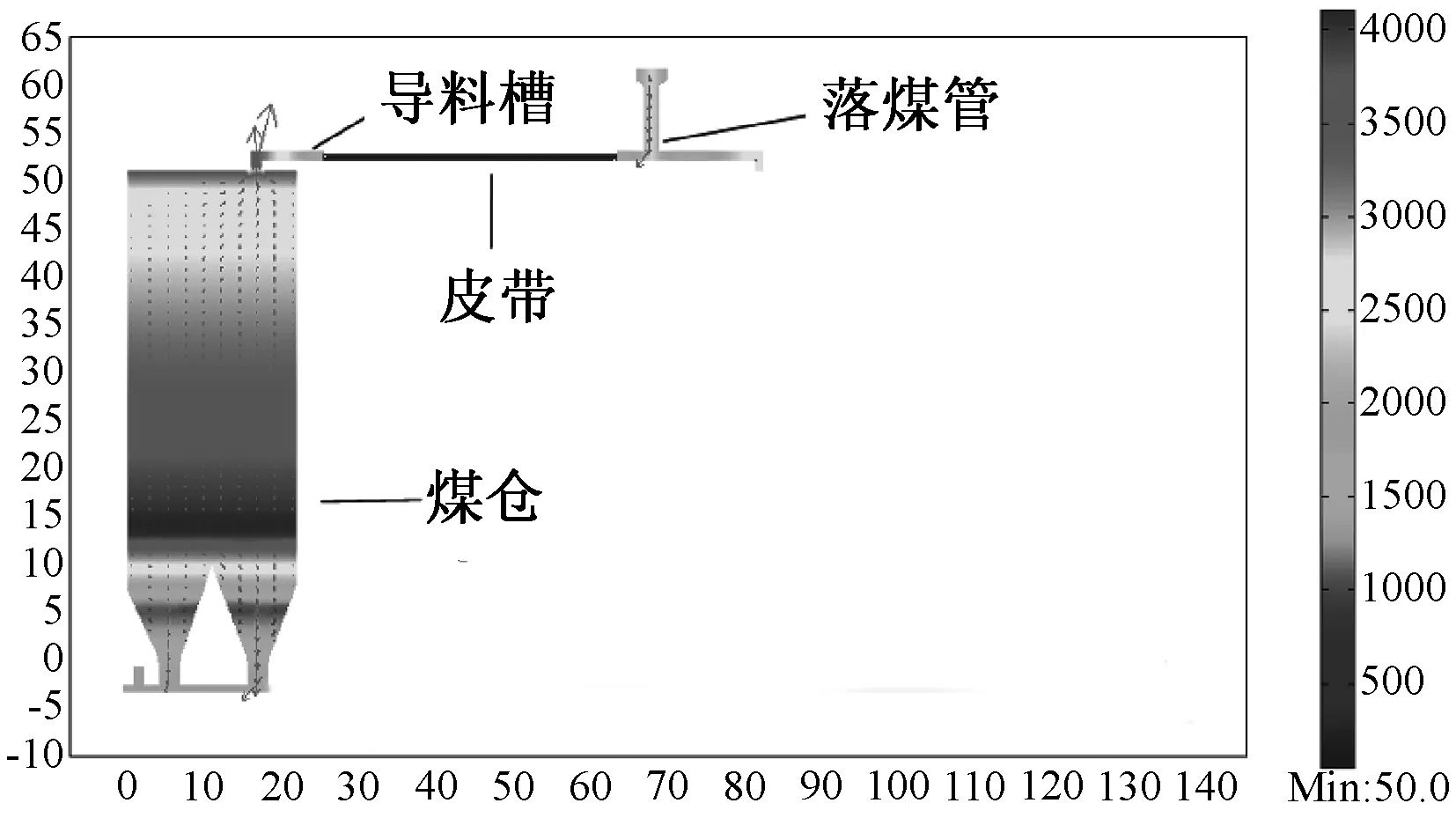

3.1 煤仓顶部101皮带设导料槽方案

为了能有效降低木瓜煤矿煤仓顶部的粉尘污染,并减少投资成本。首先对煤仓顶部皮带仅安装密封导料槽进行了研究。皮带仅安装导料槽后,整个煤仓仓内煤尘运动和煤尘浓度分布的模拟图见图1. 从图1可以看出,在煤仓内部由于落煤产生的冲击波,造成煤尘向上运动,在安装密封导料槽后,使煤尘被密封到皮带输送机内,大大减少了煤仓顶部皮带走廊的粉尘污染。

图1 安设导料槽的煤仓内煤尘运动、浓度分布模拟图

煤仓顶部仅安设导料槽的皮带走廊粉尘浓度分布图见图2. 从图2可以看出,粉尘浓度在27~58mg/m3,较之前的280mg/m3的粉尘浓度大大降低,证明将煤仓顶部皮带安设导料槽密封可以有效降低粉尘污染,但同时可以看出,仅安装导料槽的粉尘浓度仍然超出国家规定的作业场所粉尘浓度标准,所以该方案虽然大大减少粉尘浓度,但还未达到彻底控尘的要求,因此还需结合其他除尘方式,进行综合除尘。

图2 安设导料槽煤仓顶皮带走廊煤尘浓度分布模拟图

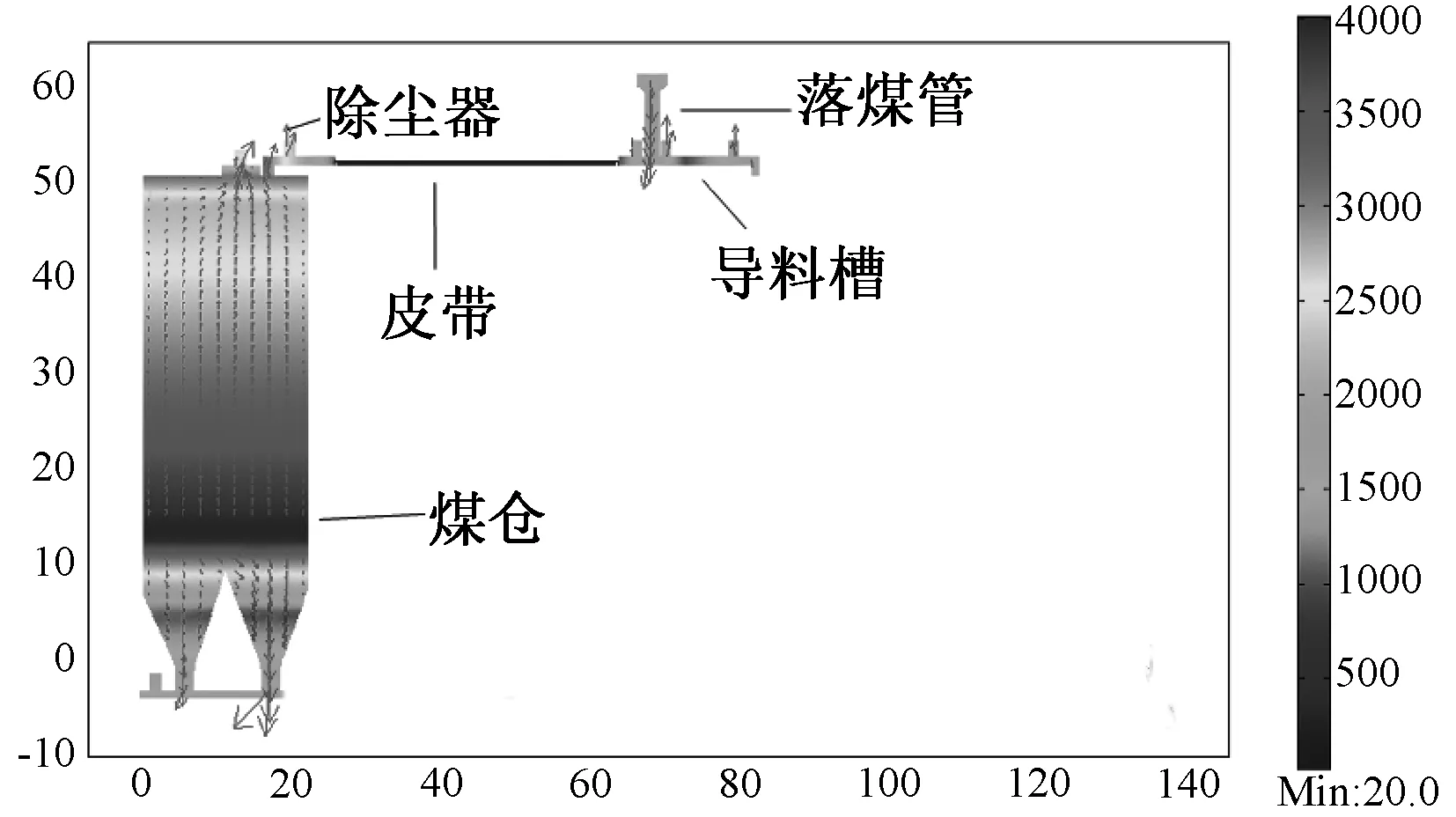

3.2 煤仓顶部皮带安设导料槽和除尘器方案

由于仅安设导料槽无法满足国家标准要求,在安设导料槽的基础上,增设负压抽尘装置,即单体布袋除尘器。煤仓顶部皮带安设导料槽和除尘器后的仓内煤尘运动和浓度分布模拟图见图3.

图3 安设导料槽、除尘器煤仓内煤尘运动、浓度模拟图

从模拟结果可以看出,由于除尘器产生的负压和落煤产生的上升气流共同作用,粉尘由仓内向上运移,并全部收集到单体布袋除尘器内;仓内煤尘浓度明显下降,顶部浓度为2 500~3 000mg/m3,表明单体袋式除尘器的安装有明显的控尘效果。

煤仓顶部皮带走廊安设导料槽和袋式除尘器后的作业空间煤尘浓度分布模拟图见图4. 可以看出,在安装导料槽的基础上加设除尘器可大大降低作业空间粉尘浓度,浓度值为10mg/m3左右。通过模拟结果可知,密封导料槽和袋式除尘器的双重作用,可以完全将皮带机头和皮带机进行密封,除尘器形成的负压有效控制气流对导料槽粉尘的冲击,控制粉尘向外飞扬,因此该控尘方案是有效可行的。

图4 安设导料槽、除尘器煤仓顶煤尘浓度分布模拟图

本文通过对煤仓顶部皮带输送机加设导料槽和除尘器进行数值模拟,结果显示,粉尘浓度大大降低。在现场应用试验过程中,效果更佳,煤仓顶部皮带机加设导料槽和除尘器后的粉尘浓度经测试为:5mg/m3,达到了国家对作业场所粉尘浓度的要求,证明该方案的可行性。

4 结 论

煤仓作为输煤系统中重要环节,其煤仓仓顶的皮带走廊是粉尘污染最严重的区域之一。本文通过现场测试和观察分析,并结合数值模拟技术对煤仓顶部粉尘治理方案进行研究,主要得出以下结论:

1) 通过现场测试与观察得出煤仓顶部粉尘污染原因为:由于煤仓落煤是一个高落差落煤的过程,其中的落料破碎、冲击波风流和诱导气流相互耦合,造成粉尘随上升气流向仓口逸散,并且木瓜煤矿煤仓顶部皮带输送系统无任何防尘措施,导致煤仓顶部走廊粉尘污染严重。

2) 通过气固两相流理论和数值模拟技术,分别对煤仓顶部皮带仅安设导料槽和除尘器配合导料槽的综合除尘进行数值模拟,得出安设导料槽和除尘器联合降尘的综合除尘方案能有效治理煤仓顶部粉尘污染,通过现场应用,粉尘治理可以达到国家标准。

3) 由于数值模拟技术的局限性,本文所涉及的模拟仿真中数值和现场实测数值还有一定的误差,今后的主要研究方向将是研究数值模拟的准确性。

[1] 荆德吉,葛少成,刘 剑.欧拉-欧拉模型的落煤塔控尘技术研究[J].中国安全科学学报,2012,22(10):126-132.

[2] 葛少成,齐庆杰,邵良杉.选煤厂毛煤仓仓顶粉尘析出机理与控制技术[J].辽宁工程技术大学学报,2007,26(3):325-327.

[3] 葛少成,齐庆杰,邵良杉.毛煤仓下粉尘污染原因及处理[J].辽宁工程技术大学学报,2007,26(4):485-487.

[4] 葛少成,邵良杉,齐庆杰.选煤厂转运点除尘方案模拟优化设计[J].辽宁工程技术大学学报,2007,26(6):805-808.

[5] 马云东,郭昭华,赵二夫.选煤厂粉尘产出机理及综合治理方案研究[J].辽宁工程技术大学学报,2002,21(4):507-509.

[6] 荆德吉,葛少成.闭环回旋控尘技术的三维数值模拟研究[J].中国安全科学生产技术,2015,11(3):79-84.

[7] 纪俊红,郭仁宁,李锐平.城市生活垃圾风力分选中流场的数值模拟[J].辽宁工程技术大学学报,2005,24(S2):278-280.

[8] 荆德吉,葛少成.闭环回旋控尘技术的三维数值模拟研究[J].中国安全科学生产技术,2015,11(3):79-84.

[9] 岑可法,樊建人.工程气固多项流动的理论及计算[M].杭州:浙江大学出版社,1990:448-491.

[10] 荆德吉,葛少成,刘 剑,等.破碎站粉尘逸散规律及降尘技术的数值模拟及其应用,环境工程学报,2013,7(9):3494-3500.

Numerical Simulation Research on Dust Control Technology in Top of Coalbunker in Mugua Coal Mine

DONG Wenjie, ZHI Gangbao

In order to effectively control the serious dust pollution problem of coal storage in the coalbunker in Huaguzhou Coal and Electricity Group, the pollution character of coal carrying system and coal bunker in MuGua coalmine is studied. By the field testing and observational analysis, the dust spread routines on the top of the coal bunker is obtained. Based on the theory of gas-solid two-phase flow and numerical simulation, the mechanism of dust control on the top of coal bunker is simulated, and the negative pressure dust extraction scheme is applied in the field. The results show that by the combination of negative pressure dust extraction method and the length extension of the material guiding trench, the dust escape in the coal bunker could be effectively controlled.

Dust pollution; Material guiding trench; Top of coal bunker; Negative pressure dust extraction

2016-09-08

董文杰(1971—)男,山西乡宁人,1994年毕业于山西省煤炭工业学校,工程师,主要从事煤矿采煤、通风技术及管理工作

(E-mail)dwj5663938@163.com

TD714

B

1672-0652(2016)10-0008-03