行人碰撞试验头部发射装置角度调整机构的研究与设计

白建坤,林小凤,徐成亮,臧孟炎

(1.广州民航职业技术学院,广东 广州 510470;2.华南理工大学,广东 广州 510641)

行人碰撞试验头部发射装置角度调整机构的研究与设计

白建坤1,林小凤1,徐成亮2,臧孟炎2

(1.广州民航职业技术学院,广东 广州 510470;2.华南理工大学,广东 广州 510641)

试验要求行人头部模块以不同的发射角度与车辆风挡玻璃碰撞,发射装置需根据试验的不同要求在-20°~90°范围内进行角度调整,当角度调整机构达到预定发射角度后,角度调整机构还应能实现角度自锁功能,保证发射角度的准确性。

碰撞;发射装置;角度调整;自锁

0 引言

行人保护的概念最早由美国于20世纪60年代提出,当时由于研究手段和试验装备有限,直到20世纪80年代才在欧洲得到政府和汽车企业的重视。目前,在欧美、日本等汽车工业发达国家和地区已相继出台与本国相适应的行人保护法规,而且还将行人保护测试内容纳入到新车评价规程(NCAP,New car assessment program)中,以促进汽车企业提升车辆在行人保护方面的安全性。相比于国外,我国的行人保护立法工作起步较晚,对新车的行人保护安全性评价体系也不及国外完善。为了让我国自主汽车品牌能够更好地拓展海外市场,避免国外技术壁垒的影响,我国也亟需开展行人保护试验来验证车辆的行人保护安全性,而行人头部模块发射装置正是开展行人保护安全性测试的一种设备,角度调整机构是行人头部模块发射装置的重要组成部分。

1 角度调整机构概述

头部发射装置角度调整机构主要由步进电机、减速齿轮副、丝杠螺杆三部分组成。角度调整机构要求行人头部模块以不同的角度与汽车风挡玻璃碰撞,需要对发射装置做角度调整。该机构应能提供试验所需的角度调整范围,同时达到预定角度后应能满足自锁要求以保证角度不变。当发射装置的头部模块质量为4.5kg时,最大发射速度不小于11.5m/s时,角度调整机构的角度调整范围应在-20°~90°。

2 角度调整机构的设计

步进电机通过减速齿轮副驱动丝杠螺母转动,丝杠螺母外圈即为减速齿轮副大齿轮,从而使丝杠螺杆相对螺母伸缩运动带动发射装置绕固定铰接点做角度调整。发射装置一端铰链固定在支撑架上,另一端与丝杠螺杆铰链接,与螺杆配合的丝杠螺母轴向固定在外壳内,外壳与机架铰接构成转动副。

2.1 步进电机的选型

步进电机转矩需不小于1.39N·m,且需配有行星齿轮减速器,根据电机转矩、结构和布置位置的要求,进一步确定步进电机型号,选用的步进电机型号、参数及具体结构见表1和图1,图1中L=53mm、L1=73mm。步进电机输出轴有键槽,直接和小齿轮通过键连接,小齿轮悬臂布置。

图1 步进电机及行星减速器尺寸

表1 步进电机的型号及参数

2.2 减速齿轮副的设计与校核

步进电机通过齿轮副驱动角度调整丝杠螺母转动实现角度调节,齿轮副起到减速增矩作用,角度调整机构中减速齿轮副的设计如下。

2.2.1 齿轮类型、精度等级、材料及齿数

齿轮副选用直齿圆柱齿轮传动,由于传动机构主要用做角度调节,传递的功率不大,故大小齿轮都选用软齿面。齿轮材料均选用45号钢,小齿轮调质,齿面硬度HBS1= 230,大齿轮常化,齿面硬度为HBS2= 190。初选精度等级7级(GB/ T 10095.1-2001),传动比i=3,选取小齿轮齿数z1=20,大齿轮齿数z2=z1×i= 60,取59,修正传动比i=z2/z1= 59/20 = 2.95。

2.2.2 齿轮按接触强度设计

由于大小齿轮为封闭式软齿面传动,主要的失效形式为点蚀,故按接触强度设计。K为载荷系数,初选Kt= 1.5;T3为小齿轮传递转矩(N.mm),T3=T2/i;T2为角度调整丝杠摩擦转矩(N.mm);φd为齿宽系数,小齿轮悬臂布置,取0.5;ZE为弹性影响系数,根据选取的材料取189.8 MPa1/2;ZH为节点区域系数,标准齿轮压力角α=20°时,ZH= 2.5;[σH]为接触疲劳许用应力(MPa)。

疲劳强度极限:根据齿面硬度查得齿轮接触疲劳强度极限σHlim1= 560MPa,σHlim2= 390MPa。

应力循环次数:假设步进电机转速为n1= 100r/min,工作寿命10年,由于角度调整只作间歇性传动,假设一天工作时间4小时,则:N= 60n L= 60× 100 × (10× 300× 4) = 7.2× 107

接触疲劳许用应力:按失效概率1%,安全系数SH=1,经计算后,取[σH]=[σH]2=378.3MPa。

减速齿轮副强度校核均按齿根弯曲疲劳强度校核,计算弯曲应力,大小齿轮弯曲强度均安全(表1)。

表2 大小齿轮几何尺寸

2.3 丝杠螺杆的设计与校核

角度调整机构的设计难点在于丝杠螺杆的载荷随着发射角度的调整而变化,所以设计需先确定丝杠螺杆载荷和发射角度之间的函数关系并确定最大工况点,并以此作为丝杠螺旋副的设计依据。

2.3.1 确定最大载荷

如图2和图3所示,对发射装置做受力分析确定最大负载。O点为装置与机架的铰接点,P点为角度调整丝杠铰接点,C点为推杆运行到最远端时发射装置的质心,Q点为丝杠螺旋副与机架之间的铰接点。对于质心位置,可以通过在SolidWorks环境中定义零部件的材料属性(主要是确定其密度),并用质量属性功能计算得到。C、P、O点的相对距离亦可通过测量得到。

图2 发射装置铰接点与质心相对位置

图3 发射装置角度变化受力分析图

如图3中,点O、C、P为水平发射时的三点的相对位置,点O、C1、P1为与水平线呈a角度发射时的相对位置,G为发射装置所受重力,1F为丝杠对铰接点P1的拉力。以O点为原点建立直角坐标系,单位mm。d为O点到P1点的距离,可由解析几何点到线的距离公式获得。由力矩平衡公式,可得到1F关于转角α的函数关系,函数最值求解难度较大,故在MATLAB软件中编写程序求得函数图像和最值。经运算得出,当α= 13.31°时,F1有最大值F1max= 1223.54N。

2.3.2 确定牙型、材料和许用比压

丝杠螺杆采用梯形螺纹,单线程n=1;螺杆、螺母均选用45号钢;根据牙面滑移速度、润滑及材料,查机械设计手册,许用比压Pp=4~7MPa,取pp= 5MPa。

2.3.3 检验自锁性及丝杠螺杆强度校核

验算自锁性:通过计算导程角和计算当量摩擦角,μ为摩擦系数,钢和钢取0.13。,角度调整丝杠满足自锁要求。

螺纹摩擦转矩σca=15.08MPa<σP= 100MPa,故丝杠螺杆满足强度要求。螺杆和螺母选用材料相同,故按螺杆做螺牙强度计算。牙根宽度τ<τP= 60MPa,牙根剪切满足强度要求;σb<σbP= 110MPa ,故牙根弯曲满足强度要求。由于丝杠螺杆伸缩过程主要受拉,故无需进行压杆稳定性校核。

3 结语

发射装置角度调整机构主要零部件的设计均符合机械设计相关规定且满足设计要求。在发射质量为4.5kg,发射速度不小于11.5m/s时,可实现发射角度在-20°~90°范围调整,能够满足目前所有行人保护法规中关于头部模块冲击试验的要求,达到了预期的设计目标。

[1]许伟,孙浩, 万鑫铭. 行人头型撞击前风挡玻璃区域的损伤风险分析[J]. 汽车技术,2010 (1): 5~8.

[2]任山,李海斌,王坤. 国内车型头部碰撞保护现状分析[C]// Proceedings of the 8~(th) International Forum of Automotive Traffic Safety. 2010.

[3]陈会. 汽车对行人的碰撞保护标准探讨[J]. 客车技术与研究,2010 (3): 46~49.

[4]万静, 许纪倩. 机械制图与设计简明手册[M]. 北京: 中国电力出版社. 2014.

[5]黄俊, 刘奇, 聂冰冰,等. 基于 EEVC 要求的行人碰撞试验台的研制和评估[J]. 汽车工程, 2008, 30(12): 1056~1060.

[6]刘博涵. 汽车风挡玻璃夹层材料的力学特性与吸能机理研究[D]. 北京:清华大学,2014.

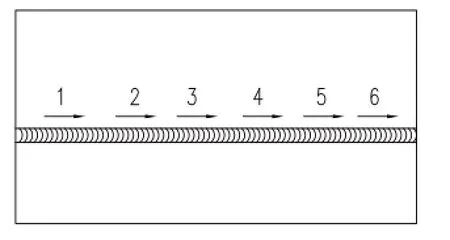

图8 跳焊法示意图

(3)锤击或碾压焊缝(图9):每焊一道焊缝使用压缩空气冷却并用小木槌锤击焊缝区,使焊缝得到延伸,从而降低内应力,降低波浪变形;锤击的时候一定要保证从波浪变形的外圆处敲击,不能对变形点直接敲击,因为这样可能造成金属叠加,对整个材料都有损伤。

图9 锤击和碾压示意图

4 其它注意事项

(1)氩气流量选择在15L/min至25L/min,起弧电流通选择较小,一般为第一区峰电流的1/5左右,且不超过20A。上升段时间依第一区峰值电流而定,通常在5至10秒之间。如第一区峰值电流大,则起弧区上升段时间稍取大些,以防止电流上升过快造成电弧不稳。收弧时间一般较起弧上升段时间略长一些即可。为确保收弧处的焊接质量,在熄弧后仍必需进行持续送气保护,送气时间为5~7秒即可。

(2)焊接完成后,使用压缩空气对焊缝进行快速冷却。在快速冷却的同时,还需要使用木榔头锤击焊缝,释放应力。

5 结语

通过以上的工艺处理,从600MW现场金属膨胀节焊接后使用效果来看,能完全满足使用需求,同时能节约时间和费用,对于相同膨胀节修复有很好的借鉴作用。

参考文献:

[1]刘云龙.焊工技能[M].化学工业出版社,2009.

[2]徐越兰.常用焊接材料手册[M]. 中国电力出版社,2001.

[3]张磊.大型电站锅炉耐热材料与焊接[M].化学工业出版社,2008.

TP242

A

1671-0711(2016)12(上)-0122-03