660MW二次再热超超临界机组汽轮机安装技术

薛勇,刘志斌

(1.中电投协鑫滨海发电有限公司,江苏 盐城 224000;2.江西省火电建设公司,江西 南昌 330001)

660MW二次再热超超临界机组汽轮机安装技术

薛勇1,刘志斌2

(1.中电投协鑫滨海发电有限公司,江苏 盐城 224000;2.江西省火电建设公司,江西 南昌 330001)

针对国内新型的二次再热机组,借鉴一次再热机组汽轮机安装技术,合理制定施工步骤,优化施工方法,通过现场实施,严格把控可能影响汽轮机安装质量工艺的各个环节,保证机组振动、经济效率等技术参数均达到优良值。总结出一套660MW二次再热超超临界机组汽轮机本体安装施工技术,为二次再热机组汽轮机安装提供可供参考的安装工艺方法。

660MW超超临界机组;二次再热;汽轮机本体;施工方法

在相同参数条件下,超超临界二次再热机组的热效率比一次再热机组提高约2%。发展超超临界二次再热技术是提高火力发电机组热效率,降低能耗,促进电力行业可持续发展的有效手段,必将成为今后火力发电厂的发展趋势。

华能安源电厂为全国首台投产660MW超超临界二次再热机组,由江西电力设计院设计,东方汽轮机厂有限公司制造,西安热工院调试,#2机组由江西省火电建设公司承建。在无任何现成设计、设备、施工方法和运行经验借鉴的情况下,在广大技术、管理、施工人员的共同努力下,#2机组汽轮机于2014年 10月15日 开工,2015年7月25日 完工,历经274天完成汽轮机组施工安装任务。#2机组于2015年7月30 点火、8月8日并网、8月24日 11时58 分顺利通过168小时满负荷试运行。

根据超超临界机组未来的发展,参数进一步提高将是必然趋势,当温度达到 650~720℃、压力超过30MPa、采用二次再热,电站的效率将进一步提高,可以获得与IGCC和PFBC 发电技术相同的优良经济性。作为提高电站效率确切可行的方式,二次再热技术将会得到很大发展。

1 二次再热汽轮机技术特点

1.1 汽轮机主要技术参数

华能安源电厂“上大压小”2×660MW超超临界二次再热机组工程为国内首个高参数、超超临界二次再热燃煤机组。采用参数为31MPa(a)/600/ 620/620℃(TMCR工况)的超超临界、二次中间再热、单轴、四缸四排汽、十级回热抽汽、凝汽式汽轮机,满足VWO工况下汽机入口主蒸汽压力为31MPa(a)和THA/TRL/TMCR/VWO各工况下主汽/一次再热/二次再热蒸汽的温度为600/620/620℃,背压:4.92kPa(设计冷却水温23℃),额定新汽流量:1732.1t/h,最大新汽流量:1938t/h,配汽方式:节流配汽,转向:从汽机向发电机方向看为逆时针方向。

1.2 汽轮机本体结构

本机组为四缸四排汽型式(图1),高中压部分采用合缸结构。因进汽参数较高,为减小汽缸应力,增加机组启停及变负荷的灵活性,超高压模块采用双层缸结构,高中压模块采用双层缸加隔板套结构,低压缸采用三层缸结构。超高压阀门悬挂布置于机头前面的运行平台下,高压、中压阀门上下两层摆放布置于汽缸两侧,浮动支撑。

图1 汽轮机结构图

低压缸部分有两个低压缸,A缸和B缸,单个低压缸采用三层缸结构,双分流2×6级。

2 二次再热汽轮机安装技术及工艺(图2)

图2 汽轮机安装施工流程图

以下简要介绍汽轮机本体安装的主要工序施工方法及控制要点。

2.1 基架的安装误差控制

本机组汽轮机前轴承箱、超高压—高中压间轴承箱基架、中低压间轴承箱基架支承于可调垫铁上,低压缸、盘车箱、发电机基架支承于水泥墩上,A低压缸基架为基准标高。为了提高基架的安装工艺质量,减少基架安装误差,经过反复论证,对基架的安装工艺进行优化,最终确定为:

(1)安装低压缸基架于基础上并拉钢丝调整好位置。

(2)用高精度水准仪将低压缸基架标高调整至设计标高,并用合像水平仪调平基架。

(3)用高精度水准仪以A低压缸基架将其它基架标高调整至设计标高,并用合像水平仪调平基架。

(4)安排4名技术人员对水泥墩制作的每个环节进行全过程质量控制,将水泥墩制作的一次成功率控制在90%以上,从而缩短水泥墩的制作周期。

2.2 通流间隙的控制

为提高汽轮机热效率,达到经济效益最优,在不影响安全运行的前提下,经过分析对比,将通流间隙控制在中下限标准,通过专业的汽封背弧修刮机,对汽封背弧进行修整。

鉴于机组在制造厂已装配过,设备制造精度高。为了确保通流间隙符合要求,我们大胆尝试,改变以往的拉钢丝法,即:“先拉钢丝进行隔板找中心,再装入汽封块调整汽封间隙”的常规安装方法。在安装过程中,将内缸初步找中心后,依次吊入隔板、转子,然后将汽封块装入隔板,测量汽封间隙,将汽封间隙调整到位后,确定隔板中心和内缸位置。此方法大大缩短了隔板找中心的周期,同时降低了安装误差。常规汽轮机汽封间隙测量方法为:滚胶布法,采用的是估算法得出间隙值,此方法采集的数据误差较大,容易造成汽封间隙调整错误,从而导致汽封块损坏。本机组采用了“压铅丝法”,直接利用汽轮机厂家提供的专用测量工具测量出数据,数据精确度高,很少出现错误数据;同时,采用背弧修刮机修刮汽封块,加工精度高,不容易损坏汽封块。采用“压铅丝法”,间隙可以一次调整到位,可大大减少人工投入,提高工作效率,降低施工成本。

2.3 优化汽轮机扣盖施工流程

常规的660MW超超临界一次再热汽轮机扣盖施工流程为:扣盖——轴系中心找正——二次灌浆,此方法可能导致二次灌浆后通流间隙发生变化。本机组采用的方法为:二次灌浆——调整中心——调整通流间隙——扣盖,新的扣盖流程可确保整个轴系中心、通流间隙不发生变化。在汽轮机组基础二次灌浆过程中,因人为操作不规范等因素容易造成整个轴系中心发生变化。本机组在整个轴系中心找正完成后进行灌浆,灌浆后复测轴系中心,经测量,轴系中心发生了变化,再次进行轴系中心调整,调整完成后,进行通流间隙调整。高中压缸上导汽管安装完成以及高中压主汽调节阀弹簧释放完成后,再进行扣盖。

本机组高压、中压缸为合缸,主汽门及调门集中布置于高中压缸两侧,中压主汽调节阀为悬挂式,导汽管安装完成后缸体变形量大,容易造成通流间隙变化。为此我们在高中压缸通流间隙初步调整后,扣全实缸,直接进行高中压主汽调节阀、导汽管及其它与缸体连接管道安装工作。上导汽管道等安装结束,高中压主汽调节阀弹簧释放完成后再进行通流间隙调整,以此确保扣盖后通流间隙不发生大的变化,也使各项工作安排更合理紧凑,大大缩短了安装时间。本机组通过改变扣盖程序,消除了因灌浆、主汽门弹簧释放、管道安装等工序的变动因素影响以及应力导致的缸内通流间隙发生变化,确保了通流间隙在机组启动前不发生变化,为机组长期稳定运行提供了可靠保证(图3)。

图3 高中压缸外缸扣盖

2.4 轴系找正精度控制

本机组增加了一个超高压缸体及配套设施,轴系加长了约5m,轴系的安装精度要求更高。

整个轴系基准点为 A低压缸。在水泥块制作阶段,通过采用无垫铁安装工艺与高精度水准仪进行测量相结合的方式,全过程监控水泥块制作质量,确保A低压缸整体水平精度达到优良标准。在安装阶段安排技能水平最好的人员进行轴瓦检查研磨工作,确保A低压转子与油挡洼窝中心尺寸及转子轴颈扬度与出厂值一致,从而将基准点的安装精度误差控制到最小范围。

为了确保轴系中心调整精准到位,在保证凝汽器同种状态的前提下,进行了多次轴系中心调整测量:二次灌浆前轴系找中心,二次灌浆后复查中心,高中压缸上、下导汽管安装后轴系中心复测,扣盖前轴系中心复测,扣盖后对轮连接前复测轴系中心,经过多次调整复测,从而保证了轴系中心的安装精度。

轴系找中时,严格按照制造厂的要求进行半实缸和全实缸轴系找正,将基础二次灌浆前整个轴系找正误差控制到最小。灌浆前做好加固措施,并派技术员指导施工人员进行基础二次灌浆,全过程监控轴系中心的变化,最大程度降低灌浆对轴系精度的影响。对轮连接时严格按照制造厂要求,通过高精度电子秤进行液压螺栓配重,将误差控制在5g范围内,对轮连接完测量对轮同心度,保证同心度不大于0.025mm。

2.5 油质清洁度控制

与常规机组相比,本机组润滑油系统管道更复杂,油管管线长,回油管径大,穿墙管多,支管多。为确保管道冲洗效果,我们制定了更为科学合理的油冲洗施工方案并严格实施。

油冲洗分三个阶段进行:

第一阶段,在冲洗过程中使用带过滤装置的大流量冲洗装置进行,通过控制油温、并在冲洗过程中敲击油管等方法使粘附于管道内壁的杂质脱落而混入油中,进入主油箱的油再经过板式滤油机和真空滤油机过滤,过滤同时频繁清理油箱(5天一次),直至合格。

第二阶段,采用分路交叉冲洗的方式进轴承座冲洗,任一轴承座具备进油条件后,立即采取临时措施将其它轴承座与油系统隔离,进行分段式进油冲洗,所有轴承座逐个冲洗合格,此冲洗方法,既不影响其他轴承座的安装工作,又可缩短油冲洗时间,增强冲洗效。

第三阶段,将每个轴承进油过滤器增加双层滤网布(细滤网为160目),启动交流润滑油泵并间断性启动直流事故油泵,同时对整个油系统进行冲洗,此阶段每天更换一次滤网布,冲洗至滤网布无任何杂质为合格,以此确保机组运行时轴瓦不会受到损伤。本机组#1~#4轴瓦为可倾瓦,东方汽轮机厂未设计顶轴油,仅#5~#10轴承设计顶轴油管。为确保机组运行过程不发生烧瓦事故,技术人员向业主提出了在#1~#4轴承加装顶轴油管道的建议,经与设计、制造、业主、监理等多方反复论证后实施,最终确保了机组未发生烧瓦事故。

3 质量验收与整体评价

各工序安装完成后,进行了四级质量验收与评价,验收结果如下。

3.1 通流间隙测量(选取B低压缸隔板汽封间隙)(图4、表1)

图4 隔板汽封间隙示意图

表1 B低压缸正向隔板汽封间隙记录

3.2 轴系中心测量(选取高中压转子与A低压转子找中心记录)(图5、表2)

图5 高中压转子与A低压转子找中心记录

表2 高中压转子与A低压转子找中心记录

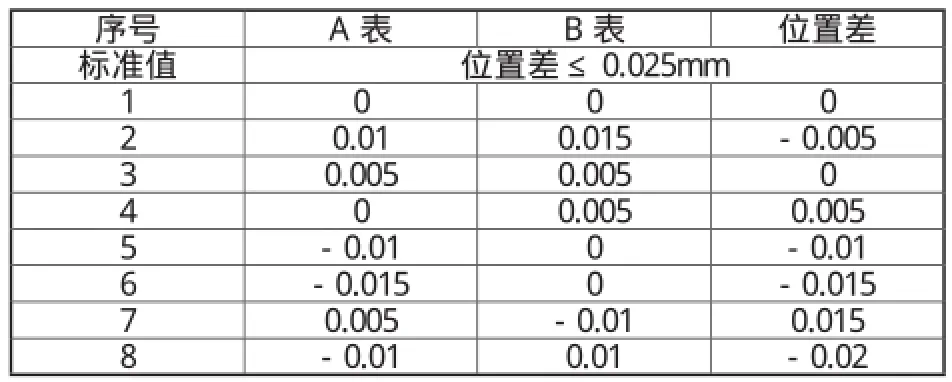

3.3 对轮连接后同心度测量(选取高中压转子与A低压转子靠背轮连接后)(图6、表3)

图6 同心度测量示意图

表3 高中压转子与A低压转子靠背轮跳动记录

3.4 机组运行参数(图7)

华能安源电厂“上大压小”2×660MW超超临界二次再热机组工程#2机组168小时满负荷运行期间汽轮机轴振不大于70μm,瓦振不大于30μm,轴瓦温度小于90 ℃,达到优良标准。

4 结语

经过华能安源电厂“上大压小”2×660MW超超临界二次再热机组工程汽轮机安装实践,严控影响汽轮机安装质量的各个环节,在最佳工期内保证了机组满负荷运行时机组振动、经济效率等参数均达到优良值。总结660MW超超临界二次再热机组汽轮机安装技术,可得出如下结论:

(1)机架安装采用高精度水准仪与合像水平仪的测量方法,严控水泥墩制作每个环节,可在最合理工期内,达到质量标准。

(2)用转子进行隔板找中心,采用“压铅丝法”测量通流间隙,可以投入最少的人员,不损坏设备,提高效率。

(3)二次灌浆在扣盖前进行、高中压缸上导汽管在扣盖前安装完成,此施工流程的变更,保证了轴系中心和通流间隙不发生变化。

(4)多次复查轴系找中心,使轴系中心精度符合要求,确保汽轮机运行期间轴振参数优良。

(5)油系统冲洗采用三阶段冲洗法,使油质在最短时间内达到标准,为机组长期稳定运行奠定基础。本技术可为后续同类型二次再热机组的汽轮机安装提供参考。

[1]汽轮机产品说明书:东方汽轮机厂.

[2]汽轮机安装说明书:东方汽轮机厂.

[3]汽轮机现场技术交底书:东方汽轮机厂.

图7 满负荷运行时机组参数

TM621

A

1671-0711(2016)12(上)-0105-04