YB517型盒外透明纸包装机税花皮带的改进

王志刚,杜斌,马洪明,顾林

(山东中烟工业有限责任公司济南卷烟厂,山东 济南 250104)

YB517型盒外透明纸包装机税花皮带的改进

王志刚,杜斌,马洪明,顾林

(山东中烟工业有限责任公司济南卷烟厂,山东 济南 250104)

针对YB517型盒外透明纸包装机存在税花皮带磨损过快,更换频繁的问题,采用带有凸耳拨块的同步齿形带代替平面夹紧式传送带,使输送带的使用寿命由改进前的2000h提高至10000h以上,减轻了维修人员的劳动强度,节约了备件费用,有效保证了机组的运行效率。

包装机;输送机构;税花皮带;同步齿形带;拨块

0 引言

YB517型盒外透明纸包装机是ZB47国产高速包装机组的重要组成部分,在生产过程中,其税花皮带磨损过快,更换频繁,造成生产时间和备件费用的浪费,制约着设备的有效作业率。

1 存在问题

1.1 系统结构

由上游机YB47硬盒包装机通过输送通道输送过来的烟包,经YB517型硬盒烟包输入装置上的两根同步带7、8(如图1所示)将硬盒烟包输送到位后,经过提升器提升,由硬盒烟包转向装置6下面的吸风板5将硬盒烟包吸住并转向,转向后的硬盒烟包被送到装有推包板的第一级输送带2上,再通过第二级输送带(税花皮带)3、4和第三级输送带1,最后被内、外推包杆9、10将硬盒推到包装成形轮的包装槽内,完成小盒烟包的输送过程。

1 .2 问题分析

图1 硬盒烟包输入部位示意图

YB517型透明纸包装机的税花皮带组件是为生产出口卷烟粘贴税花设计的,目的是为了保证小盒烟包在机构中运行时速度稳定,以实现税花的精确定位粘贴。税花输送带由前后两根成对使用,作用是将纵向输送带、转向轮、第一横向输送带输送的烟包继续向右侧输送并交接给包装轮入口输送带。前后横向输送带都是以齿形带轮驱动齿形带,通过齿形带上的凸耳拨块将烟包向前输送。税花输送带是通过齿形带表面的橡胶层夹持烟包的前后两端,利用齿形带与烟包表面的摩擦力作用向前输送烟包,如图2所示。

由于硬盒烟包的棱角锐利,输送带的橡胶层耐磨性差,在实际生产中主要存在以下问题:(1)税花皮带表面橡胶层磨损后,小盒烟包没有足够的传递力造成烟包堵塞;(2)摩擦传递会造成小盒烟包表面磨痕或小盒烟包变形;(3)税花皮带无法自动补偿,需要维修人员根据实际运行状态反复调整前后两根齿形带的间距以弥补磨损量,当磨损量达到一定程度时,输送带表面橡胶层耗光,摩擦力不足,导致磨痕、挤压等质量缺陷,使废品量增加,停机率上升。新的输送带正常使用15天左右就会出现明显的磨损,夹持力下降的现象,使用到1个月时,橡胶层磨损断裂,齿形带即需要更换。

2 改进措施

原机的摩擦式输送方式是为了满足小盒烟包粘贴税花设计的,而目前济南卷烟厂YB517型盒外透明纸包装机所生产的产品并没有附加税票的包装要求,因此它在满足普通产品高速连续生产方面略显不足,急需设计一套能够满足现有小盒烟包传递,同时又不影响原装置使用的输送装置,改进后税花皮带输送装置采用拨块式同步齿形带,并对导轨进行改进。

图2 税花输送皮带结构示意图

2.1 输送齿形带的结构改进

由于改进思路是采用拨块式同步齿形带代替摩擦式输送带进行输送烟包,需要具备的条件是小盒烟包第一横向输送带与税花皮带输送同步。因此,首先对第一横向输送带和税花皮带的传动系统进行分析。图3是小盒烟包第一横向输送带的传动简图。分析可知,同步齿形带轮31带动第一横向输送带40进行烟包输送,其动力来自齿轮18。同步齿形带轮31与齿轮18同轴,齿形带轮齿数为14,齿距为10mm,经测算,齿轮31转动一周,输送带行程为140mm,这与输送带上拨块的间距相等。即齿轮18转动一周,第一横向输送机构的输送距离为140mm,烟包被输送带上的拨块推进140mm。

图4是小盒烟包税花皮带传动简图。同步齿形带轮7带动税花输送带33进行烟包输送,其动力同样也是来自于齿轮18。齿轮18带动齿轮23转动,与齿轮23同轴的斜齿轮40带动斜齿轮41转动,再通过斜齿轮41传动到税花输送带的齿形带轮7上。经过测算,齿轮18的齿数为42,齿轮23的齿数为51,斜齿轮40的齿数为18,斜齿轮41的齿数为18,齿形带轮的齿数是34,齿距5mm。齿轮18与齿轮41传动比为i=14/17。因齿轮41与齿形带轮7同轴,该传动比即齿轮18与齿形带轮的传动比。齿形带轮转动一周,齿形带转过长度为34×5=170mm。因此,齿轮18转动一周,齿形带轮转过的长度为14/17×170=140mm。

图3 第一横向输送带传动结构示意图

图4 税花输送带传动结构示意图

由此得出结论,当齿轮18转动一周时,分别带动第一和第二横向输送带(税花皮带)移动了140mm,说明第一、第二横向输送带(税花皮带)运行速度完全相同,因此具备了税花皮带采用拨块输送烟包的必要条件。

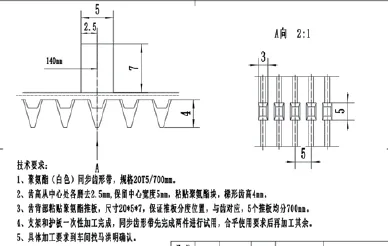

原第二横向输送带(税花皮带)齿数为156,周长为780mm,而780mm的长度对于140mm的间隔不能等分,也就是税花皮带上的凸耳拨块不能对应第一输送带的凸耳拨块,因此只能改变原输送带的长度,使新的输送带的长度是140mm的倍数。接近780mm的数值是700mm和840mm,若选用840mm长度,主动轮和从动轮之间距离加大,设备上没有安装空间,不可取的。因此选择了700mm的长度,输送齿形带采用原齿形带的参数,齿数减少为140,齿形带背面设计均布5个凸耳拨块,凸耳拨块尺寸为4mm×7mm×10mm,如图5所示。

2.2 从动轮支架的改进

由于改进后的输送带周长缩短了80mm,因此税花皮带的从动轮与主动轮的间距也要变小才能够张紧税花皮带。同时将支架的安装孔设计为长槽形,以便于调整间距和输送带的张紧度,如图6所示。

2.3 不锈钢导轨的改进

由于输送带的缩短,烟包输送通道两侧会出现40mm的缺口,造成烟包无法正常输送,因此需要设计挡板来补充缺口。从实用性考虑,采用不锈钢板制作导板,在从动轮安装座上钻孔攻丝,以便安装新的从动轮支架。同时由于改进后的税花皮带带有凸耳拨块,在输送过程中,原导轨将会阻塞凸耳拨块的运转,因此,在税花皮带的导轨出口处开槽,槽宽16mm,深6mm,以便于税花皮带的凸耳拨块能够顺利通过,如图7所示。

2.4 改进后安装效果

零部件加工完毕后在试验机台进行了安装试验。通过松开主动轮的3颗紧固螺丝,调整输送带相位,将前后输送带的凸耳拨块对齐并与第一横向输送带的凸耳拨块在同一平面上,紧固螺丝。安装调整完成后进行空运行,没有发现噪声和碰撞的情况,然后进行带料高速运行。经过连续12个月的持续验证,该套装置运行平稳,故障率低,齿形带没有明显磨损迹象。运行表明结果改进后结构上没有太大变化,功能完好有效,达到了预期效果,按照改进前的维护频次及更换数量计算,每年可节约20余万元,起到了节约成本和提高机组运行效率的作用。改造后的安装如图8所示。

图5 改进后税花皮带设计图

图6 改进后从动轮支架设计图

图7 改进后挡板设计图

TG249.5

文章编号:1671-0711(2016)12(上)-0060-04