石油钻机顶驱卡转故障分析及改进

胡晓东,方贤圆

(顺益体系(集团),广东 珠海 519020)

石油钻机顶驱卡转故障分析及改进

胡晓东,方贤圆

(顺益体系(集团),广东 珠海 519020)

本文对一起石油钻机顶驱卡转事故进行分析,发现主轴承润滑不良是造成故障的直接原因。主轴承因润滑失效,导致发热磨损主轴下沉。电机轴向尺寸误差累积导致间隙量小,遇到主轴下沉或拉长轴向变形后摩擦。电机下端轴承内圈开裂,导致滚道跑偏以致机械密封径向偏差并烧结卡死。

石油钻机;顶驱;主轴承;机构优化;润滑改良

0 引言

由中方提供核心设备的南美洲某石油开采项目现场出现顶驱主电机不转的情况。用户司钻称顶驱在钻进时听到“砰”的一声响,随后主电机即停止转动,但顶驱扭矩却升高。后试验多次仍不能转动。该井设计井深5400m,实际完成5168.2m,钻具悬重约250t,转速80~100r/min,环温37℃。

检查刹车钳正常有效;旋转头能够正常旋转,且无下沉现象;排除电机故障。基本确定为顶驱的动力系统内部故障,顶驱下架解体检查。

1 检查情况

1.1 电机下端盖轴承损伤

(1)电机下端盖径向轴承内圈开裂;滚道内仍有油脂,油脂状态基本正常,如图1所示。

图1 轴承内圈开裂、滚道有油脂

(2)电机下端盖机械密封环向下滑移错位与上支撑盖接触摩擦,两零件均有高温发蓝现象,如图2所示。

(3)电机下端盖轴承上方机械密封环摩擦烧结并开裂,如图3所示。

1.2 主轴承磨损严重

解体后发现主轴承磨损严重,轴承存在润滑不良现象:

(1)轴承滚子表面无润滑脂;

(2)挤出滚道的润滑脂发黑干结;

(3)滚子表面点蚀/剥落;

(4)上下端盖也存在不同程度的点蚀和凹坑。

如图4、5、6所示。

图2 密封环及支撑盖高温发蓝

图3 机械密封环摩擦烧结并开裂

图4 滚道无油脂

图5 滚子表面疲劳剥落

图6 座片磨损,部分疲劳剥落

2 故障分析

2.1 电机下端轴承内圈断裂分析

轴承内圈产生裂纹可能原因:

(1)材料缺陷 。轴承零件的微裂纹、缩孔、气泡、大块外来杂物、过热组织及局部烧伤等缺陷在冲击过载或剧烈振动时会在缺陷处引起断裂。

(2)过载 。当外加载荷超过材料强度极限而造成零件断裂称为过载断裂。实际使用工况超出设计标准造成的。

(3)安装不当 。如果主轴在安装过程中,主轴轴心线的垂直差控制的不好产生偏心,那么电机轴承内外圈及滚动体就会受到周期性冲击负荷,导致轴承内圈断裂失效。另一个就是轴承安装间隙过小导致轴承发热卡死,卡死后电机依然运转最终憋裂内圈。从主轴承套圈点蚀分布情况看出,可能存在主轴垂直差不好造成偏载情况的产生,从现场听到砰一声巨响可能就是内圈断裂产生。通常出现轴承断裂失效大多数为过载失效,过载原因主要是主机突发故障或安装不当。

2.2 主轴承产生点蚀、剥落分析

(1)轴承内部滚道润滑油脂均被挤出。

(2)溢出油脂明显发黑变硬,应为高温氧化所致。

(3)滚动体存在带状点蚀现象。

(4)滚动体干涩无明显的成形油膜。

(5)轴承座片和轴片存在大量疲劳剥落。

(6)从主轴承盖点蚀剥落的分布状况可以看出存在偏载现象,如图7所示。

轴承产生点蚀剥落的可能原因:

(1)轴承在工作中承受的负荷过大,超过极限负荷。该轴承额定动载荷400t(MAX),额定静载荷675t。实际钻具悬重约250t,未超过额定载荷。

(2)安装不当:轴承在安装时不到位或安装倾斜,使轴承偏载等非正常运转。

(3)异物进入:有异物进入轴承,轴承在运转时受卡阻。

(4)材质缺陷:材质本身存在冶炼及热处理等缺陷。

(5)润滑不良:润滑剂失效或润滑剂本身抗极压性能达不到工况要求导致润滑不良产生点蚀剥落现象。

(6)润滑方式:润滑方式设计缺陷,导致润滑点润滑不足。

图7 座片带状疲劳剥落

3 改进建议

本次故障直接原因是主轴承润滑不良,潜在原因是设备存在安装偏差。即使下次安装到位,如果没有对主轴承进行润滑改进,故障仍随时会发生。因此就主轴承润滑方案改进提以下建议。

3.1 主轴承机构优化建议

除了润滑剂极压性不足导致轴承润滑不良外,该设备还存在轴承的设计结构及润滑方式不合理的因素,导致滚子表面润滑剂无法及时补充,出现润滑不良,造成轴承损伤。

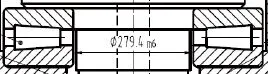

目前生产的额定动载荷250t及以下顶驱轴承结构如图8所示,滚子之间有保持架,轴承座片也有一定储油结构。

图8 250t及以下顶驱轴承

因此油脂保持效果良好,滚子表面油膜能得到有效补充。使用效果如图9所示。

400t及以上轴承结构如图10所示,保持架穿过滚子中心并没有保持滚道油脂的作用,座片是一个平面也无储油功能。该类型轴承采用润滑油润滑更为合理。因此使用后轴承滚子表面几乎无任何油脂残留,如图4所示。

图9 250t及以下顶驱轴承润滑效果

图10 400t及以上顶驱轴承

由此,我们建议:(1)加强主轴承下端密封,减少油脂从座片和主轴之间动密封出泄漏。

(2)安装加脂设备,人工或者自动加脂设备定期补加油脂,避免出现轴承缺油情况。

(3)轴承座片位置安装温度传感器,实时监控轴承运行状态。

(4)增加油脂填充量,油脂填充位置建议高于轴承轴片高度,如图11所示。

图11 主轴承润滑方式优化示意

3.2 主轴承润滑剂改良建议

从润滑角度分析,目前存在润滑剂极压性不足问题。主轴承使用美孚SHC 220,四球焊接载荷250kgf,满足一般工况极压性能要求。如果在润滑性满足要求情况下,单纯缺油引起的失效,那先溢出的应该是红色油脂,当主轴承润滑不够时才发生逐渐高温氧化再溢出少部分黑色变质油脂。实际上全部是黑色油脂,如图12所示。

顶驱主轴承的工况特点及润滑建议:

图12 主轴承溢出油脂颜色

(1)重载,有冲击负荷。建议润滑剂四球焊接负荷>380kgf,在重载和有冲击负荷的工况下,摩擦副表面处于边界润滑状态,此时要求润滑剂具有良好的极压性能。含石墨、二硫化钼等固体润滑剂成分,可以增强润滑剂的抗重载能力,并起到应急润滑作用。

(2)温度范围广,环境温度-40~60℃,实际工作温度-35~120℃。 低温启动力矩不能过大,对油脂低温流动性要求;异常高温时,要求油脂具有良好的抗氧化性。建议选用全合成的最好是全氟聚醚基础油。

(3)环境恶劣,露天环境,存在大量水汽、粉尘、曝晒等影响。推荐选择聚脲基、PTFE等稠化剂类型抗水性突出,露天水汽环境不易乳化,高温稳定性好不易变稀流失。

(4)长效润滑,加脂周期达到1年甚至2年以上,期间无需再润滑。

4 结语

通过对大型顶驱卡转事故分析得知,该设备故障除了安装存在一定偏差外,核心部件主轴承的润滑密封设计缺陷导致了主轴承损伤进而引发连锁反应最终卡转。本文建议一方面改进主轴承润滑密封机构,另一方面针对顶驱这类大型重载设备设计时,在润滑剂选择上也需要根据实际情况做相应调整,不能随意参照一般重载设备的润滑标准,否则油膜强度无法满足轴承滚动/滑动摩擦副的极压性要求。

[1]孙庆群.石油生产及钻采机械概论[M].北京:中国石化出版社,2011,35~135.

[2] 汪德涛.润滑技术手册[M].北京:机械工业出版社,1998,335~409.

[3]刘泽九.滚动轴承应用手册[M].北京:机械工业出版社,2006,1045~1066.

[4]胡邦喜.设备润滑基础[M].北京:冶金工业出版社,2002,197~332.

TG333.1

A

1671-0711(2016)12(上)-0053-03