硫磺回收装置废热锅炉腐蚀原因分析及措施

李晓伟,张旭东,许显坤,摆富强

(中国石油独山子石化分公司炼油厂第三联合车间,新疆 克拉玛依 833699)

硫磺回收装置废热锅炉腐蚀原因分析及措施

李晓伟,张旭东,许显坤,摆富强

(中国石油独山子石化分公司炼油厂第三联合车间,新疆 克拉玛依 833699)

通过查找废热锅炉腐蚀原因,对设计制造、选材、运行工况、腐蚀、应力等各个方面综合分析,在现有工艺条件下制定出解决措施,以保证设备的长周期运行。

燃烧炉;硫化氢;过程气;废热锅炉;管板

硫磺回收装置采用部分燃烧的克劳斯硫回收工艺,部分燃烧工艺是把所有酸性气送进酸性气燃烧炉F-201内,通过控制配风量使烟气中的1/3硫化氢燃烧生成二氧化硫,剩下的2/3硫化氢在克劳斯反应器内催化剂作用下生成硫磺。酸性气送进酸性气燃烧炉F-201燃烧后,出来的1200℃高温过程气进入废热锅炉F-202, 过程气进行冷却至350℃,F-202壳程同时产生1.0MPa蒸汽供装置使用。反应原理如下:

(催化剂作用下的克劳斯反应)

反应1、2和3发生在酸气焚烧炉内高温烟气(1200℃)的环境中;反应4发生在克劳斯一、二级转化器催化剂上低温烟气(210~320℃)环境中。

废热锅炉是硫磺回收装置的主要设备之一,在制硫生产过程中起到节约能源、提高热能利用率的作用。该设备的正常平稳运行对整个装置的长周期平稳运行起到非常重要的作用。

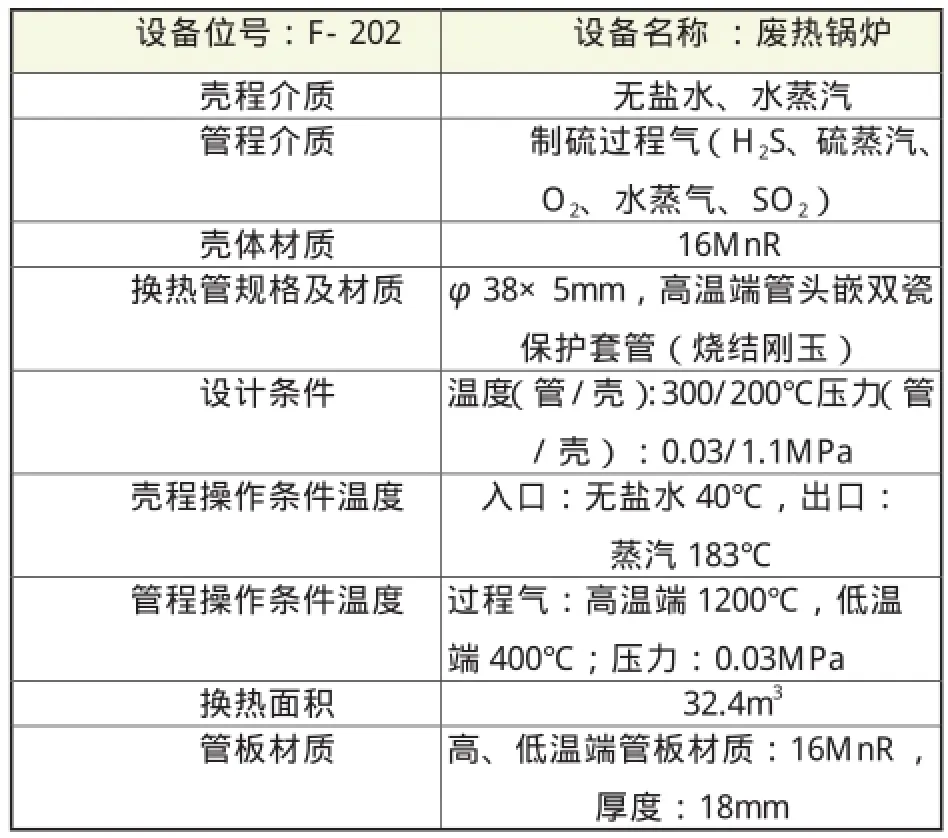

1 废热锅炉设计参数(表1)

2 废热锅炉F-202基本结构

其结构形式与一般锅壳式锅炉近似。下部锅筒起到换热蒸发的作用,上部汽包产生蒸汽。废热锅炉内部布满换热管,管程介质为过程气(成分为:H2S、CO2、硫蒸汽、SO2、SO3、CS2、水蒸气、N2),壳程介质为饱和蒸汽,壳程水和蒸汽通过上部管线与气包相连,废热锅炉结构见图1。

表1 废热锅炉基本参数

图1 废热锅炉结构图

3 废热锅炉腐蚀原因分析

2016年7月18日,车间在对废热锅炉管程低温端出口底部排污时发现,排出液硫介质中夹杂有水渗出,切除废热锅炉后间隔排污,仍能发现排污出水,因此判断废热锅炉出现内漏。

3.1 前端管板与管头焊缝腐蚀

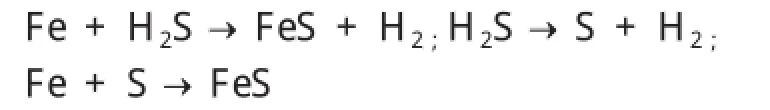

废热锅炉F-202管程的过程气因含有S、H2S等介质,所以碳钢的换热管、管板间的连接焊缝以及前端管板在运行过程中时刻处于高温硫腐蚀环境,另外还要承受过程气不断冲刷。因此,硫磺废热锅炉在设计阶段就采取措施,在换热管高温入口管头处采用陶瓷套管保护,由于入口超过900℃,选用内外双瓷保护套管,在外瓷套管与换热管间加一内瓷套管,保证外瓷套管能经受住过大温差。外瓷套管口与前管板表面浇注一层耐火衬里。造成前端管板与管头焊缝腐蚀的原因可能有:(1)前管板表面耐火衬里破损,造成过程气直接与管口及管口焊缝接触,形成高温硫腐蚀环境,造成管口及管束前端泄漏。(2)外瓷保护套管破损,同样可造成管口与管板焊缝高温硫腐蚀。过程气成分中的H2S具有很强的腐蚀性,干燥的H2S对碳钢无腐蚀作用,当温度达250℃以上时,H2S容易分解成活泼性S和H2,S与铁化合生成FeS。在高温下S对金属的腐蚀比H2S更剧烈。在400℃下,碳钢与H2S、SO2、硫蒸汽及水蒸汽接触后反应生成FeS,导致设备严重破坏,温度越高硫化现象越严重。FeS是一种疏松的腐蚀产品,易脱落,不起保护作用,温度越高腐蚀速度越快。主要反应:

(3)锅炉进口温度剧变造成管板与管口焊缝失效。正常开工情况下,F-202废热锅炉的管程进口温度在1000℃左右,壳内温度150℃左右,前管板两侧温差较大,因此该废锅的管板、壳体结构均采用带曲率半径的挠性薄管板,减少管板的温差应力,管板、壳体周边通过采用圆弧过度而减少板边应力集中。而管板与换热管壁厚度不一样(管厚5mm、管板厚18mm),当废热锅炉进口温度突然变化时,换热管的温度变化速度要比管板快得多,使换热管与管板的焊缝因为过大温度应力而破坏失效,造成壳体介质内漏至炉内。

3.2 前、后端管板与壳体角焊缝

废热锅炉管板与壳体均采用带曲率半径的挠性管板,但管板与壳体角焊缝为直角角焊缝,若锅炉前端入口温度变化不平稳,快升或快降,可能造成前后端管板与壳体角焊缝应力腐蚀开裂。

3.3 换热管泄漏

(1)冲刷腐蚀。过程气通过管束时,管束材质的表面与过程气之间由于高速相对运动而引起材质损坏,使换热管内壁受到冲刷腐蚀,内壁减薄到一定程度无法承受住壳程水压,造成泄漏。(2)高温硫化腐蚀:①锅炉运行一段时间后,换热管与水接触的受热面会产生一些固体附着物(水垢),水垢传热性能比金属差几百倍,换热管外壁结垢部位壁温由于传热受阻会造成温度过高,管内H2S气流通过时造成换热管高温硫化腐蚀穿孔。②由于生产波动或者酸性气带烃过多,造成锅炉进口段过程气温较高,导致管束高温硫化腐蚀穿孔泄漏。

3.4 露点腐蚀

废热锅炉正常运行时,管程介质中含有大量高温硫蒸气,易与器壁中钢材发生化学反应产生大量的SO2,当后管箱器壁温度低于SO2气体的漏点温度时,就会使后端管箱因SO2气体结露生成硫酸而产生露点腐蚀。

4 采取措施

由于废热锅炉腐蚀泄漏严重,故车间对废热锅炉进行了更换。为了保证今后使用的废热锅炉平稳运行,特制定了以下几点措施:(1)废热锅炉设计时在其内表面涂刷具有耐酸性的防腐涂料,并且衬耐热耐酸材料,外侧则进行热喷铝处理,管箱钢壳外设置防雨罩。(2)管板表面浇注一层高强度耐火可塑浇注料,将管板布满抓钉,用来固定耐火可塑料。(3)刚玉陶瓷套管的材料选择耐高温、抗热震性能好的钢材,避免陶瓷套管破碎。(4)保证管板内部衬里完好,避免管材与高温硫化氢环境接触发生腐蚀。(5)锅壳底部设置2个定期排污管口,定期排污,减少内部固体沉积物,保证传热性能。(6)稳定酸性气燃烧炉F-201温度,避免温度短时间内大幅度波动,保证废热锅炉后管箱温度高于200℃。(7)操作调整、停工时,缓慢升降废热锅炉进口温度,减少大温度变化带来的应力腐蚀开裂。(8)操作中注意观察酸性气流量组分的变化,避免废热锅炉温度压力出现大幅度波动。温度波动会引起管束和壳体的应力变化,与焊接应力、温差应力共同作用,出现应力腐蚀裂纹和疲劳裂纹。(9)操作时要注意废热锅炉液位,防止干锅对设备的损伤和爆炸危险。

5 结语

废热锅炉是硫磺回收装置重要的设备之一,按照本文制定的应对措施,可保证废热锅炉长周期平稳运行。

[1]硫磺回收装置操作规程,独山子石化公司,2015.

[2]袁少华,蔡武昌编.废热锅炉技术问答[M] ,北京:化学工业出版社,2008.6.

TQ125.1+1

A

1671-0711(2016)12(上)-0048-02