港珠澳大桥浅水区非通航孔桥组合梁下部结构设计

唐 斌 王东晖 别业山

(中铁大桥勘测设计院集团有限公司, 武汉 430056)

港珠澳大桥浅水区非通航孔桥组合梁下部结构设计

唐 斌 王东晖 别业山

(中铁大桥勘测设计院集团有限公司, 武汉 430056)

港珠澳大桥浅水区非通航孔桥采用85 m连续组合梁桥形式,非通航孔85 m跨下部结构是控制工期的关键工程。文章结合港珠澳大桥工程实践,详细阐述了85m连续组合梁下部结构设计特点,对预制墩身、钢管复合桩基础、埋置式承台新技术等方面进行探讨,承台和墩身均采用预制施工法,具有施工速度快、质量有保证、结构耐久性好等优点。港珠澳大桥采用的全世界首例预制承台墩身整体设计、吊装施工方法,埋置式承台、钢管复合桩的设计理念为今后的跨海大桥建设提供可靠的技术支持,具有重要的工程实践意义。

港珠澳大桥; 预制墩身; 湿接缝; 埋置式承台; 钢管复合桩

1 概述

1.1 工程概况

港珠澳大桥是中国首座涉及“一国两制”、粤港澳三地首次统一使用国际建设标准、共同建设的具有重要战略意义的世界级跨海通道。港珠澳大桥设计使用寿命为120年,东接香港大屿山,经大澳,跨越珠江口,西接广东省珠海市和澳门特别行政区。浅水区非通航孔桥采用85 m连续组合梁,5~6孔一联,全长为5 440 m[3]。九洲航道桥以东布置53孔,以西布置11孔。桥面总宽为33.1 m,采用整墩分幅组合梁布置型式,两幅主梁中心距16.8 m,桥梁中心线处梁缝宽为0.5 m,单幅桥面宽16.3 m,主梁中心处梁高4.3 m,桥面横坡2.5%。主梁采用“开口钢箱+混凝土桥面板”的组合结构,下部结构采用整体式布置,钢管复合桩基础,埋置式承台[2],承台和墩身均采用预制施工。

1.2 水文与气象概况

桥区天气特点温暖潮湿,气温年相差不大,降水量多且强度大。设计高水位3.82 m,设计低水位-1.63 m。有车风按照桥面VZ=25 m/s。地表分类:A类,地表粗糙度系数α=0.1;静阵风系数取1.38;桥址基准风速Vs10=47.2 m/s。

1.3 地质情况

本桥址属第四系覆盖层按成因时代及岩性特征划分为5大层,1层为主要全新统海积相淤泥、淤泥质土,2、3层为晚更新统海河交互相黏性土夹砂层,4层为晚更新统河流冲积相黏性土夹砂,5层花岗岩风化残积土。

基岩为晚侏罗世燕山第三期花岗岩,岩面较平缓,基岩全强风化发育,风化差异显著,全强风化基岩中常夹有中微风化残留体,中微风化岩面起伏大,局部地段基岩受构造挤压影响,裂隙发育,岩体软硬不均。局部发育安山玢岩岩脉。

1.4 技术标准

(1)公路等级:高速公路;

(2)设计速度:海中桥梁设计速度为100 km/h;

(3)行车道数:双向六车道;

(4)设计使用寿命:120 年;

(5)建筑限界:桥面标准宽度33.1 m,净高5.1 m;

(6)最大纵坡:≤3.5%;

(7)桥面横坡:2.5%;

(8)设计荷载:将现行交通运输部颁JTG D60-2004《公路桥梁设计通用规范》第4.3.1条规定的汽车荷载中规定的汽车荷载(公路-Ⅰ级)提高25%用于本项目设计计算。按香港《United Kingdom Highways Aency’s Departmental Standard BD37/01》规定的汽车荷载进行计算复核。

2 浅水区非通航孔桥下部结构设计

2.1 预制墩身结构设计及关键构造

浅水区非通航孔桥采用85 m 跨整墩分幅组合连续梁,墩身采用预制拼装方案。墩身采用矩形空心墩,内部设纵向腹板1道,墩身四周设倒角。为适应上部结构分离式主梁布置,桥墩自墩顶以下6 m处横向逐渐加宽至墩顶处的23.5 m,构成展翅结构。

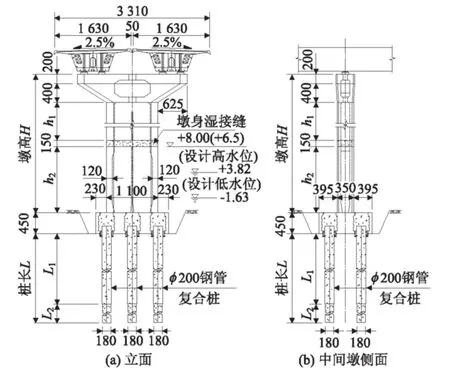

为满足墩帽结构受力,墩帽横向配置预应力钢束。墩身采用湿接缝,高墩区桥墩共设置2道接缝。第1道接缝设置在高程+8 m处,位于浪溅区以上;第2道接缝距墩顶8 m。低墩区桥墩共设置1道接缝,设置在高程+8 m处,位于浪溅区以上。其中低墩区中间墩基础结构如图1所示。

图1 低墩区中间墩基础(cm)

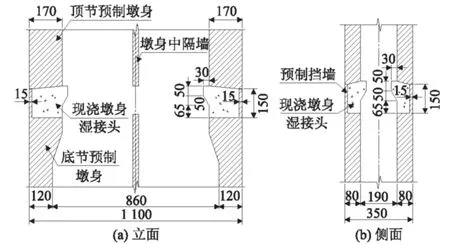

底节墩身与承台一起预制安装,墩身接缝采用湿接头进行连接,在湿接头处设置千斤顶可调整承台安装引起的倾斜度,确保墩顶平面位置准确;施工可操作性强,并且采用墩身湿接头连接更为可靠。结构耐久性强,结构动力性能好,同时也避免了因采用预应力连接方案时预应力钢束腐蚀或失效的风险。墩身现浇湿接头混凝土外侧设置预制挡墙,主要考虑了预制与现浇混凝土存在色差的问题,改善墩身外观。其中低墩区墩身顶部湿接缝连接构造如图2所示。

图2 低墩区墩身湿接缝连接构造图(cm)

2.2 预制承台结构设计

为了尽量减少基础的阻水率,港珠澳大桥非通航孔桥基础均采用埋床法预制。预制承台技术减小了施工难度,加快了施工进度,也提高了基础的耐久性。高墩区承台平面尺寸(16.8×12.1)m(横桥向×纵桥向),低墩区承台平面尺寸(15.6×11.4)m(横桥向×纵桥向),厚度均为4.5 m,四周倒以圆角,以利脱模。承台预制部分采用C45海工耐久混凝土;现浇部分采用C45微膨胀海工耐久混凝土。底节墩身和承台一起预制,高墩区承台及其底节墩身最大重量为2 650 t。低墩区预制承台及其底节墩身最大重量为2 350 t。预制承台采用四点吊装,吊点布置在承台4根角桩预留孔,吊点局部结构为钢筋混凝土结构,在承台预制时一起制作。预制承台、底节墩身构件如图3所示。

图3 预制承台、底节墩身构件示意图

2.3 预制墩身和承台耐久性措施

高程+8.0 m以上,预制墩身混凝土仅外表面采用硅烷浸渍进行防腐涂装。高程+8.0 m以下,预制墩身内外表面采用硅烷浸渍进行防腐涂装。预制承台的顶、侧面涂硅烷浸渍,这种方法使表面具有低吸水率、低Cl-渗透率的一种混凝土结构表面防腐方法。墩身浪溅区及以下(高程+8.0 m以下)的外层竖向主筋及外圈箍筋采用不锈钢钢筋[1]。

2.4 钢管复合桩设计及特点

2.4.1 钢管复合桩结构设计及创新

高墩区基础采用6根钢管复合桩,有钢管段直径220 cm,无钢管段直径200 cm,钢管长度15~25 m,桩长27~78 m;低墩区基础同样采用6根钢管复合桩,有钢管段直径200 cm,无钢管段直径180 cm,钢管长度4.5~35.5 m,桩长12~85 m;桩基按行列式布置。桩底持力层为中风化或微风化花岗岩,嵌岩深度不小于4 m。钢管材质为Q345C,钢管制作按照主体钢结构要求执行。

钢管复合桩是一种创新型结构,钢管约束了混凝土,可延缓混凝土受压时的纵向开裂,而且混凝土可以延缓或者避免钢管过早的发生局部屈曲,可以很好地发挥钢材和混凝土2种材料的力学特性。钢管使得核心混凝土受力和变形得到明显改善,在荷载作用下,混凝土压应力比无钢管时明显减小。钢管复合桩具有良好的塑性和韧性,抗震性能好。

剪力环使钢管复合桩中钢管的受力及变形显著增加, 剪力环则使其抵抗横向变形能力显著提高[8]。钢管内设置多道剪力环,即根据受力需要在钢管内壁按照一定间距,焊接多道环形钢板,保障钢管和混凝土之间竖向不发生相对滑移,传递混凝土与钢管之间的剪力。剪力环增强了钢管复合桩的整体性能,提高了其抗弯和抗压刚度。在浇筑水下混凝土过程中,防止部分泥皮可能滞留在剪力环下方区域内,将剪力环设成梯形,从而更充分地发挥钢管与混凝土的镶嵌作用。剪力环如图4所示。

图4 剪力环示意图(cm)

2.4.2 钢管复合桩防腐措施

港珠澳大桥首次提出设计年限为120 年, 由于处于海洋环境, 钢管复合桩如不采取防腐措施, 腐蚀会相当严重, 以至于影响结构安全, 缩短使用寿命[4]。为确保大桥使用年限, 必须对钢管复合桩采取安全、可靠、完善、有效的防腐系统及相应的阴极保护监测分析系统。阴极保护措施是目前对水下区和泥下区钢结构进行保护时应用最广泛、最成熟有效的措施[5-7]。

钢管外壁防腐分别对水中区和泥下区进行设计,即承台以下约20 m范围,采用高性能复合加强双层熔融结合环氧粉末涂层,内层≥300 μm,面层≥700 μm,加强双层环氧粉末涂层厚度为≥1 000 μm。其余部位采用高性能复合普通双层熔融结合环氧粉末涂层,内层≥300 μm,面层≥350 μm,复合普通双层环氧粉末涂层厚度≥650 μm。内层为耐腐蚀型涂层,面层为抗划伤耐磨涂层。

钢管内壁防腐方案按照普通级防腐涂层设计,全长范围内壁均采用高性能无溶剂液体环氧涂层,涂层厚度≥200 μm;为了提高内防腐涂层与钢管内部灌注混凝土的相对粘结强度,在内壁防腐涂层上再喷涂一层耐磨防滑涂层,涂层厚度≥50 μm。涂层具有耐蚀型、抗划伤耐磨特性。

除了在钢管内外表面喷涂防腐涂层外,钢管复合桩还采用牺牲阳极阴极保护系统,牺牲阳极布置在墩身上,保证全天候浸泡于海水中,通过混凝土中预埋的电缆与海泥下的钢管连接,能满足港珠澳大桥120年使用寿命耐久性要求。该方案满足桥梁主体结构和耐久性要求,对自然环境有良好的适应性,满足港珠澳大桥工厂化、标准化设计标准。

3 浅水区非通航孔下部结构施工

采用专门设计的可调式导向架,以保证钢管桩施工精确定位。打桩船施打钢管桩至设计深度后,采用轻型优质环保泥浆护壁、回旋钻气举反循环成孔工艺,桩基成孔后浇筑水下混凝土。

承台、墩身均在梁场内预制,在梁场内设置墩台的预制平台,预制墩台达到设计强度、龄期后,选择适合的气象水文条件,通过纵横移设备将其移至出海码头前端,通过大型浮吊吊装出海,运至设计位置处进行下放安装。预制墩身、承台的吊装如图5所示。

图5 预制墩身、承台吊装

4 结束语

港珠澳大桥的建设将加速促进粤港澳区域经济一体化发展,提升了珠江三角洲的综合竞争力。港珠澳大桥主体工程设计寿命达120年,浅水区非通航孔桥大桥建设采用了“大型化、工厂化、标准化、装配化”设计方案,同时也开展了预制承台墩身整体设计、吊装,埋置式承台、钢管复合桩的设计理念等多项技术创新,属于桥梁建设史上世界性前沿课题之一,丰富完善了我国桥梁设计、建设技术,具有重要的理论意义和工程应用价值。

[1] 中铁大桥勘测设计院有限公司.港珠澳大桥施工图[Z].武汉: 中铁大桥勘测设计院有限公司,2012. China Railway Major Bridge Reconn-aissance & Design Group Co., Ltd.Working Drawings of Hong Kong-Zhuhai-Macau Bridge[Z].Wuhan:China Railway Major Bridge Reconn-aissance &Design Group Co., Ltd.,2012.

[2] 孟凡超,刘明虎,吴伟胜,等.港珠澳大桥设计理念及桥梁创新技术[J].中国工程科学,2015,17(1): 27-35. MENG Fanchao,LIU Minghu,WU Weisheng, et al. The Design Philosophy and Bridge Innovative Technology of Hong Kong-Zhuhai-Macau Bridge[J].Eng-ineering Sciences,2015,17(1):27-35.

[3] 罗扣,王东晖,张强.港珠澳大桥浅水区非通航孔桥组合梁设计[J].桥梁建设,2013,43(3): 99-102. LUO Kou,WANG Donghui,ZHANG Qiang.Design of Composite Girders for Non-Navigable Span Bridge of Hong Kong-Zhuhai-Macau Bridge in Shallow Water Area[J].Bridge construction,2013,43(3): 99-102.

[4] 李振岭,刘红燕.跨海大桥典型基础设计[J].世界桥梁,2008,36(2):16-19. LI Zhenling,LIU Hongyan.Design of Typical Substructure of Sea-Cross-Ing Bridge[J].World Bridges,2008,36(2):16-19.

[5] 吕忠达.杭州湾跨海大桥关键技术研究与实践[M].北京:人民交通出版社,2008. LV Zhongda. Key Technologies for Hangzhou Bay Bridge[M].Beijing:China Communications Press,2008.

[6] 黄融.跨海大桥设计与施工-东海大桥[M].北京:人民交通出版社,2009. HUANG Rong, Design and Construction of the Cross Sea Bridge-Donghai Bridge [M].Beijing:China Communi-cations Press,2009.

[7] 瞿振华.跨海大桥下部结构设计与施工技术研究[D].上海:同济大学,2007. QU Zhenhua. Research of Design and Constructionof Subtructure of Cross Sea Bridge Bridge(Master Dissertation)[D].Shanghai:TongjiUniversity,2007.

[8] 张敏,马建林,苏权科,等.考虑剪力环、泥皮和防腐涂层作用的钢管复合桩工作性能模型试验研究[J].岩土力学,2014.35(2):389-396. ZHANG Min,MA Jianlin,SU Quanke,et al. Model Test Research on Work Performance of Steel Tubular Composite Pile with Shear Ring, Drilling Mud Skin and Snticorrosion Coating[J]. Rock and Shanghai:Tongji University,2014,35(2):389-396.

Substructure Design of Composite Girders for Non-Navigable Span Bridge of Hong Kong-Zhuhai-Macau Bridge in Shallow Water Area

TANG Bin WANG Donghui BIE Yeshan

(China Railway Major Bridge Reconnaissance &Design Group Co., Ltd.,Wuhan 430056,China)

The non-navigable span bridge of Hong Kong-Zhuhai-Macau Bridge in Shallow Water Area adopts 85 m continuous composite girders, the substructure of non-navigable spans is the critical works that controls the cons-truction time schedule. Combining with Hong Kong-Zhuhai-Macau Bridge engineering practice, the thesis makes detailed description about the design characters of substructure for 85 m continuous composite girders. The new techniques, such as precast concrete pier shafts, composite steel pile foundation, embedded pile caps are discussed. The method of prefabricate construction for pier caps and pier shafts is adopted, it has following advantages:rapid construction speed, quality assurance, good structure durability. Hong Kong-Zhuhai-Macau Bridge adopts the first case of design of precast pile cap and concrete pier shafts around the world, lifting construction methods, design idea of embedded pile caps and composite steel pipe piles, provides reliable technical support for cross-sea bridge construction in the future, it has important engineering practice significance.

Hong Kong-Zhuhai-Macau Bridge; precast concrete pier shafts; wet-joint; embedded pile caps; composite steel pile

2015-12-08

唐斌(1983-),男,工程师。

1674—8247(2016)01—0074—04

U448.21+2

A