石墨粉表面无敏化、活化镀铜工艺

刘斯玮,李周,肖柱,庞咏,杨子奇

石墨粉表面无敏化、活化镀铜工艺

刘斯玮,李周,肖柱,庞咏,杨子奇

(中南大学材料科学与工程学院,长沙410083)

探究一种无敏化和活化过程的石墨粉化学镀铜新工艺。研究石墨粉分别在酒石酸钾钠单络合剂、EDTA∙Na2单络合剂、酒石酸钾钠和EDTA∙Na2的双络合剂3种镀液配方中的化学镀铜行为,以及温度对镀层外观、镀覆速率、镀覆前后质量增加率的影响,并采用SEM分析方法表征施镀前后的石墨粉微观形貌。结果表明:石墨粉无敏化、活化处理条件下,可镀覆上完整的铜层。施镀反应在镀液pH值为12.5,甲醛浓度为35 mL/L条件下进行。镀覆温度为75 ℃,络合剂配方选择在乙二胺四乙酸二钠浓度(EDTA∙Na2)为30 g/L时,镀覆速率1.32 g/h,镀覆效果最佳。镀覆后的石墨粉外观呈玫红色,且镀层连续致密。

石墨粉;表面;化学镀铜;敏化;活化

传统的电接触材料由石墨或金属石墨复合物制成。石墨有着独特的润滑性,但也有明显的缺陷:易碎且强度不高。在石墨中添加金属铜弥补这些不足,制备出具有高电流承载能力以及较低接触电压降和电阻的材料[1−4]。因此,石墨铜复合材料常被用于需要高导电导热的环境中,比如电接触头、受电弓滑板、电焊电极,以及冲床轴承等领域[5−6]。石墨铜复合材料的主要制备方法有机械合金法、真空熔渗、化学镀 等[7−10]。由于石墨与铜密度相差极大,所以用机械合金法难以制备出分散均匀的复合粉末。在球磨过程中,石墨倾向于附着在金属颗粒表面,使得在后续烧结过程中,金属与金属相之间无法直接接触。并且石墨和铜的润湿性极差,在1100 ℃高温下其润湿角达140°[11−12],这使得烧结产物极易产生偏析。利用融渗技术制备石墨铜复合物时,由于两者的热膨胀系数相差太大,冷却时间存在差异,容易造成金属填充物分布不均匀且不连续。化学镀铜工艺能在石墨粉末表面形成完整、连续的金属包覆膜,将石墨铜复合物粉末在烧结过程中由原有的铜−石墨界面转换成铜−铜界面,从而避免了上述工艺中的问题,制备两相分布均匀的金属石墨复合材料[1−2]。但是在传统的石墨粉化学镀铜方法中,需对石墨粉末进行敏化及活化预处理。活化处理中需要使用金属钯或者银,这项工艺不仅成本较大,而且工序繁琐,不易保存,还需要消耗大量的还原剂[13−15]。随着科技的发展,对电接触材料的要求标准与日剧增,微量金属杂质的存在,会影响高压下电接触材料的性能,无法满足高速运转列车对于电接触材料的要求。有研究表明,由于石墨具有吸附特性,可在其表面不经敏化、活化作用直接镀铜,工艺简单且成本低廉[16−17]。镀前严格的粗化处理能使材料产生大量的活化中心,有利于金属的沉积,这一方法已被用于实践陶瓷的无敏化活化镀铜[16−18]。本文作者研究一种石墨粉无敏化、活化镀铜方法,并研究镀液配方和镀覆温度对镀层外观、镀覆速率以及化学镀反应前后粉末质量增加率的影响。本研究的工艺简单、成本低廉,可制备出镀层均匀且连续的铜包覆石墨粉末,有望为高性能石墨铜复合材料的开发提供应用 指导。

1 实验

1.1 材料和设备

本试验采用上海沪试实验室器材股份有限公司生产的人造石墨粉(SP),相对密度2.09 g/cm3。所采用的化学试剂有:C4H4KNaO6·4H2O(AR),EDTA∙Na2∙2H2O (AR),CuSO4(CP),C6H5N3(CP),2,2′-Bipyridyl(AR),HCHO(37%),C2H6O,NaOH(AR),H2SO4(98%),HNO3(68%),均为质量分数。

本试验采用的主要设备有: DF−101Z型控温式磁力搅拌器;上海日岛科学仪器有限公司产PHS−3C型酸度计;奥豪斯仪器(上海)有限公司制造的AR124CN型电子天平(max 220 g,=0.1 mg);JKF040型真空干燥箱;SHZ−DA型循环水式真空泵;CQF−50型超声波清洗器。

1.2 实验方法

1.2.1 亲水化

石墨粉表面有脂肪腻滑感,亲油疏水,利用强碱溶液可以去除其表面亲油物质,达到亲水化的目的,具体操作步骤为:将石墨粉置于10% NaOH溶液中煮沸20 min,操作过程在搅拌下进行,再将石墨粉通过真空抽滤的方法与溶液分离,用去离子水反复冲洗至中性。

1.2.2 粗化

原料石墨粉表面光滑,呈层片状结构,在化学镀中不利于金属铜粒子的沉积。粗化工艺利用硝酸溶液的强氧化性,侵蚀、改变石墨粉的微观形貌。粗化产生的表面腐蚀刻痕有利于下一步化学镀中金属的吸附、沉积,有利于增强石墨和镀层之间的结合力。具体工艺流程为:将亲水化处理后的石墨粉置于20% HNO3溶液中煮沸20 min,操作过程在搅拌下进行,再将石墨粉通过真空抽滤的方法与溶液分离,用去离子水反复冲洗至中性。处理后的石墨粉放入真空干燥箱中干燥后待用。

1.2.3 超声处理

在施镀前进行10 min超声分散处理,保证石墨颗粒在溶液中分布均匀,防止石墨粉结块、团聚,从而避免在后续施镀过程中产生粉末包覆不完全或不均匀等现象。超声装备采用SB−5200型超声波清洗机,发生器输出功率300 W,频率38 kHz。

1.2.4 镀铜

分别采用酒石酸钾钠单络合剂、EDTA∙Na2单络合剂,以及酒石酸钾钠和EDTA∙Na2·2H2O的双络合剂组成镀铜溶液配方。采用甲醛作为反应的还原剂,2,2′-联吡啶作为稳定剂,用NaOH溶液调整镀液pH至12.5,并在反应过程中不断滴加NaOH溶液,使pH值保持稳定。镀铜试验在恒温搅拌状态下进行,本试验将pH值在2 min内不再变动定义为镀铜反应到达终点的标准。

1.3 表征方法

本试验将镀铜速率定义为单位时间内质量的增加量,即=Δ/,Δ为质量增加量,即反应前后的产物质量的差值,Δ=1−0,1为反应后的质量;0为反应前质量。质量增加率为Δ/0。形貌分析在FEI公司制造的Sirion 200场发射电子显微镜上进行,电镜加速电压为20 kV。

2 结果与讨论

实验所采用的具体镀液配方如表1所列。以甲醛作为还原剂的化学镀铜溶液为碱性,为了防止铜离子沉淀,需要加入络合剂,以使铜离子成为络合离子状态。采用3种不同工艺进行对比,以期获得无敏化、活化条件下的最佳镀液配方。其中工艺A采用四水合酒石酸钾钠单络合剂配方,络合剂含量为30 g/L;工艺B采用EDTA∙Na2单络合剂配方,络合剂含量为30 g/L;工艺C 采用双络合剂配方,EDTA∙Na2和四水合酒石酸钾钠的含量分别为25 g/L和14 g/L。石墨粉的装载量为10 g/L。

表1 不同工艺下的镀液配方

2.1 温度对镀层外观的影响

表2所列为不同温度下施镀所得复合物外观的颜色。在常规的经由敏化、活化过程后再施镀的石墨粉镀铜反应中,温度一般在45~60 ℃达到最佳值。有关Pb和Ag微粒对于化学沉积的催化作用已有大量研究[19−22],然而传统方法在石墨粉无敏化、活化处理,反应温度低于70 ℃时,无法获得镀层外观良好的复合粉末。对于工艺A与工艺B,镀层外观需要在反应温度75 ℃左右才能达到较理想的玫红色,工艺C中甚至需要反应温度达80 ℃时,才能获得较为理想的镀层外观。这可能是由于在无金属微粒的催化作用下,铜的沉积需要更多的热能来激活反应,从而使得所需的反应温度升高。而当反应温度过高时,镀液不稳定,容易自分解,也无法取得理想的镀层。如反应温度达80 ℃时,工艺A镀液的稳定性变差,镀层粗糙且疏松,包覆的完整性也大大降低。所以适宜的镀覆温度应处在能激发反应进行与尚未使得镀液受热自分解的温度范围之内。

2.2 温度对化学镀铜质量增加率的影响

图1所示为采用不同镀覆温度和工艺时粉末质量增加率的变化趋势。3种工艺条件下,复合粉末的质量增加率都基本随温度升高而增加。采用工艺A时,当温度处在65 ℃以下区间内,质量增加率在20%以下小幅度增长;当温度超过65 ℃时,质量增加率的涨幅变得明显。采用工艺B时,当温度上升至70 ℃之后,质量增加率的涨幅变得明显。对于工艺C,其质量增加率随温度的变化趋势,与工艺A与B相比较为平缓,并且不存在明显的变化节点。而在温度上升至75 ℃之后,工艺B质量增加的趋势变缓,工艺A甚至出现小幅下跌。这是因为温度过高会导致镀液不稳定,反应速度过快,镀液中的部分铜离子会自沉积形成铜片析出,而不是沉积在石墨粉的表面。在80 ℃下,无论何种配比的镀液中均观察到铜片的自沉积现象。镀液中的铜离子倾向于自沉积而不是沉积在石墨粉末的表面,这会导致石墨粉末的质量增加率降低,从而使镀覆率下降。然而虽然工艺C 在高温下表现出相对较好的稳定性,但其反应速率并不理想,所得粉末的完全镀覆率也相较略低,并不能获得理想的镀层,而且反应温度的升高也使得反应成本提高。因此,从粉末质量增加率的角度来看,最佳的温度应该为75 ℃左右。

表2 不同工艺镀液配方对镀层外观的影响

图1 不同温度下复合粉末的质量增加率

2.3 温度对化学镀铜反应速率的影响

图2所示为镀铜的反应速率随温度的变化曲线。3种工艺条件下,所制备的复合粉末的反应速率随温度升高而增加。工艺A和工艺B的涨幅较为明显,其中工艺A的沉积速度最快,且随温度升高涨幅也最为明显,而工艺C 的涨幅相对前面二者较为缓慢。这是由络合剂的性质不同所导致的。强碱条件下,EDTA∙ Na2作为络合剂,与铜离子所形成的EDTA-Cu2+(lg1=18.8)的络合稳定常数大于酒石酸钾钠-Cu2+(lg=3.2)的络合稳定常数[23]。酒石酸钾钠与铜离子组成的体系中铜离子更容易被还原,镀液镀速的提高受温度影响较为显著。而当两种络合剂组成混合络合剂的配方时,其镀液的稳定性,尤其是高温下的稳定性大幅增强,优于任何一种单配方成分的镀液。然而铜离子络合物的稳定性增加会对铜离子还原过程形成阻碍,过高的稳定性使得反应所需激活温度升高,对比工艺A和工艺B,工艺C的沉积速率并不理想。沉积速率的降低以及镀覆温度的增高都会导致镀铜工艺的成本增加。因此,从工业应用的角度考虑,最佳工艺应选择工艺A或者工艺B 的单络合剂配方工艺。

图2 不同温度下复合粉末的沉积速度

2.4 SEM分析

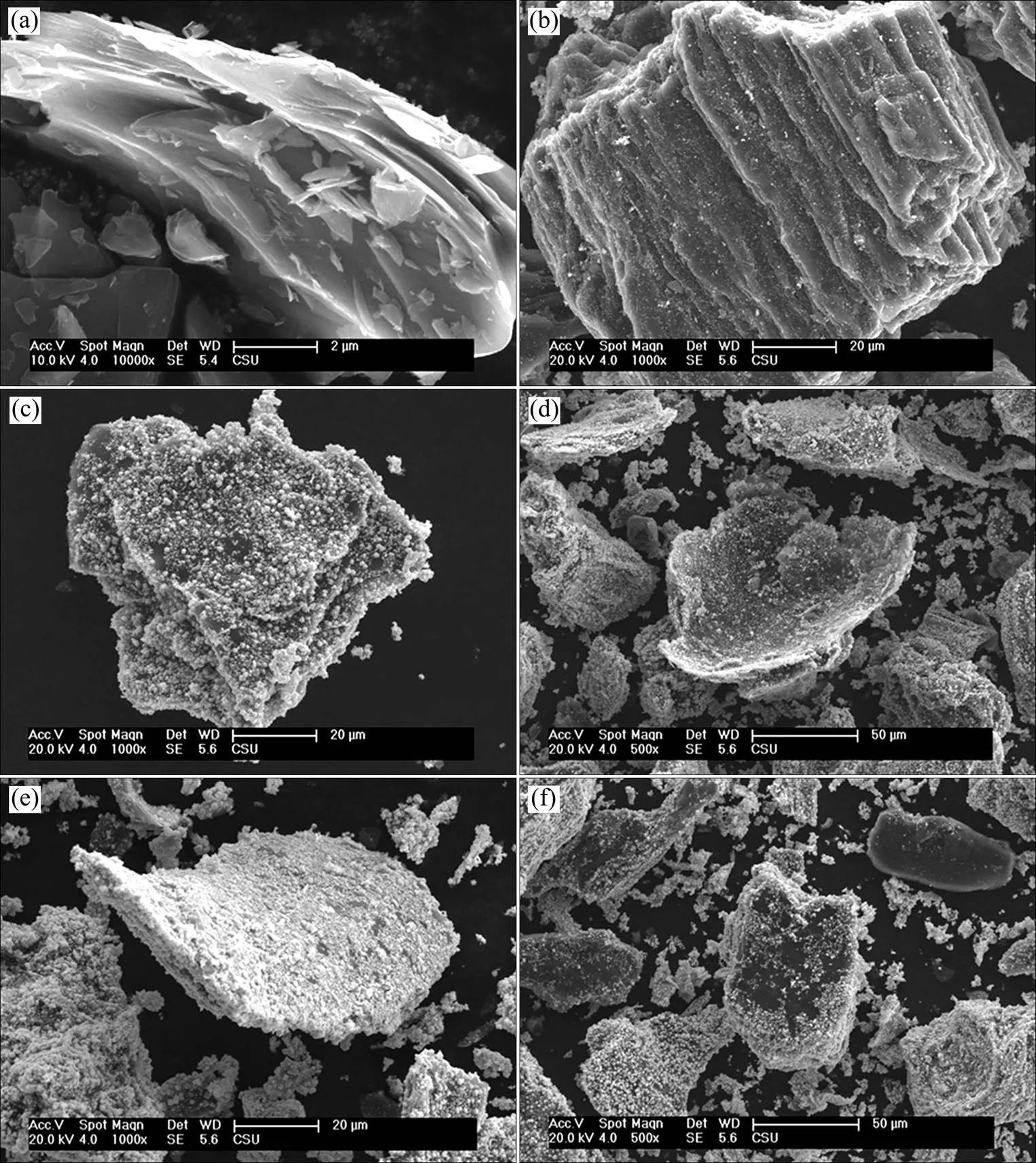

图3所示为原料石墨粉及在不同温度下施镀所得复合粉末的SEM像。其中,图3(a)所示为原料石墨粉的SEM像,图3(b)~(f)所示为在不同反应温度下,采用工艺A方法施镀后所得复合粉末的SEM像。由图3(a)可知,未经镀铜的原料石墨粉表面光滑,呈层片状结构。图3(b)所示为60 ℃下采用工艺A镀铜后的SEM像,可见经过粗化处理后的石墨颗粒表面明显较为粗糙,并且有少量微小的金属粒子吸附在石墨颗粒表面。这表明在此温度下虽然铜的还原反应能够进行,但反应可以进行的程度非常有限。图3(c)所示为65 ℃ 下采用工艺A镀铜后的复合粉末SEM像,此时镀铜反应中沉积的微小粒子已经团聚、长大,但是尚未连接成片,没有形成完整的金属镀层。图3(d)所示为将反应温度上升至70 ℃时,所得的复合粉末SEM像,可见此时的铜沉积已基本接近完全包覆状态,而当温度继续上升至如图3(f)所示的75 ℃时,金属铜的沉积已经相互连接成片,完全包裹住了石墨粉末颗粒,形成了镀覆完整的铜包石墨颗粒。如图3(f)所示,当温度上升至80 ℃时,镀层的完整性和均匀性均有所下降。可以观察到镀覆极不均匀:有部分石墨颗粒几乎没有铜的沉积,而部分石墨颗粒则完全被铜层包裹。甚至出现了在同一个石墨粉颗粒上,某一个表面包裹完整,而另一面则只有少量金属颗粒沉积的现象。这可能是由于铜的还原反应是一个析氢反应,当温度过高时,短时间内反应快速进行会大量消耗溶液中的H+,引起镀液局部pH急速变化。并且反应中氢气的产生也会引起镀液的局部温度下降,从而导致镀液中pH和温度的分布不均,进而引起镀覆不均的现象。综上分析,最佳的镀覆温度应该选择在75 ℃。

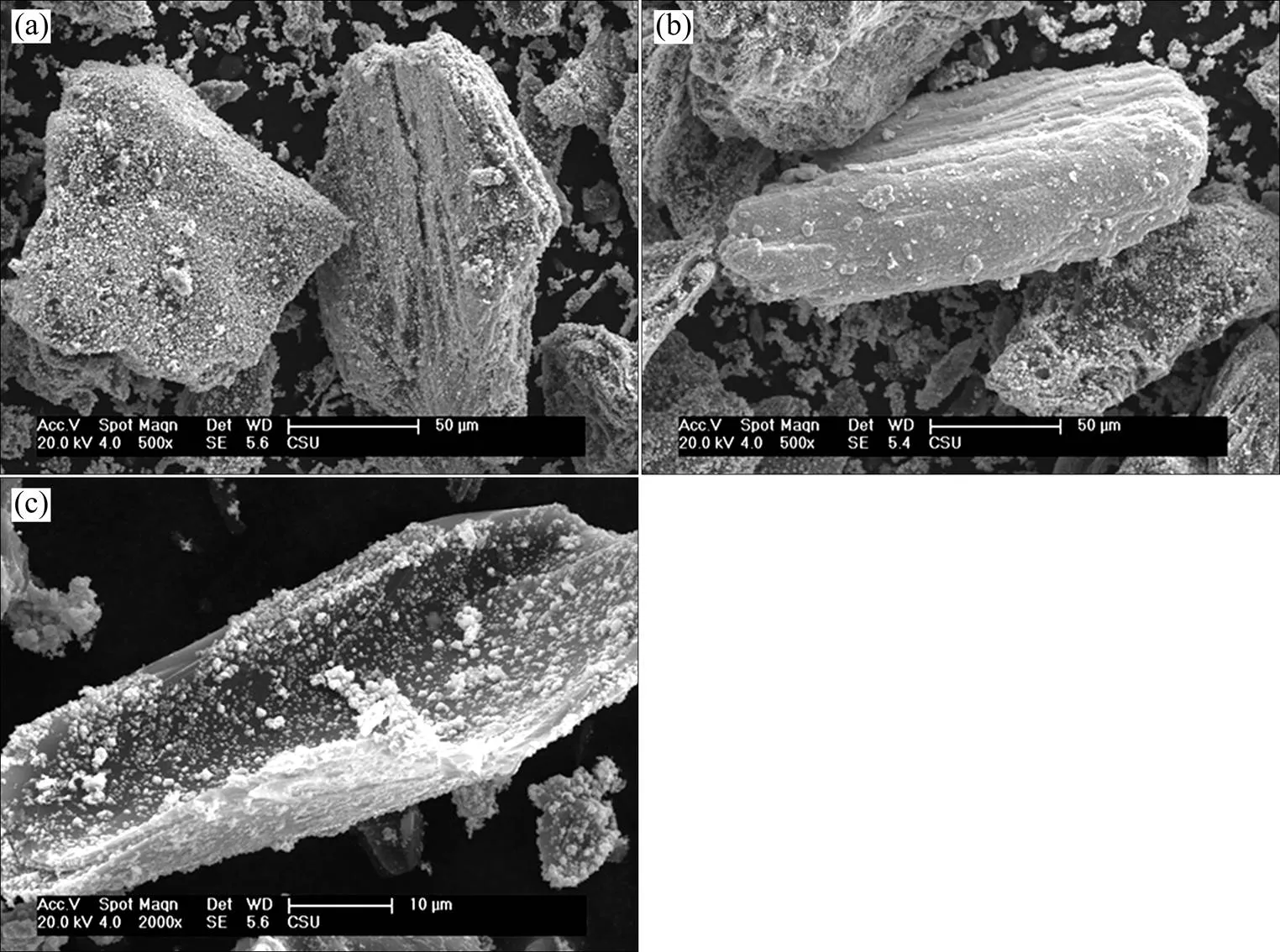

图4所示为施镀温度为75 ℃时,采用不同工艺施镀所得复合粉末的SEM像。由图4可见,3种工艺都可在石墨粉颗粒表面镀铜层,并且镀覆均匀。其中图4(a)和图4(b)中的石墨粉颗粒已经完全被镀层包裹,形成了结构完整的铜包石墨颗粒。相比之下,工艺C制备得到的石墨粉表面铜的沉积则有限,尚未形成完整的铜包覆层。3种工艺中,工艺B制得的镀层连续致密,镀覆效果最好。

镀铜基体是导体还是非导体,对于晶核的形成和长大有很大的影响[19]。石墨属于具有晶体结构的导体,不同于非导体,它本身具有催化活性,具有能促进铜微粒沉积的催化形核中心。由于基体和晶核之间的点阵常数接近,会使得它们的原子在接触面上更倾向于吻合,界面能相对较低,有利于减小镀铜反应体系的自由焓,因此更易于在基体上形核[24]。

实验结果表明:在75 ℃下,采用酒石酸钾钠或者EDTA∙Na2单络合剂配方的施镀工艺,能取得理想的镀覆效果,并可兼顾镀覆效率。尤其是采用EDTA∙Na2单络合剂配方的施镀工艺所得的复合粉末,其镀层连续且致密,包裹率高。镀铜反应机理[25]表明,甲醛的水合物与氢氧根反应形成具有电化学活性的亚甲基二羟基阴离子,这种阴离子具有较大的表面能,能在金属基体发生氧化,产生电子跃迁,甲醛被氧化,同时镀液中的Cu2+获得电子,还原成Cu或Cu+,另一部分电子被吸附于基体表面的H-捕获而以氢气形式放出。从分子结构来看,EDTA含有2个叔胺基和4个羧基。羧基能与铜离子结合,且有较高的稳定度,叔胺基对甲醛的羰基对甲醛的氧化有阻滞作用,因此EDTA在镀液中不仅是一种络合剂,也是一种稳定剂。工艺C利用了石墨自催化的特性,在热激活条件下可制备得成分纯净的石墨铜复合粉末,且其镀层外观呈玫红色,镀覆完整,反应速率适中,镀层质量增加率达最佳值。

图3 原料石墨粉以及不同温度施镀所得复合粉末的SEM像

图4 75 ℃下不同工艺镀铜所得复合粉末的SEM像

3 结论

1) 经过粗化处理后的石墨粉可以不经敏化、活化过程而镀覆上金属铜层,并且镀层连续均匀、镀覆率高。

2) 在反应温度低于75 ℃时,石墨粉末施镀后的质量增加率随反应温度升高而增加,而当反应温度高于75 ℃时,增长率减缓或呈负增长。温度过高与过低均不利于铜离子在石墨粉表面的沉积。

3) 在相同工艺条件下,施镀温度越高,铜的沉积速度越快。对于单络合剂配方的施镀工艺,随温度升高,其反应速度增加明显。对于采用双络合剂配方的施镀工艺,温度升高,反应速度增加平缓。

[1] LEE P K. High-current brush material development, Part I: Sintered metal-coated graphite[J]. IEEE Transactions on Composites, Hybrids, and Manufacturing Technology, 1980, 3(1): 4.

[2] 张金生, 樊毅, 吴芳, 等. 非金属颗粒表面镀铜及其对烧结摩擦材料强度的影响[J]. 粉末冶金材料科学与工程, 2000, 5(3): 201−204. ZHANG Jinsheng, FAN Yi, WU Fang, et al. Study on the strength of the sintering friction materials by nonmetallic particles electroless plating with copper[J]. Materials Science and Engineering of Powder Metallurgy, 2000, 5(3): 201−204.

[3] MENEZES P L, ROHATGI P K, LOVELL M R. Self-Lubricating Behavior of Graphite Reinforced Metal Matrix Composites[M]. Wisconsin: Springer Berlin Heidelberg, 2012: 445−480.

[4] KOVACIK J, EMMER S, BIELEK J. Thermal conductivity of Cu-graphite composites[J]. International Journal of Thermal Sciences, 2015, 90(4): 298−302.

[5] ORUNMWENSE F F O. Sintered copper-graphite powder compacts for industrial applications[J]. Powder Metallurgy, 2002, 57(7/8): 62−66.

[6] OKADA K, YOSHIDA M. Copper-graphite brushes lined with porous metals[C]// Proceedings of the 37th IEEE Holm Conference on Electrical Contacts, San Francisco: Electrical Contacts and Electromechanical Components, 1991: 149−152.

[7] MAHDI F M, RAZOOQI R N, IRHAYYIM S S. Effect of graphite content and milling time on physical properties of copper-graphite composites prepared by powder metallurgy route[J]. Australian Journal of Basic & Applied Sciences, 2013, 7(12): 245.

[8] RAN L, PENG K, YI M, et al. Ablation property of a C/C-Cu composite prepared by pressureless infiltration[J]. Materials Letters, 2011, 65(13): 2076−2078.

[9] JIN Y P, HU M. Effect of ball milling on mechanical properties of graphite/copper matrix composites[J]. High Performance Structures & Materials Engineering, 2011, 217/218(3): 936−940.

[10] SAMAL C P, PARIHAR J S, CHAIRA D. The effect of milling and sintering techniques on mechanical properties of Cu–graphite metal matrix composite prepared by powder metallurgy route[J]. Journal of Alloys and Compounds, 2013, 569(9): 95−101.

[11] MARQUES M T, CORREIA J B, CONDE O. Carbon solubility in nano-structured copper[J]. Scripta Materialia, 2004, 50(7): 963−967.

[12] LOPEZ G A, MITTEMEIJER E J. The solubility of C in solid Cu[J]. Scripta Materialia, 2004, 51(1): 1−5.

[13] CHEN L, YU G, CHU Y, et al. Effect of three types of surfactants on fabrication of Cu-coated graphite powders[J]. Advanced Powder Technology, 2013, 24(1): 281−287.

[14] 王彪, 许少凡. 石墨表面无敏化及活化的化学镀铜法[J]. 表面技术, 2004, 33(6): 55−56. WANG biao, XU Shaofan. Electroless copper plating on graphite surface without activation and sensitization[J]. Surface Technology, 2004, 33(6): 55−56.

[15] ZHANG X, YANG S C. Study on the activation of nonmetal electroless copper with semiconductor oxide [J]. Electroplating &Pollution Control, 1989, 9(1): 19−21.

[16] GUO Z J, ZHAO X C, GUO Q L, et al. Study on the new technique of Cu micro-plating based on ceramics[J]. Electrochemistry, 2005, 11(1): 42−45.

[17] PAN C T. Selective electroless copper plating micro-coil assisted by 248 nm excimer laser[J]. Microelectronic Engineering, 2004, 71(3/4): 242−251.

[18] WANG J, YU Z Z. Development of laser plating[J]. Plating and Finishing, 1999, 21(2): 1−5.

[19] KANANI N. Electroplating: Basic Principles, Processes and Practice[M]. Amstel dam: Elsevier Science, 2004.

[20] LIU Q, HE X B. Thermophysical properties and microstructure of graphite flake/copper composites processed by electroless copper coating[J]. Journal of Alloys and Compounds, 2014, 587(3): 255−259.

[21] CHEN X H, XIA J T. Carbon-nanotube metal-matrix composites prepared by electroless plating[J]. Composites Science and Technology, 2000, 60(2): 301−306.

[22] SHUKLA S, SEAL S, RAHAMAN Z, et al, Electroless copper coating of cenospheres using silver nitrate activator[J]. Materials Letters, 2002, 57(1): 151−156.

[23] KOTRLY S, SUCHA L, ELLIS H. Handbook of Chemical Equilibria in Analytical Chemistry[M]. New York: Halsted Press, 1985.

[24] PALANIAPPA M, BABU G V, BALASUBRANANIAN K. Electroless nickel–phosphorus plating on graphite powder[J]. Materials Science and Engineering: A, 2007, 471(1/2): 165−168.

[25] YLI-PENTTI A. 4.11-Electropating and electroless plating[J]. Comprehensive Materials Processing, 2014, 198(4): 277−306.

(编辑 高海燕)

Electroless copper coating on graphite powders without sensitization and activation

LIU Siwei, LI Zhou, XIAO Zhu, PANG Yong, YAHG Ziqi

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

A novel technology of electroless copper coating on graphite powders was developed without sensitization and activation treatment. Three kinds of bath agent were tested: potassium sodium tartrate, EDTA×Na2, and a mixture of these two agents. The effects of reaction temperature on the microstructure, deposition speed and mass growth rate of Cu-coatings were studied. SEM was used to characterize the micro morphology of Cu-coated powders. The results show that the electroless copper coatings can be produced on graphite powders without sensitizing and activating treatments. The experiments are carried out in the plating solution, with a pH value of 12.5 and a CHCHO concentration of 35 mL/L. The graphite powders with a consecutive, compact and rosyredcolor Cu coating can be obtained at 75 ℃ with EDTA×Na2concentration of 30 g/L.

graphite powder; surface; electroless copper coating; sensitization; activation

TQ 153.1

A

1673−0224(2016)03−395−07

2015−04−23;

2015−07−01

李周,教授, 博士。电话:13187215388;E-mail: lizhou6931@163.com