电子束非穿透焊中束流品质对焊缝质量的影响

滕文华,张伟超,沈显峰,余 洋

(中国工程物理研究院机械制造工艺研究所,四川绵阳621900)

电子束非穿透焊中束流品质对焊缝质量的影响

滕文华,张伟超,沈显峰,余 洋

(中国工程物理研究院机械制造工艺研究所,四川绵阳621900)

针对电子束非穿透焊接,通过工艺试验研究束流品质与焊缝内部质量之间的关系,发现影响非穿透焊中产生钉尖缺陷的主要因素是束流品质的下部宽度和峰值能量,并进行了理论分析。采用Design-Expert软件响应面分析法,建立束流品质与焊缝熔深之间的数学模型。

电子束焊;束流品质;焊缝质量

0 前言

焊缝质量是决定电子束焊接接头承载性能的关键要素,是电子束焊接质量控制的主要对象。焊缝质量可以用两个特征来表示,一是焊缝熔深,另一个是焊缝内部质量。由于在产品上形成的焊缝熔深等质量特性不易测量,因此电子束焊接属于特殊工艺。在电子束焊接中,电子束束流是直接作用于工件形成焊缝的能量源,掌握束流品质对电子束焊缝质量的影响规律是建立基于束流品质控制的电子束焊接质量方法的重要前提之一。本研究的束流品质用四个参数来表征,分别是上部宽度、中部宽度、下部宽度和峰值能量,如图1所示。

图1 束流品质的四个表征参数

1 束流品质对焊缝内部质量的影响规律

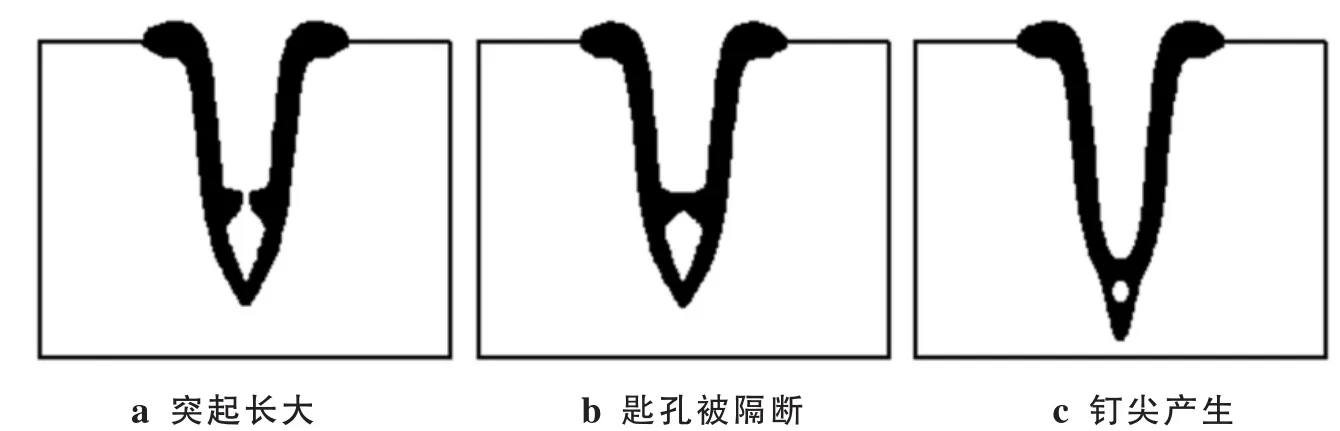

在电子束非穿透焊中,焊缝内部出现的超标气孔往往以焊缝底部的气孔(或空洞)为主。这是因为电子束在未熔透情况下容易出现钉尖缺陷,这些钉尖缺陷不仅会造成焊缝底部凹凸不平,有些钉尖甚至插进基体金属,钉尖缺陷的产生将导致焊缝底部产生气孔或空洞,如图2所示。

图2 焊缝底部气孔

在电子束焊接中,焊缝内部质量是影响产品焊接接头承载性能的重要因素之一,较多的气孔将直接降低焊接结构的强度,其主要原因是气孔减小了结构承载横截面的有效面积,并且在孔洞周围产生了应力集中。

因此,在电子束非穿透焊中,控制钉尖缺陷的产生是抑制气孔的最佳技术措施。为此,开展了不同束流品质下焊缝底部钉尖缺陷的发生情况,以期找出抑制钉尖缺陷产生的规律。焊接试验在不锈钢对接试板上进行,主要工艺参数如表1所示,共进行了7组试验。为正确揭示束流品质对内部气孔的影响规律,7组试验采用的加速电压、工作距离、焊接速度、搅拌函数均一致。

表1 焊接主要工艺参数

不同束流品质下的焊缝形貌如图3所示,不同束流品质所形成的焊缝内部质量差别明显:1号、2号、3号焊缝的底部存在明显的气孔,钉尖缺陷的特征较为明显,这些钉尖缺陷造成了焊缝底部凹凸不平,有些钉尖甚至插进基体金属;4号、5号、6号焊缝的底部逐步趋向平滑,焊缝底部也未发现明显的钉尖缺陷和气孔;7号焊缝的底部非常光滑,焊缝内部无任何可见的钉尖缺陷和气孔。在相似的峰值能量下,形成的焊缝内部质量完全不同(3号、6号),而这两种焊缝束流品质最大的区别是其束流品值的上部宽度、中部宽度和下部宽度。

在电子束深熔焊过程中,Schauer分析匙孔内力,认为电子束焊接过程中匙孔壁面受蒸汽反冲压力和表面张力的作用,在匙孔壁面上存在一个力的平衡点。在力的平衡点以下,蒸汽反冲压力大于表面张力;之上是表面张力大于蒸汽反冲压力。在这种力的作用下,匙孔上部液态金属在表面张力的驱动下轻微向内流动,到达压力平衡区,形成一个熔体突出物(见图4a),此时少量的熔体突出物可能进入束流通道,一旦它进入束流通道,熔体上表面被加热到很高的温度,直至蒸发,破坏了原来的压力平衡,同时产生很大的反冲作用力驱使突出物熔体流向匙孔底部(见图4b),这样部分填入匙孔(见图4c),接着束流在一个较厚的熔池上作用,通过熔体钻入一个孔(见图4d),重新建立压力平衡,整个过程周期性发生[1]。

综合以上试验结果,并结合Schauer提出的匙孔振荡理论,发现束流品值的下部宽度是影响钉尖缺陷产生的重要因素之一。在电子束焊接中,熔体突出物由熔池上方向底部不断周期性移动,在接近熔池的底部时,一方面由于匙孔的波动会引起局部区域附近液态金属都向“突起”位置流动,“突起”将继续变大;另一方面,在熔池底部匙孔尺寸逐步趋向狭小,两方面的综合作用将导致“突起”闭合(见图5b),完全隔断入射的电子束,从而造成作用于匙孔底部的电子束受到金属蒸发量的影响,焊缝底部在焊接过程中得到不同的热输入,造成熔深不一致,即产生钉尖缺陷,这种钉尖缺陷将导致气孔或空洞的产生概率变大(见图5c)。当束流品质的下部宽度足够大时,将使接近熔池底部的匙孔尺寸变大,这时即使变大的突起也不能发生闭合,从而避免了钉尖缺陷的产生。在电子束焊接中,通过控制束流品质下部宽度达到一定阈值可以获得无钉尖缺陷的焊缝,因此控制束流品质下部宽度是保证焊缝内部质量的首要因素。

2 束流品质对焊缝熔深的影响规律

2.1 第一轮实验

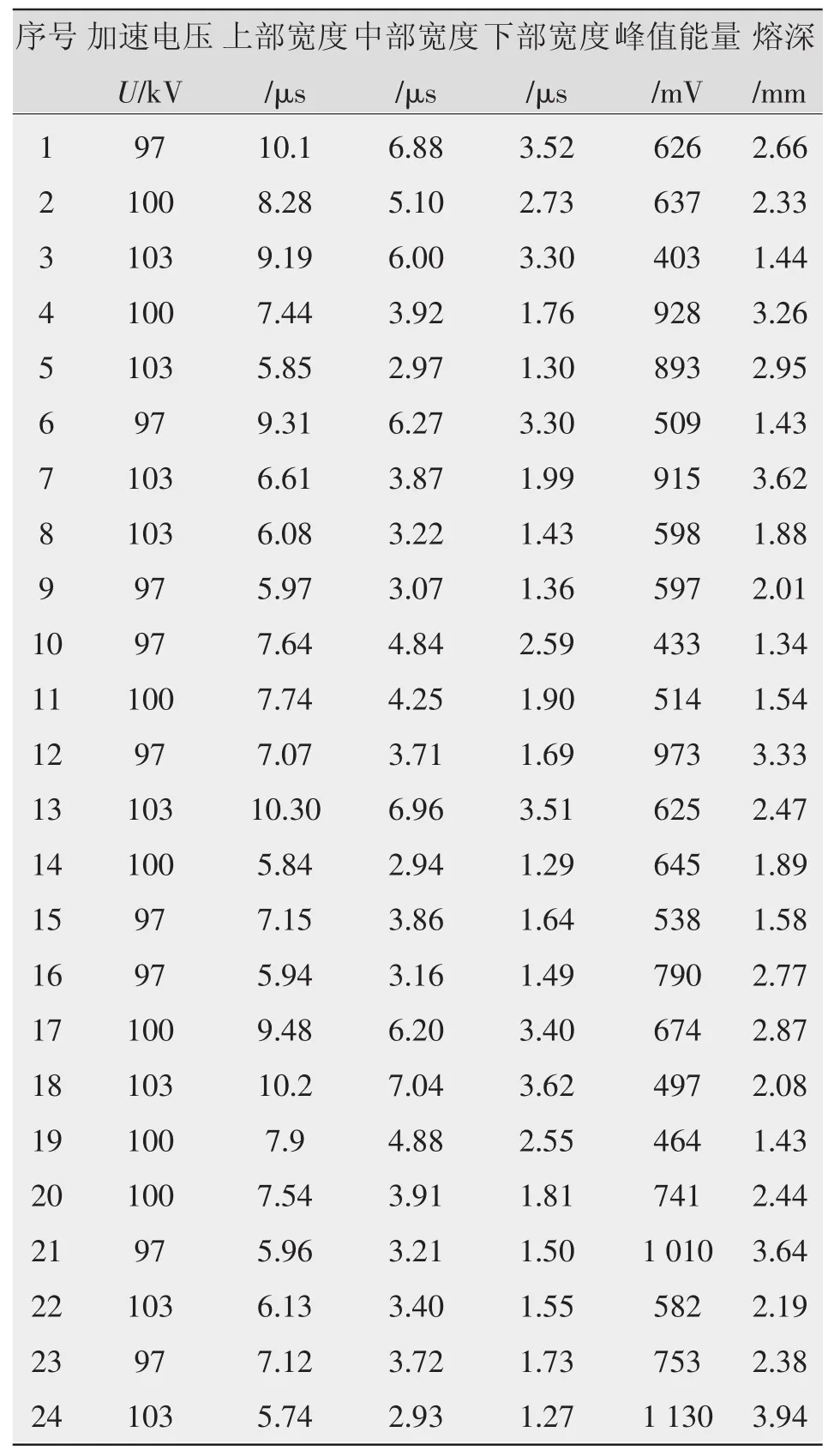

首轮焊接实验在平板直接进行表面堆焊,不采用对接焊接结构,排除加工精度和对接间隙等因素的影响。焊接时控制各焊道之间的距离,且保证每次焊接的位置相同,起弧、收弧尺寸以及焊接长度的相同,排除因输入热量、散热等状况的不同而导致的差异。堆焊的主要工艺参数以及对应的束流品质参数和熔深结果如表2所示,24组试验均采用相同的工作距离(500mm)和焊接速度(1000mm/min)。

图3 不同束流品质下焊缝的形貌

图4 匙孔振荡模式

分别考察束流品质四个表征参数与熔深之间的对应关系,如图6所示,熔深与峰值能量的关系最为密切,具有较为一致的对应关系。

图5 焊缝底部钉尖形成过程

图6 束流品质表征参数与熔深的对应关系

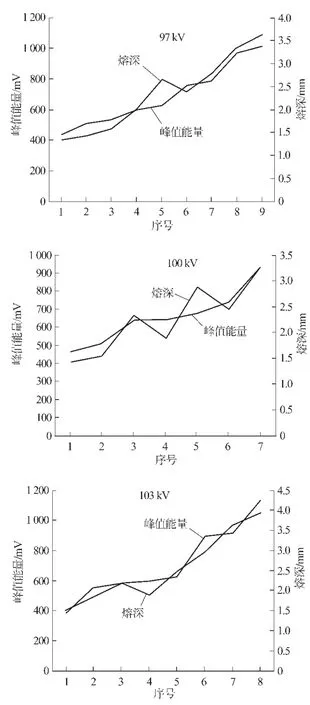

三种不同加速电压下,峰值能量与熔深之间的关系如图7所示,由图7可知,熔深与峰值能量之间存在着较为一致的关系,随着峰值能量增大,熔深也呈现增加趋势,但是三种电压下均存在着少数的突变点。研究发现这些突变点均是下部宽度较大的点。不同加速电压下,相近的峰值能量所获得熔深是不同的,随着加速电压的增大,同样的峰值能量可以获得更大的熔深。在电子束焊接过程中,加速电压是电子产生加速的动力,加速电压越大,汽化毛细血管作用中的散射损失较低,相应的熔深就越大。

2.2 第二轮实验

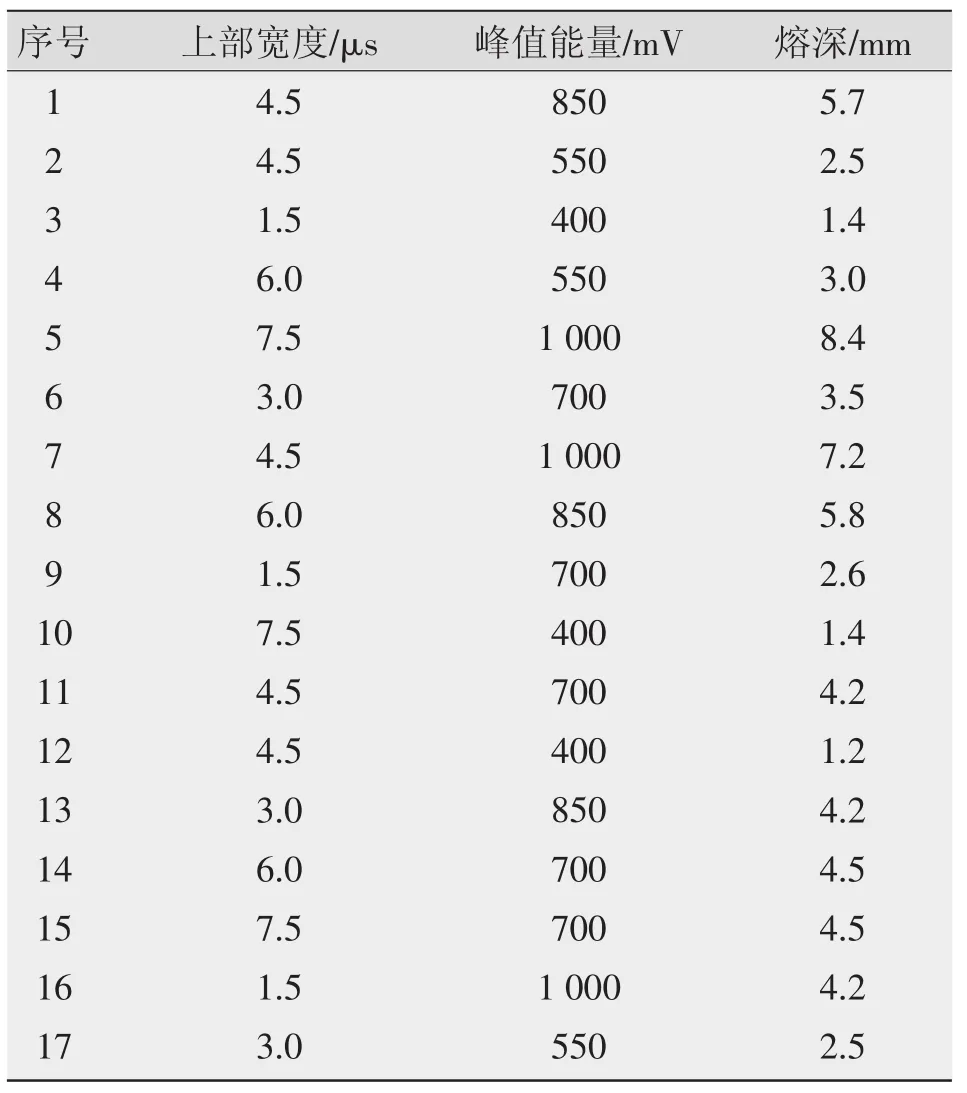

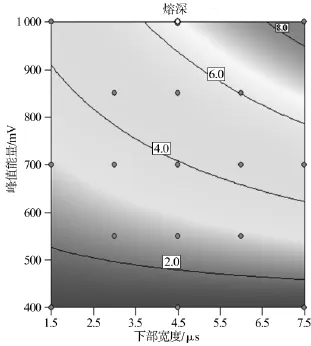

根据第一轮的实验结果,又进行了第二轮实验。实验的前提是保持加速电压不变,采用的基本工艺参数与表1一致,焊接试验同样是在不锈钢对接试板上进行。利用Design-Expert软件响应面分析法(Response surface method)进行了试验设计。以熔深为设计目标,以下部宽度、峰值能量两个影响因素作为设计输入,选取合适的取值范围,最终试验的设计方案和测试结果如表3所示。在分析(Analysis)模块下完成二次多项式模型拟合。拟合模型的残差分布情况如图8所示,残差各点的分布几乎在一条直线上,模型拟合效果较好。最终获得熔深与下部宽度、峰值能量之间的二次方程模型。

表2 束流品质参数及对应的焊接熔深

下部宽度、峰值能量与熔深之间的等高云图如图9所示。峰值能量对焊缝熔深的影响最大,熔深随着峰值能量的增大而急剧增加;下部宽度同样也对熔深有影响,随着下部开口宽度的增加,熔深也将增加,这种影响程度随着峰值能量的增加而加剧,但是在较低的峰值能量下,影响并不明显,这也解释了为什么在图7中不同电压下均存在着几个突变点。

图7 三种电压下峰值能量与熔深的对应关系

在电子束焊接过程中,高速电子束流轰击工件,将电子束动能转化为晶格振动能,使工件快速升温,熔化并气化母材,液态金属在金属蒸汽流的反冲作用力下形成凹陷的“匙孔”(见图10),高能密度的电子束流通过该匙孔直接达到熔池底部,轰击“匙孔”底部未被熔化的金属,随着焊接过程工件的移动,便形成了焊缝[2]。根据Schauer提出的匙孔振荡理论,由于匙孔壁“突起”的存在,并不是全部的电子束都作用于“匙孔”底部,但是随着下部宽度的增大,这种削弱电子束能量的作用将进一步减弱,将直接增加熔深。

表3 试验设计方案与测试结果

图8 拟合模型残差分布

图9 下部宽度、峰值能量、熔深之间的等高云图

图10 匙孔模型

3 结论

实验发现,束流品质的下部宽度和峰值能量是影响焊缝质量的重要因素,焊缝内部质量与下部口宽度直接相关,焊缝熔深与束流品质的下部宽度和峰值能量两个表征参数有关。因此,建立基于束流品质的电子束质量控制方法的核心是控制束流品质上述的两个表征参数。

[1]周琦,刘方军.电子束深穿透焊接过程匙孔动力学研究进展[J].焊接学报,2001(3):88-92.

[2]张春柱,杨美周.电子束焊接焊缝气孔缺陷分析及预防[J].机电信息,2015(15):85-87.

Influence of beam quality on weld quality in electron beam non penetration welding

TENG Wenhua,ZHANG Weichao,SHEN Xianfeng,YU Yang

(InstituteofMechanicalManufacturingTechnology,ChinaAcademyofEngineeringPhysics,Mianyang 621900,China)

In view of the non penetrating electron beam welding,study the relationship between beam quality and internal quality of the weld joint through the process test,find the main factor that effect of non penetrating welding nail tip defect is the beam quality of the bottom width and peak power,and has carried on the theoretical analysis.The mathematical model of beam quality and weld penetration is established byusingthe response surface analysis method ofdesign-expert software.

electron beam welding;beam quality;weld quality

TG456.3

A

1001-2303(2016)06-0101-06

10.7512/j.issn.1001-2303.2016.06.21

2016-04-02

滕文华(1976—),男,山东青岛人,高级工程师,硕士,主要从事激光加工、电子束焊接工艺技术的研究工作。