HXD3C型机车转向架构架焊接工艺难点解析

谢志勇

(中国中车天津电力机车有限公司,天津 300452)

HXD3C型机车转向架构架焊接工艺难点解析

谢志勇

(中国中车天津电力机车有限公司,天津 300452)

本文针对HXD3C型大功率机车转向架构架的焊接变形控制和影响构架疲劳强度主要焊缝的焊接质量控制的两大焊接工艺难点进行详细解析,以期为HXD3C型大功率电力机车转向架构架制造工艺和质量的持续改进和提高提供技术参考。

转向架 构架 焊接变形 疲劳强度

引言

HXD3C型大功率电力机车是HXD3型和HXD3B型电力机车的改进型。转向架构架作为电力机车的关键部件,在机车行驶过程中起着承接各个机车部件和承受机车静载和运行过程中剧烈振动产生的交变载荷的作用,其制造质量直接影响机车运行的安全。

1 HXD3C型转向架构架的结构特点

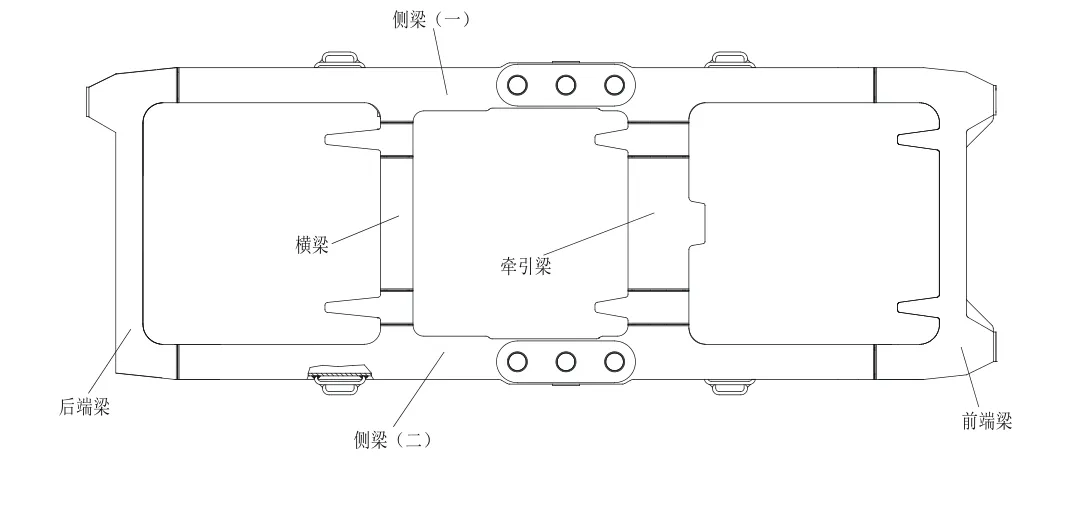

HXD3C型转向架构架为目字型结构,外形最大尺寸为6738mm×2710mm×1129mm,由侧梁(一)、侧梁(二)、牵引梁、横梁、前端梁、后端梁及各附件组成(见图1)。

图1 构架结构示意图

2 HXD3C型构架的主要焊接工艺难点

HXD3C型构架选用材料Q345E优质结构钢板,板材厚度较厚,下盖板板厚30mm,上盖板和立板板厚20mm。构架制造过程中焊接量很大,共分布有40条全焊透对接焊缝、24条累计总长约80m的全焊透T型接头角焊缝以及各类连接角焊缝。制造过程中能否有效控制焊接造成的变形,是构架焊接的主要工艺难点。

3 HXD3C型构架焊接变形控制工艺解析

构架的焊接变形主要表现为构架横向和纵向的焊接收缩变形和构架整体的焊接挠曲变形。在构架制造过程中,要始终以构架下盖板为工装定位、尺寸划线、质量检验的基准面。这样才能确保构架制造和检验基准的一致,并通过有效的工艺手段实现对构架焊接变形的控制。

3.1 构架的横向和纵向焊接变形控制工艺

在构架制造过程中,为达到构架的图纸设计尺寸要求,需要在制造过程中控制构架的横向和纵向的焊接收缩变形。通过在构架各梁板料下料前进行焊接工艺补偿放量和在构架整体组焊时进行装配尺寸的焊接工艺补偿放量,从而有效控制焊接变形对构架尺寸的影响。

3.1.1 构架各梁体的焊接工艺补偿放量

制造过程中,对构架各梁体的焊接工艺补偿放量通过各梁板料备料时增加下料尺寸实现。根据各梁体焊接量大小和梁体长度,纵向的侧梁按经验数据1.5‰进行焊接工艺补偿放量,其余各横向梁按1‰进行焊接工艺补偿放量。焊后各梁经调直后的实际测量数据采集显示,各横向梁实际焊接收缩量与焊接工艺补偿放量吻合,纵向的侧梁实际收缩量6.5mm,比8mm的焊接工艺补偿放量少收缩了1.5mm。由于侧梁焊后两端还需经机加工坡口后才能得到成型尺寸,超出1.5mm的放量误差并不影响侧梁焊后成型尺寸。考虑到各侧梁梁体调直情况的差异,在后续构架生产中,侧梁仍按1.5‰进行焊接工艺补偿放量。

3.1.2 构架整体的焊接工艺补偿放量

构架整体的焊接工艺补偿放量是通过在构架整体组焊时增加构架纵向和横向装配尺寸来实现的。由于产生构架整体纵向焊接收缩变形的焊缝主要是构架组焊时的横向对接焊缝,根据横向对接焊缝焊接量,结合现场经验,在构架长度方向装配尺寸增加5mm的焊接工艺补偿放量。由于产生构架整体横向焊接收缩变形的焊缝,主要是构架组焊时的纵向对接焊缝,根据纵向对接焊缝焊接量,结合现场经验,在构架宽度方向装配尺寸增加3mm的焊接工艺补偿放量。焊后对构架纵向和横向关键尺寸实测数据采集显示,与图纸设计尺寸吻合。

3.1.3 构架整体组焊时对接焊缝焊接顺序

HXD3C型构架整体组焊时对接焊缝共有36条,主要产生构架的横向和纵向的焊接收缩变形。由于构架焊后需要进行焊后消除应力退火,为减少构架退火后因焊接残余应力被释放产生的变形,在制定构架焊接顺序时,要尽量让产生焊接收缩量较大的焊缝能够在较少的结构拘束条件下焊接,以减少结构焊接残余应力的产生。为此,构架整体组焊时的焊接顺序应按照先焊接立板对接焊缝,后焊接盖板对接焊缝;先焊接纵向对接焊缝,后焊接横向对接焊缝的原则设定。经构架的生产验证,取得了良好的构架横向和纵向焊接变形控制效果。

3.2 构架的焊接挠曲变形控制工艺解析

3.2.1 构架各梁体的焊接挠曲变形控制工艺

构架各梁体装配的准确性,将直接影响对梁体焊接挠曲变形的控制。由于各个梁体制造过程中都采用了有定位和加紧装置的装配工装,工装上加紧装置的工作状态对梁体装配尺寸和形位公差的检测结果的准确性影响很大。各梁体装配尺寸和形位公差的测量,应该在工装上所有加紧装置和梁体装配定位点焊完全一致的工况下测量才有效。这是控制好梁体焊接挠曲变形的第一步,也是关键一步。

由于构架的焊接挠曲变形无法完全避免,稍微的整体上挠对构架的结构强度有益。在安排构架各梁体焊缝的焊接顺序时,要有意识地先从下盖板和立板焊接的T型角焊缝焊起。这样有益于梁体形成背向下盖板的上挠,也有利于构架的整体上挠。

在焊接长度较长的侧梁(一)和侧梁(二)时,两个梁体要采用同样的焊接顺序,使焊接挠曲变形方向一致。如果需要对侧梁进行二次调梁,梁体调直后也要保证两侧梁的挠度方向一致,以形成背向下盖板的上挠。

经实际生产的验证,按以上工艺控制构架前端梁、后端梁、中间横梁、牵引梁四个较短梁体,焊后挠曲变形基本控制在质量范围内,不需要进行二次调梁。较长梁体侧梁的焊接挠曲变形基本控制在1~5mm一个较小的范围内。对挠曲变形超出质量范围的侧梁梁体,则可采用油压机机械矫形的方法进行二次调梁,直到调直梁体。

3.2.2 构架整体的焊接挠曲变形控制工艺

构架整体组焊时,各梁接口处立板与上、下盖板焊接的T型角接焊缝和构架整体组焊时与各附件焊接的角接焊缝,是产生构架焊接挠曲变形的主要因素。焊接过程中,采用沿构架的纵向方向由两名焊工同时对称施焊的方法,并设定合理的焊接顺序,平衡好构架上、下面角接焊缝引起的焊接变形,以有效控制构架整体的焊接挠曲变形。经实际生产验证,构架焊后和消除应力退火后,整体尺寸和四角高度差均符合质量要求,挠度上挠。

4 影响HXD3C型构架疲劳强度的主要焊缝焊接工艺难点

4.1 构架盖板与立板焊接的T型角接焊缝的焊接

根据构架有限元分析,构架焊缝疲劳强度最危险位置位于侧梁下盖板(30mm厚)与外部立板(20mm厚)焊接的T型角接焊缝上。为保证该焊缝的焊接质量同时兼顾焊接效率,采用CLOOS焊接机器人单丝焊加双丝焊的混合焊接工艺焊接。焊缝共5层焊道,1、2层焊道采用单丝焊,3、4、5层焊道采用双丝焊。通过产前工作试件试验发现,机器人焊接的主要焊缝缺陷为层间未熔合。为消除焊缝层间未熔合缺陷,改进工艺后,确定将CLOOS焊接机器人各层的焊接位置设置,如图2所示。通过多次验证此焊接位置的工作试件,结果显示焊缝均未再出现层间未熔合焊接缺陷,从而确保了焊缝的焊接质量。

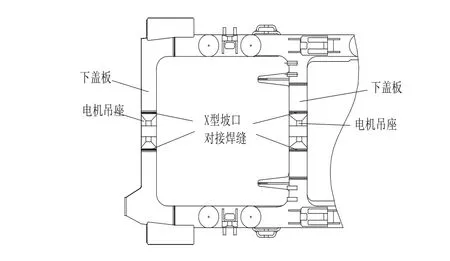

4.2 后端梁、横梁的下盖板与电机吊座焊接的X型坡口对接焊缝

根据HXD3C型构架检修数据采集,构架后端梁和横梁的下盖板与电机吊座焊接的4条X型对接焊缝最容易发生疲劳失效(焊缝位置见图3)。因此,保证该四条焊缝的焊接质量,对保证构架的疲劳强度非常重要。

图2 Cloos焊接机器人焊缝各层之间的焊接位置示意图

X型坡口对接焊缝的疲劳失效,主要是由处于焊缝中间部位的焊缝根部缺陷扩展成裂纹造成的。如果在焊接过程中X型坡口对接焊缝根部清根不彻底,将会很容易产生根部焊接缺陷。在受动载的构架结构中,这种缺陷演变成裂纹后,会由焊缝中部向焊缝上、下表面扩展,造成接头疲劳失效的速度将远远大于构架上其他接头型式的对接焊缝。

为保证这4条X型对接焊缝的焊接质量,必须在双面焊时对焊缝根部清根彻底。必要时,可使用碳弧气刨深度清根,再用砂轮手动打磨出金属光泽后焊接。焊后要对X型坡口焊缝进行RT正反双面的探伤检查,以确保焊缝质量。

图3 X型坡口对接焊缝位置图

5 结束语

HXD3C型大功率机车转向架的使用实践证明,只有控制好构架的整体焊接质量,才能控制好转向架的制造质量,才能确保转向架的使用安全和使用寿命。

[1]俞尚知.焊接工艺人员手册[M].上海:上海科学技术出版社,1991.

Analysis on Welding Process of HXD3C Locom otive Bogie Frame

XIE Zhiyong

(Chinese Zhongche Tianjin Electric Locomotive Co. Ltd, Tianjin 300452)

This paper for hxd3c type high power locomotive steering frame welding deformation control and influence the fatigue strength of the bogie main weld welding quality control of two welding process difficulty were analyzed, in order to hxd3c high-power electric locomotive steering frame manufacturing process and quality continued to improve and enhance the technical reference.

bogie frame, frame, welding deformation, fatigue strength