硬质合金车刀的受力分析

王秀芝 包 宁 芦啸天

(天津农学院,天津 300380)

硬质合金车刀的受力分析

王秀芝 包 宁 芦啸天

(天津农学院,天津 300380)

金属切削过程中,刀具具有足够的强度才能延长刀具使用寿命。本文利用UG软件对硬质合金车刀进行受力分析,确定了硬质合金车刀在试验条件下所受切削力与切削深度的关系,以及此条件下刀具所受极限载荷数值。

硬质合金 切削力 切削深度 极限载荷

引言

在车刀进行切削运动的过程中,刀具的使用寿命受多种因素的影响。在工作过程中,保证刀具具有足够的强度尤为重要。本文主要利用UG软件研究硬质合金车刀在试验条件下如何具有足够的强度。

1 切削用量与切削力

1.1 切削用量

在切削加工过程中,刀具与工件的相对运动形成切削运动。切削用量是切削运动时各参数的合称,包括切削速度、进给量和切削深度。在车刀材料、车刀几何参数、工件材料及刀具磨损情况确定时,切削力的大小由切削用量决定。

车削加工中,切削用量的使用范围[1]可以查到。

1.2 切削力

车削加工中,作用在刀具上的合力Fr,在实际中可分解为3个方向的切削力,分别是切向力Fz,切深抗力Fy,进给力Fx,如图1所示。切削力大小可由经验公式计算[2]。在确定刀具材料、刀具几何角度、工件材料、进给量和切削速度的前提下,切削力的计算公式可以简化,具体见公式(1)~(3)。

由上述公式可见,只要切削深度ap改变,切削力数值也会发生变化。本论文就是利用UG软件,找到刀具在确定进给量和切削速度条件下,切削深度与切削应力关系。

图1 刀具受力分析示意图

2 UG环境下车刀的受力分析

2.1 试验参数

工件材料为中碳合金钢,刀具材料为YT5硬质合金,刀体几何尺寸B×H=16mm×16mm,L=110mm。车刀主要角度:前角γ0=5°,后角ëo=2°,主偏角Kr=90°,副偏角Kr′=3°,刃倾角ës=0°。刀具材料的机械性能:许用应力[σ]=667MPa;弹性模量E=600GPa;泊松比µ=0.3;密度12.8g/cm3。切削用量:切削速度v=1.33m/s,进给量f=0.4mm/r,切削深度ap=2.4~4.7mm。本论文就是通过UG软件,在确定切削速度和进给量及切削深度的推荐范围内,找到可以使用的最大切削深度,进而计算刀具所能承受的极限载荷数值。

2.2 刀具有限元分析

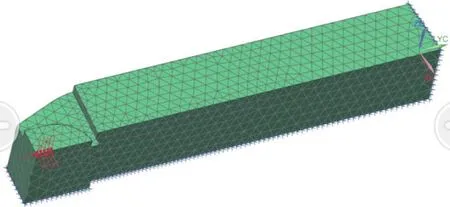

利用UG软件,对YT5硬质合金车刀进行建模,然后进行单元格划分。本文采用3D四面体网格中的CTETRA(10)类型对车刀进行网格划分,单元尺寸3mm,共划分节点10477个、单元6195个。在刀体的下面和侧面施加固定约束,车刀的单元格划分和施加约束结果如图2所示。

图2 刀具施加载荷和约束示意图

2.3 刀具受力分析

在UG软件中对车刀施加载荷。由于实际情况比较复杂,为方便计算,做出以下假设[3]:

(1)假设刀具在整个切削过程中不会受到冲击,是处于静应力分布的状态;

(2)假设在整个切削的过程中,刀具不会受到温度变化的影响。

刀具在进行切削运动时,有三个作用力Fx,Fy,Fz作用在主切削刃上。其中,Fz沿-Zc方向,Fx则沿-Xc方向作用在主切削刃上,Fy沿Yc方向方向作用于刀尖。刀具受力如图2所示。

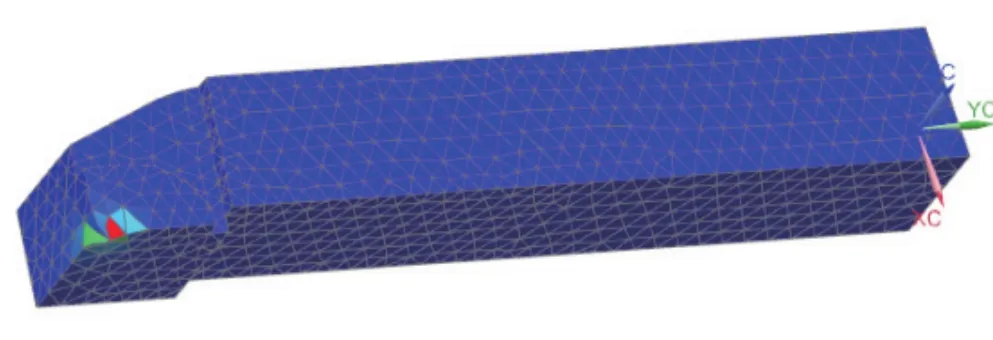

用UG自带的UG Nastran求解器进行分析解算。求解完成后点击查看“应力—单元的”中的“Von-Mises”,结果显示应力云图见图3。

图3 硬质合金车刀应力云图

图3所示为切削深度在3.9mm时的应云图。从图3可以看到,刀尖处最大应力σmax为669.24MPa。按此方法,可以得到不同切削深度时的最大应力数值,切削深度与应力的关系见表1。

表1 切削深度与切削力和应力的关系

2.4 受力结果分析

通过改变切削深度的大小而改变切削力的数值,其定量关系见公式(1)~(3)。不同切削深度下,刀尖的最大接触应力值不一样。通过试验找到有代表性的几组数值,详细情况见表1。

由表1可知,刀具最大应力随切深增大而增大。切削深度为3.8mm时,刀尖所受最大应力没有超过许用应力;而当切削深度为3.9mm时,刀尖所受最大应力超过许用应力。切削深度3.9mm,就是YT5硬质合金在切削速度为0.6m/s、进给量为0.4mm/r时的最大切深,对应的切削力就是刀具在此条件下的极限载荷数值,即Fz=2396.9N,Fy=799.23N,Fx=1222.2N。

3 结语

本文以外圆车刀为例,进行刀具受力模拟分析,得到YT5硬质合金在试验条件下,切削深度和切削力的关系。通过改变切削深度而改变切削力的数值,得到刀具在试验条件下所受极限载荷数值。该方法可为合理选择切削用量以及对刀具进行失效分析提供理论依据。

[1]陈则钧.车工工作手册[M].北京:化学工业出版社,2007:350.

[2]卢秉恒.机械制造技术基础[M].北京:机械工业出版社,2014:34.

[3]宁仲良,张广军.刀具强度的有限元数值模拟分析[J].工具技术,2013,(37):13-15.

Stress Analysis of Cemented Carbide Tool

WANG Xiuzhi, BAO Ning, LU Xiaotian

(Tianjin Agricultural University, Tianjin 300380)

In the process of metal cutting, the cutting tool has enough strength to prolong the service life of the cutter. The UG software by analyzing the force of hard alloy cutting tool, hard alloy tool under the experimental conditions by the relationship between the cutting force and cutting depth were determined, and the tool by limit load numerical.

cemented carbide, cutting force, cutting depth, ultimate load

天津大学生创新创业训练计划项目资助。