民机APU安装部件的损伤容限分析

张发富李翠超陈 浩张 强银未宏

(1.上海飞机设计研究院,上海 201210;2.上海交通大学,上海 200240;3.上海耐超航空技术有限公司,上海 201100)

民机APU安装部件的损伤容限分析

张发富1李翠超2陈 浩3张 强1银未宏1

(1.上海飞机设计研究院,上海 201210;2.上海交通大学,上海 200240;3.上海耐超航空技术有限公司,上海 201100)

APU是飞机的辅助动力源。根据安全性分析和截止目前的服役经验,APU安装系统失效不会引起飞机灾难性事故,而以往也只通过疲劳分析和试验来保证其服役寿命。对于APU安装结构来说,损伤容限是全新的要求,但是适航局方对安全性要求不断提高。为了获得APU安装系统更高的安全信心,对损伤容限分析方法在APU安装强度计算中的应用进行研究,建立了安装系统重要部件的有限元模型,并进行了裂纹扩展分析和剩余强度分析,获得了其裂纹扩展寿命,并制定了检查方式和检查周期。

损伤容限 裂纹扩展 剩余强度 检查间隔 APU安装

引言

辅助动力装置(Auxiliary Power Unit,简称APU)是一台小型燃气涡轮发动机。它作为飞机的辅助动力源,负责在地面和空中起动主发动机为环控供气,并为各类机载设备提供电力[1-2]。APU(包含起动发电系统)通过安装系统 固定在机身结构上。根据安全性分析和截止目前的服役经验,APU的失效不会使飞机发生灾难性后果事故,所以APU安装系统结构未被列为主要结构件(Principal Structure Element,简称PSE)结构,以往也只通过疲劳分析和试验的方法来保证其在整个飞机寿命期内不发生疲劳破坏。

但是,近年适航局方对航空规章FAR25.571损伤容限条款的要求有所提高。新研制的民用飞机结构须按损伤容限设计,对于可能影响飞行安全的部件需要进行裂纹扩展分析来建立检查间隔,以确保剩余结构失效前,传力路径失效、部分失效或止裂在正常维修、检查或使用中能被检查出来并得到修理[3-5]。同时,波音公司也对B787飞机APU安装系统结构进行了基于裂纹扩展的损伤容限分析。

为了获得APU安装系统结构更高的安全信心,对国内某型民机APU安装系统进行损伤容限分析。根据疲劳分析计算结果,挑选相同结构中疲劳强度最严重的部位进行损伤容限分析。假设结构带有初始缺陷,以断裂力学为基础,利用NASGRO6.2版本计算裂纹扩展情况和剩余强度,依据分析定义航线的检查方式和检查间隔。

1 损伤容限分析方法

1.1 损伤容限分析

损伤容限分析包括裂纹扩展分析和剩余强度分析。两者同步开展,进行迭代计算。在算出每一步裂纹扩展长度后,就判断是否满足剩余强度要求。若剩余强度满足要求,则继续下一步计算;若剩余强度不满足要求,则上一步裂纹长度即为临界裂纹长度,上一步裂纹扩展次数即为裂纹扩展寿命。

根据细节结构疲劳裕度和疲劳损伤计算结果,针对相同类似结构,挑选出正常服役载荷在一个设计目标寿命期间(Design Service Goal,简称DSG)周期内的累积损伤最严重的部位进行损伤容限分析,部位由限制载荷工况确定。分析共两部分:飞机正常服役载荷和故障风车载荷情况。正常服役载荷的损伤容限分析,假设在限制载荷工况下确定的危险部位处存在初始裂纹,应力谱由提供的载荷谱计算得到;风车载荷情况下的损伤容限分析,根据结构形式,选择风车载荷某一个严重方向上的振动引起的载荷,以正常服役载荷在一个DSG周期末产生的裂纹为初始裂纹,计算风车载荷作用下的裂纹扩展情况。

1.2 裂纹扩展分析方法

裂纹扩展分析时,先计算裂纹扩展速率,通过积分求解裂纹扩展寿命。裂纹扩展速率是结构构型、材料性能、裂纹长度、环境和谱载水平的函数[6],主要受应力强度因子变程控制,通用的公式为:

计算中,采用NASGROW的裂纹扩展模型进行计算。

1.3 剩余强度分析方法

剩余强度是含损伤结构在给定裂纹长度时所能承受的载荷值[7]。通过分析结构的实际承载能力,预测结构在一定的损伤情况下是否能够满足剩余强度载荷要求。

剩余强度要求是保证飞机结构安全性的最低要求,与裂纹长度无关。根据CCAR25.571(b)规定的带损伤结构遭受的各种载荷情况,计算出被评定结构承受的极限应力值。正常服役期间的损伤容限分析,剩余强度应力取APU限制载荷工况中最严重情况;风车载荷作用下的损伤容限分析,剩余强度应力取风车载荷最严重载荷情况。

剩余强度许用值是带裂纹结构实际允许的承载能力,随裂纹长度增加而降低[7-8]。整个设计使用目标期内,都应当满足:

式中,σreq为剩余强度要求值(MPa);为剩余强度许用值(MPa)。

计算中如果出现剩余强度许用值,则计算终止,上一步的裂纹长度确定为临界裂纹长度。

1.4 检查周期

1.4.1 检查门槛值

检查门槛值即首次检查期,是第一次检查应当进行的那一时刻所对应的飞行循环次数或飞行小时。检查门槛值的确定有两种方法:

第一,根据从初始缺陷尺寸扩展到可检测裂纹长度之间的时间间隔除以分散系数来确定。其最大许用值为飞机设计使用目标的一半。

第二,根据从初始缺陷尺寸扩展到临界裂纹长度之间的时间间隔除以分散系数来确定。用公式表达如下:

分散系数的取值K见表1。

表1 分散系数K的取值

在可检测裂纹长度难以确定的情况下,推荐用上述第二种方法来确定检查门槛值。

1.4.2 重复检查间隔

重复检查间隔即一次检查到下一次检查之间的时间间隔,往往需重复多次。重复检查在裂纹扩展到一个真正能检测出来的尺寸开始,检查周期取为可检裂纹长度到临界裂纹长度之间的时间间隔除以分散系数[7-8]。

式中,ΔREC为重复检查间隔,以飞行次数记;NDET为可检裂纹扩展次数,与相应的检查方法对应。

2 安装系统主要部件

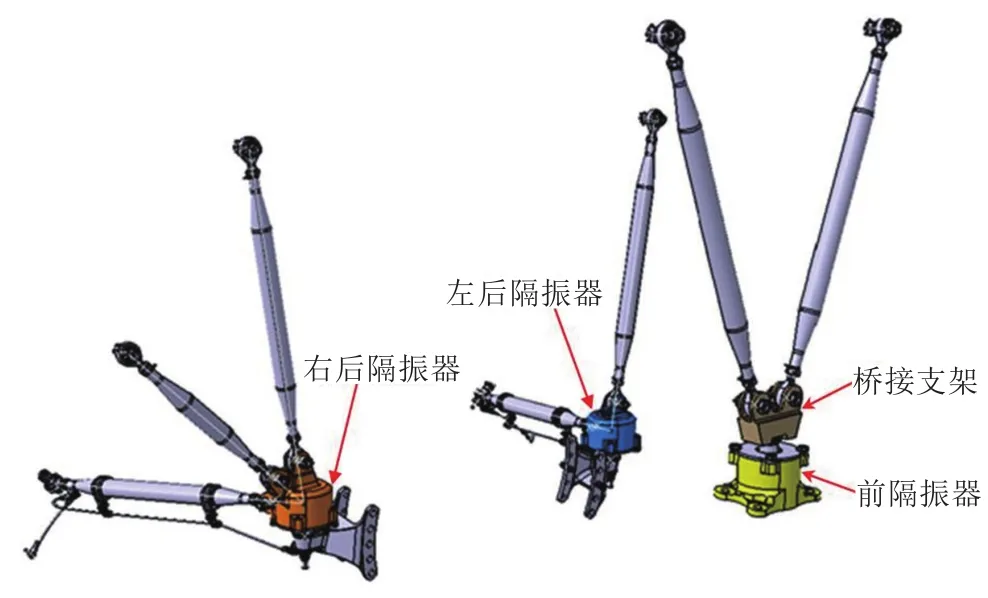

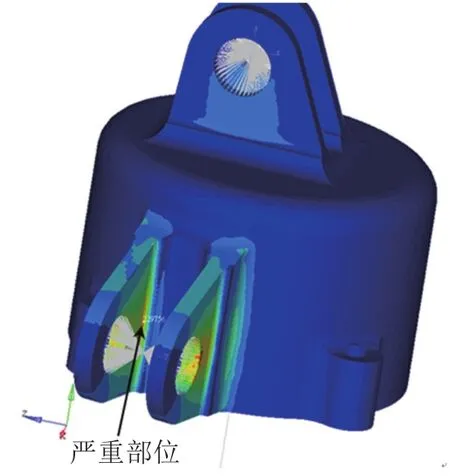

APU安装系统由拉杆、隔振器和支架等部件组成,布置如图1所示。拉杆为多传力路径,而本体正常承载时只有三个安装节,是单传力的关键部位。每个安装节对应一个隔振器,隔振器内部装有隔振橡胶,用于降低APU的振动影响。在前安装节,下侧隔振器外壳固定在APU本体,上侧桥接支架通过耳片与拉杆连接。在后侧左右两侧安装节上,隔振器下端与APU支架连接,上侧通过耳片与拉杆连接。桥接支架和隔振器外壳是APU安装系统承力的重点部件。

图1 APU安装系统重要部件图

为了同时保证航线运营的安全性和经济性,在系统维护和检查期间发生明显的损伤或者故障时,APU安装系统结构需能够承受破损安全载荷。同时,检查不需要专门从事结构检测的人员也能进行。这些损伤易于被目视检测和功能检查发现,进行一般的目视检查即可。

3 有限元模型

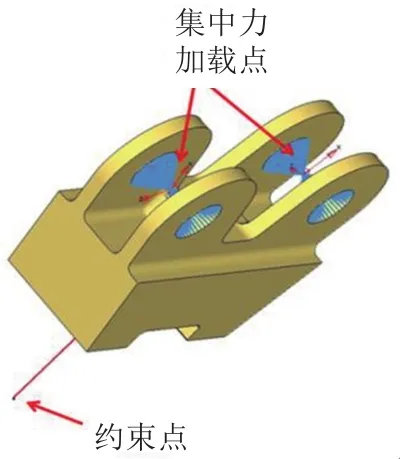

桥接支架有限元模型如图2所示。模型采用二阶四面体单元,集中载荷施加在耳片位置,载荷方向与拉杆方向相同,前端锥形螺栓假设为梁单元,约束在锥形螺栓(梁单元)底部,锥形螺栓和桥接支架通过刚性单元连接。

图2 桥 接支架有限元模型

从限制载荷中挑选出严重载荷工况。分析表明,从限制载荷中挑选出的桥接支架严重部位与从风车载荷中挑选出的严重部位相同。严重载荷情况为限制载荷向下9.0G,风车载荷Z向(侧向)振动。通过计算找出桥接支架上最严重部位为耳片内侧根部,具体位置见图3。

图3 桥接 支架最严重部位

对于左右两侧隔振器外壳,通过分析,由两个不同载荷情况确定的最严重部位相同均为耳片内侧根部,具体位置见图4和图5。

图4 左侧隔振器外壳最严重部位

图5 右侧隔振 器外壳最严重部位

经有限元分析,前端隔振器外壳应力远小于左右两侧隔振器外壳和桥接支架,桥接支架和左右隔振器外壳的应力严重部位处于耳片根部,且结构形式相似。因此,后续将以前端桥接支架为例,左右两侧隔振器外壳的计算方法和计算过程相同。

4 损伤容限分析

4.1 正常服役载荷裂纹扩展分析

4.1.1 第一步分析

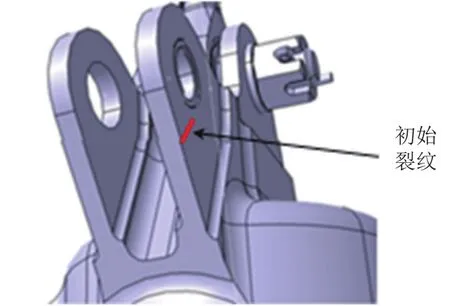

(1)确定开裂模式及模型简化。桥接支架和隔振器外壳结构类似,且都是通过耳片传递拉杆载荷。根据疲劳分析结果,右侧隔振器外壳在短程情况最为严重。假设在最危险点位置(由限制载荷与风车载荷确定的危险点位置相同)存在初始裂纹,如图6所示。

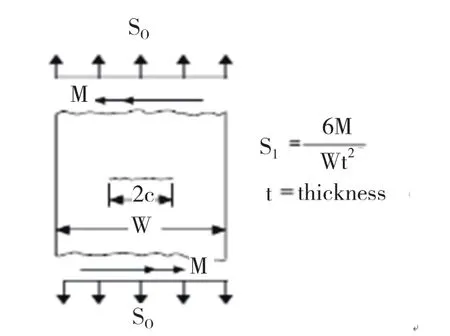

按不同构型选择合适的裂纹开裂模式,对具体结构进行简化,最终简化成NASGRO的分析几何模型,此处为中心穿透裂纹,如图7所示。

图7 TC01裂纹模式

(2)确定初始裂纹尺寸。假设耳片根部位置表面存在初始裂纹尺寸c=3.18mm。

(3)材料设置。桥接支架材料为15-5PH,材料性能数据取自NASGRO软件材料数据库。

(4)载荷参数设置。先在耳片位置施加沿拉杆方向的单位载荷,得到支架最严重部位的三向应力情况。通过拉杆载荷谱,计算每一种载荷情况下的危险点的三向应力,然后再确定最大主应力值和最小主应力。根据计算得到的最大主应力和最小主应力结果,对应载荷情况组成桥接支架危险点的应力谱,用于损伤容限分析。风车载荷作用下的裂纹扩展单独计算,将振动的正负情况作为载荷的峰谷值。一次风车载荷作用下的振动次数和载荷大小,再叠加自身重力引起的内力。

此处裂纹型式为表面穿透裂纹,应力谱中应力放大系数如下:

(5)剩余强度应力。侧向2.2G限制载荷工况作为剩余强度应力,根据有限元分析结果,限制应力为:

(6)裂纹扩展曲线。裂纹扩展曲线显示裂纹不扩展,没有达到临界裂纹尺寸,当考虑隔振器外壳表面裂纹c=3.18mm时,飞行次数N1>120000次,裂纹不扩展,如图8所示。

图6 隔振器外壳 初始裂纹

图8 初始裂纹3.1 8mm的裂纹扩展曲线

4.1.2 第二步分析

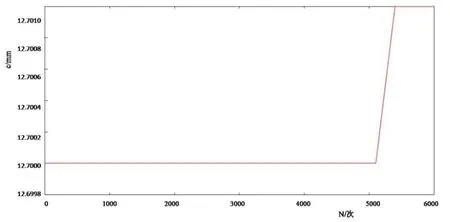

采用目视检查,最小可检裂纹尺寸为25.4mm。以此作为第二步分析的初始裂纹长度,再次计算裂纹扩展寿命。假设表面初始裂纹尺寸c=12.7mm,其他参数设置与之前相同,裂纹扩展曲线见图9。

图9 初始裂纹12.7 mm的裂纹扩展曲线

裂纹扩展结果:没有达到临界裂纹尺寸;裂纹扩展尺寸:c=12.7006mm;飞行次数:N2>120000次;裂纹扩展总寿命:

4.2 检查方法和检查周期

从初始缺陷尺寸扩展到可检测裂纹长度之间的时间间隔除以分散系数来确定。检查门槛值,按照式(5)。

ΔTH=NCRIT/K1/K3>240000/2/1=120000>30000次

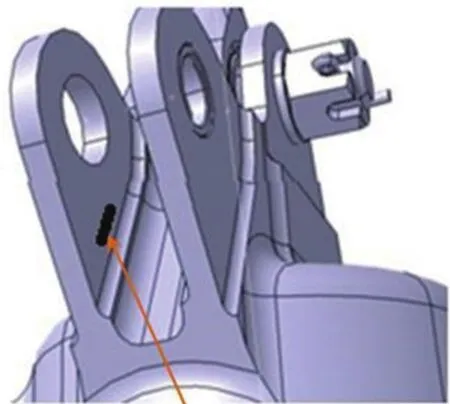

检查门槛值取30000次飞行次数。采用目视检测,最小可检裂纹长度为25.4mm,对应的裂纹扩展寿命NDET=120000次。重复检查间隔安装按照式(6)。

ΔREC=(NCRIT-NDET)/K2/K3>(240000-120000)/ 3/1=40000>15000次

重复检查间隔取15000次飞行次数,检查位置、方法及方向见图10。

图10 检查位置和方法

4.3 风车载荷裂纹扩展分析

根据第一步计算,当N1=60000次飞行次数时,裂纹尺寸c=3.18mm。以此为初始裂纹,计算一次风车载荷作用下的裂纹扩展情况。风车载荷选取最严重的Z向(侧向)振动。

风车最大载荷情况作为剩余强度应力,限制应力为47.95MPa。风车载荷作用下的裂纹扩展没有达到临界裂纹尺寸。

裂纹扩展尺寸:c=3.19425mm。

5 结论

经过损伤容限分析,APU安装系统桥接支架和隔振器外壳能满足检查门槛值30000飞行次数、检查间隔15000飞行次数的设计目标要求。可采用一般目视检查,检查杆系有无发生失效。检查门槛值和检查间隔可以随全机要求,也可以按APU本体的检查维护周期确定。APU安装系统主要部件能满足25.571适航条款的要求。

[1]《航空发动机设计手册》编委会.辅助动力装置及动力机[M].北京:航空工业出版社,2007.

[2]金中平.辅助动力装置及其标准发展综述[J].航空标准化与质量,1998,(4):19-22.

[3]FAA.Part-25Airworthiness Standards: Transport Category Airplanes[S].USA:FAA,1998:119-122.

[4]FAA.AC 25.571-1D:Damage Tolerance and Fatigue Evaluation of Structure[S].USA:FAA,2011:2-9.

[5]中国民用航空总局.CCAR-25中国民用航空规章第25部:运输类飞机适航标准[S].北京:中国民用航空局,2011:56-57.

[6]郑晓玲.民机结构耐久性与损伤容限设计手册(上册)疲劳设计与分析[M].北京:航空工业出版社,2003:10-30.

[7]郑晓玲.民机结构耐久性与损伤容限设计手册(下册)损伤容限设计与分析[M].北京:航空工业出版社,2003:6-16.

[8]斯而健.民用飞机结构的耐久性和损伤容限设计与分析评定[J].上海:民用飞机设计与研究,2000,(1):16-22.

[9]《飞机设计手册》总编委会编.飞机设计手册(第9册)[M].北京:航空工业出版社,2001.

[10](美)牛春匀.实用飞机结构应力分析及尺寸设计[M].冯振宇,程小全,张纪奎,译.北京:航空工业出版社,2009:579-599.

Damage Tolerance Analysis for APU Mount Com ponents of Civil Aircraft

ZHA1NG Fafu1,LI Cuichao2,CHEN Hao3,ZHANG Qiang1,YIN Weihong

(Shanghai Aircraft Design and Research Institute,Shanghai 201210;2.Shanghai Jiao Tong University,Shanghai 200240;3. Shanghai Nai Chao Aviation Technology Co.,Ltd.,Shanghai 201100)

APU is an auxiliary power supply of Aircraft. According to safety analysis and service experience up to now,APU mount system malfunction couldn’t contribute to a catastrophic failure. Fatigue analysis and test was conducted to indicate its service life.Although damage tolerance is a new requirement for APU mount system, airworthiness authority has became more and more strictly toward safety.In order to achieve enough safety confidence about APU mount system.The application of damage tolerance methods to APU mount system has been researched in this paper.Finite element model of important components of mount system has been found,crack growth and remain strength has been conducted. Finally,the crack growth life,inspection methods and interval have been defined.

damage tolerance, crack growth, remain strength, inspection interval, APU mount