铝合金接头的压铸工艺数值模拟分析

任天娟

(陕西国防工业职业技术学院,西安 710300)

铝合金接头的压铸工艺数值模拟分析

任天娟

(陕西国防工业职业技术学院,西安 710300)

本文以铝合金接头为研究对象,基于ProCAST的铸造工艺数值模拟技术,对铝合金压铸件的凝固过程和充型过程进行了数值模拟。依据模拟结果的分析以及压铸工艺的改进,最终设计出合理的压铸工艺。整个过程合理有效,可为同类产品的生产提供参考。

压铸 Procast 凝固过程 温度场

随着制造业的迅猛发展,压铸件在汽车行业、仪表工业、电子工业及日用五金等众多领域的应用越来越广泛,使得对压铸模具的设计制造要求也随之有了相应的提高。以往我国压铸模具设计主要依靠经验以及通过试模,反复不断地修改工艺参数,改进模具结构和工艺参数,才能达到预期较好的效果。这样使得模具设计制造的周期很长、生产成本提高。

本文利用CAE技术,选取铝合金接头为研究对象,应用ProCAST软件,对压铸件的成型过程进行数值分析模拟。经过充型过程和凝固过程的分析,预测压铸件可能出现缺陷的部位。通过多次实验,优化工艺参数,从而测算得到最佳工艺方案,以对生产实践提供技术指导。

1 铝合金接头的特点及工艺

1.1 铝合金接头的特点

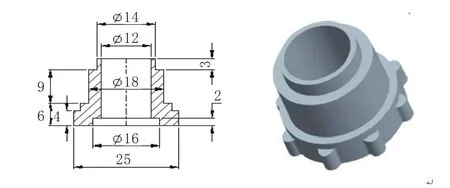

本文研究的压铸件如图1所示。铝合金接头是回转体,总体尺寸φ25mm×18mm,材料YL102,要求大批量生产。压铸件轮廓要求清晰,表面要求光洁,不允许有冷隔以及夹杂等相关缺陷。

图1 铝合金接头

1.2 铝合金接头的浇注系统

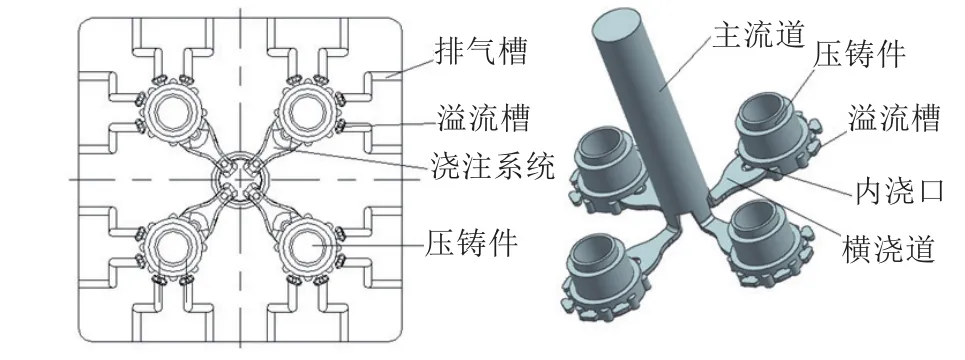

压铸模具的浇注系统、溢流系统和排气系统是成型的关键结构。浇注系统由直流道、横流道和内浇口组成。溢流槽通常设置在铝合金融液浇注的末端,主要用于贮存冷污的金属液。排气槽通常设置在溢流槽的末端,用来改善排气的效果,提高压铸件的表面质量。铝合金接头压铸模浇注系统、溢流系统和排气系统的结构如图2所示,左为二维图,右为三维图。

图2 浇注系统、溢流系统和排气系统的结构图

2 模拟分析前处理

2.1 STL图档的生成

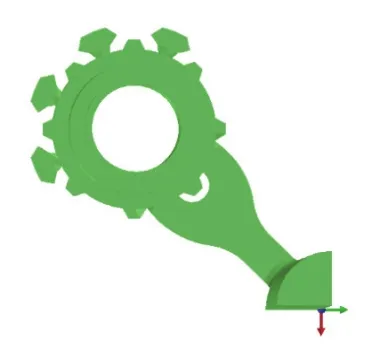

在UG软件中完成压铸模的浇注系统以及溢流系统的实体造型后,将该图档转化为CAE软件支持的STL图档格式。导入软件后,如图3所示。

图3 导入图

2.2 网格生成

为了提高模拟运算的效率,我们在直浇道、横浇道、集渣包等非重要的部位选用大网格进行划分,其他部位采用细网格划分。这样可以有效提高运算速度以及模拟结果的精度。本实例的网格划分结果,如图4所示。

图4 网格划分

2.3 模拟参数的选定

本次模拟主要是分析金属液的充型情况,同时预测充型过程中可能会出现的表面缺陷情况。分析之初,选择了卷气、重力、表面缺陷的追踪、热传递和紊流模型。

铝合金接头压铸成型工艺参数选取了经验值:浇注的温度650℃、压铸模具的工作温度200℃、压铸压力40MPa以及压头速度2m/s。

3 充型过程数值模拟

浇注系统的设计合理与否,对铸件的成形质量和工艺参数的选择有着较大影响。本章利用CAE软件对铝合金接头的压铸模具的浇注系统进行充型过程数值模拟,并根据模拟结果判断所选用的浇注系统及工艺参数是否合理。

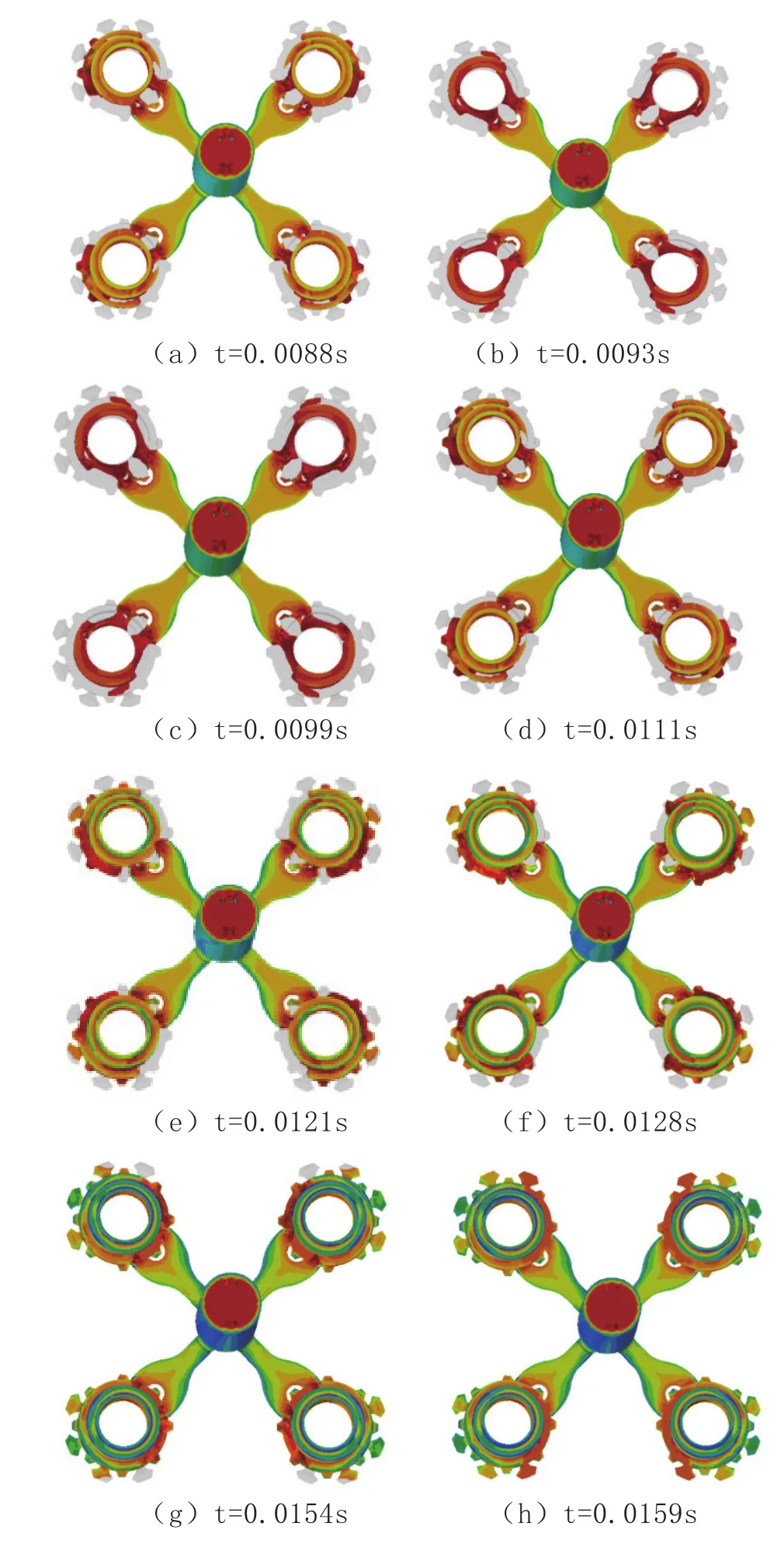

对上述方案进行充型模拟,其金属液在不同时刻的充填状态和温度场分布情况如图5所示。

图5 金属液不同时刻的充填情况

从图5得知,金属液整个充填过程相对平稳,压铸件的填充金属液量较为充足,填充方式为整体前流式,有效避免了金属液沿腔壁分流迂回而可能形成“涡流”的现象。由于本次充型过程金属液的流程较短,金属液采用了由里及外的充填顺序,保证了金属液的集渣和气体等进入到溢流槽,从而较好地避免了缺陷的产生。最后,充填完成后(如图5(h)所示),模具型腔内的温度图显示分布较均匀,温差也较小。

4 凝固过程数值模拟

凝固过程对铸件的成形质量有着较大影响。本节利用CAE软件对铝合金接头的压铸模具的凝固过程数值模拟,并根据模拟结果判断所选用的工艺参数是否合理,是否出现了缩孔缩松等缺陷。

对铝合金接头制件进行凝固过程的模拟分析,金属液凝固过程在不同时间段的情况如图6所示。

图6 凝固过程温度场变化

图6为压铸件凝固过程不同时刻温度场变化情况。金属液填充过程完成后,压铸件没有提前凝固的情况出现。从不同时刻凝固过程温度场变化图来看,凝固过程在有层次、稳定地进行着,压铸件的冷却速度较为均匀,没有发现明显热节的部位。

5 结语

本文以铝合金接头为例,依据压铸件的特点与要求,利用PROCAST软件对充型过程和凝固过程进行数值模拟分析。结合实际情况建立模拟所需的材料热物性参数和所需的工艺参数,完成模拟的前处理,进行相应的流场和温度场的耦合数值模拟,并通过模拟的结果分析充型过程和凝固过程。经过研究测算得到最佳工艺方案,从而对生产实践提供技术指导。

Numerical Simulation of Die Casting Process of Aluminum Alloy Joint

REN Tianjuan

(Shanxi institute of Technology,Xi’an 710300)

Take the Aluminum Alloy joint fo r research object in this paper,numerical simulation of Casting Process based on ProCAST was conduced for the solidification and filling process of aluminum die casting. According to the analysis of simulation results and the improvement of die casting technology,reasonable die casting technology was designed at last. The whole process is reasonable and effective,This paper can provide reference for similar types of the product production.

die casting,Procast,solidification process, temperature field