高加速度加载条件下的转子部件配合特征研究

王成林,陈华婷,贾美慧,黄晨灿

(1.北京物资学 院物流学院,北京 101149;2.北京理工大学 机械与车辆学院,北京 100081)

0 引言

随着航天、航空、生物工程、高速加工、军事、物流等领域的迅速发展,机械装置越来越广泛地在高加速度承载条件下运行,以我国军事领域应用为例,微小型飞行器引信、电子器件等在发射阶段加速度值已经超过105g(g代表重力加速度)以上,部分器件所承受加速度值已经高达1.5105g。由于部件在高加速度载荷作用下,其应力、应变、温度、振动、平衡等方面的特性会发生显著改变,导致部件功能失效,进而引发装备整体失去工作能力,此种情况对具有机械核心功能的发动机影响更为突出,因此为提高系统稳定性,对部件在高加速度承载条件下的力学特性和动态特性进行分析就显得尤为重要[1~5]。

环形转子部件是旋转类设备关键的核心结构件,特别是在高加速度加载条件下使用动态性能尤为重要,将直接影响系统的整体使用效果。为了提高转子部件的工作可靠性,需要在配合方式的选择方面更加注重高加速度加载条件的特征。对于转子部件的配合需要重点考虑部件配合的形式以及配合中的精度设计等关键因素。

1 典型配合方式在高加速度加载条件下的特征分析

转子部件为了实现一定的功能要求,例如传递扭矩、定位等,需要选择轴孔、键、螺纹等配合方式,各种配合方式在高加速度加载条件下会出现明显的性能变化。

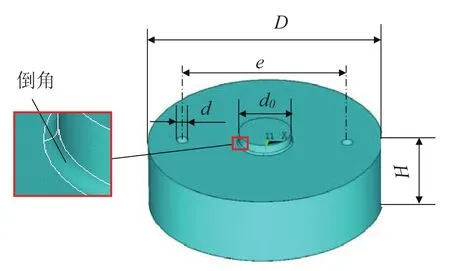

以轴孔配合为例,为了便于分析将轴简化为无阶梯光轴,将轴上配合转子简化为均匀的中空圆盘,如图1所示。

图1 轴配合简化模型图

选用钛合金为转动部件材料,密度为4480kg/m3,弹性模量115GPa。保持中空圆盘外半径为100mm,改变旋转轴的半径,在高转速下的间隙量如图2所示。

图2 转速60000r/min间隙量

在高速旋转条件下轴上配合件的内孔径向尺寸变化明显,大大超过了轴的径向变形量,通常采用的大过盈量配合H7/u6和U7/h6的过盈量只有其近1/20,造成过盈配合失效的概率较大,须利用特殊的机构进行补偿。

在高加速度加载条件键配合力学特征也会出现明显的改变,为了便于对比分析,建立典型键配合的三维实体模型,分析其在高加速度加载条件下的力学特征。根据实际使用情况,选择的计算尺寸值如表1所示。

表1 键配合尺寸设置表 单位:mm

为具有代表性,轴、平键、转子均采用60SI2MnA钢,其密度为7800Kg/m2,弹性模量216GPa,泊松比为0.3。为了模拟实际情况,平键采取过盈配合,所以平键侧面与轴和转子的接触面均是过盈配合,过盈量为0.05mm,当转速为ω= 4800 rad/s 即RPM=45000 r/min,在转子半径上60mm处达到离心加速度15万g,计算结果如图2所示。

图3 键配合转子部件应力云图

从分析结果可以看出,由于惯性离心力载荷的作用,键配合出现了较为明显的应力集中效应,最大的应力极值点主要出现在径向的外侧接触点。如果改变转轴数值,则应力极值会出现下降趋势,但是应力极值却高于2412MPa,超过了材料的最大许用应力值,并不适合在高加速度加载条件下使用。

以螺纹紧固配合为例,其主要用于部件的定位,并在螺纹配合位置出现应力集中。设置旋转轴直径10mm,转子直径60mm,,螺钉采用M4的圆头标准螺钉,螺钉长度8mm,安装在转子直径40mm处,材料均采用60SI2MnA钢,在载荷设置方面,对整个旋转装置施加离心力载荷,转速为ω=6059rad/s 即RPM=58000 r/min,在螺纹孔处即转子半径上40mm处达到离心加速度15万g。在螺钉螺纹上表面分别施加预紧力0N、1000N、2000N、3000N。预紧力增加会引起螺纹配合处应力集中值变化,其计算结果如图4所示。

图4 预紧力与应力极值对应关系

2 配合精度的影响分析

转子部件的配合受到制造、装配、使用环境等多个因素的影响,对于实际工况下的配合状态是以上因素的综合作用结果。以制造误差为例,在离心力载荷的作用下将会出现较大的变化,应该引起配合选用方面的重视,以平行度误差为例对转子力学性能的影响进行分析,其转子参数如图4所示。

图4

分析中,参数设置为D=200mm,d0=45,a=1.5105g,d1=10mm,r=1.5mm,分析平行度误差对转子力学性能的影响,转子部件只包括一个小孔,根据实际加工件结构,小孔到中心线的距离取为70mm,施加载荷后求解,应力应变云图如5所示。

由计算结果可知,转子等效应力和等效应变分布状态基本相同,考虑平行度误差条件下,随着精度等级的降低,平行度误差值增大,转子等效应力和等效应变也有明显增大趋势,在平行度误差精度取十级时,转子等效应力最大值比理想零误差状态下大30MPa,增长率约为理想状态下等效应力的3.75%。通过上述模型还可以获得对称度以及温度等造成的影响。

图5 转子应力应变分布云图

3 基于系统动态误差的转子部件配合设计

通过上述的误差影响分析,希望建立面向转子部件设计、制造、装配以及运行等关键环节的系统动态误差控制模型,确立科学的补偿策略,设定合理的转子部件公差优化设计原则,实现对转子部件动态特性干扰因素的主动式控制。为实现上述研究目的,应以误差影响分析为基础,将设计、制造、装配和运行等多环节协同考虑,建立转子部件的系统动态误差演化模型,建立多环节协同的动态误差补偿机制,提出相应的补偿策略,即在设计阶段考虑静态误差的变化规律,合理地利用应变等因素减少工作状态下孔、槽等局部结构的变形量,降低配合关系的力学特性转变程度,设立合理的公差设计原则,实现对振动、定位基础改变等干扰因素的主动控制,并为转子部件的不平衡量消减提供理论指导。

从上述分析结果可以得出,转子部件在超高稳态加速度承载条件下,如果误差为零的理想状态下,转子部件的应力、应变值将在旋转离心力载荷的作用下出现较大幅值,在这种影响力作用下转子部件的可靠性将受到巨大的影响,如果考虑到制造、装配和运行等多环节协同作用,这种影响将出现明显的增加趋势。从目前的加工精度控制方面的能力提升可以得出其产生的影响在不断地减小,但是高加速度加载值不断增加的趋势来看,工作特征参数引起的变化在不断地加强;同时需要考虑到转子部件的使用性能要求越来越高,零部件的配合关系也呈现出复杂的趋势,其配合关系也逐渐多样,例如形状定位配合等。

从目前制造角度分析,误差是不可避免的,但是应该对其影响程度进行分析。考虑到转子部件的实际工作情况,应该以对系统的影响进行评价分级,以尺寸误差为例,如果转子部件的外轮廓尺寸误差较大,但是其圆度和圆柱度误差小,对转子部件中部的应以极值影响较小。从分析的结果可以得出,转子部件最核心的因素是系统关于轴对称的程度控制。

结合典型误差分析结果,建立误差种类影响分析表,为了便于理解将转子部件的描述进行进一步明确。

从分析中可知,在配合过程中需要考虑的补偿效应主要是指由于工作参数影响的变形后需要考虑的相关因素。以轴孔配合为例,从分析的结果来看对于在工作状态下产生的变性将改变原有的配合状态,理想状态下的零间隙配合将由于小孔与轴的变形不一致导致靠近轴心一侧的间隙变大,远离轴心的一侧接触面增加,并出现具有较大应力作用的面接触现象。如果选择小过盈配合,则变形的整体趋势与零间隙配合类似,但是会导致靠近轴心一侧的出现间隙量,从而影响配合效果。以螺纹配合为例,在持续高加速度工作条件下,会出现一定的螺纹间隙,同时在不同的预紧力条件下,螺纹配合的紧固程度会有不同的对应结果,使得配合出现不同的情况。在键配合方面,平键等将会对轴心外侧的接触部件产生较大的离心力作用,在接触面产生明显的应力集中;如果键的初始安装预紧力不足以克服这种作用力,应力集中的效果会进一步加强。

表4 转子部件误差种类影响分析表

4 结论

综上所述,在持续高加速度加载条件下,配合将产生的不同的变化形式,在某种条件下这种影响是正向的,是有利于实现其配合功能的;但是对于一些要求比较高的精密配合则会出现较大的影响,而且这种影响往往不可逆,会对原有的配合功能造成负面影响,使得原有的配合失效。因此需要合理地对配合关系在高加速度加载条件下的力学特征进行研究,得出科学的结论,在此基础之上,从全生命周期的视角出发,将设计、制造、装配以及运行等多环节协同考虑,建立转子部件的系统动态误差演化模型,使之趋于影响最小。以轴孔配合为例,为达到定位配合的目的,应适当的增加过盈量,在设计中考虑制造误差因素的基础上,给出合理的区间,并在制造过程中有倾向性的进行加工,在装配过程中要合理地进行配对,形成有效的配合模式。对于平键配合模式,应注意在设计过程中考虑其对轴心外侧配合面的挤压作用,避免出现过盈利失效。在这一过程之中应考虑到温度的影响,由于工作中导致配合部件的温度升高,产生热应力,也会对配合的形式产生动态影响。

[1] ATWELL A R,OKOJIE R S,KORNEGAY K T.Simulation, fabrication and testing of bulk micromachined 6H-SiC high-g piezoresistive accelerometers[J].Sensors and Actuators A:Physical, 2003,104(1):11-18.

[2] 何宗颖,解凤娟,郭旻,etc.高能量冲击条件下的加速度测试[J].火炮发射与控制学报,2010,30(3):329-333.

[3] 石云波,朱政强,刘晓鹏,etc.高g值加速度计的设计与冲击特性分析[J].爆炸与冲击.2010 (1):85-88.

[4] 王涛,王晓东,王立鼎.高g值加速度环境微结构动态特性[J].机械工程学报,2010,48(16):88-94.

[5] 艾兴.高速切削加工技术 [M].北京:国防工业出版社,2003.