AAA型聚合物表面活性剂的合成及在浮选脱墨中的应用

张昌辉 焦雅兰 韩文会

(陕西科技大学教育部轻化工助剂化学与技术重点实验室,陕西西安,710021)

·表面施胶剂·

AAA型聚合物表面活性剂的合成及在浮选脱墨中的应用

张昌辉 焦雅兰*韩文会

以α-烯烃磺酸钠(AOS)、丙烯酸(AA)和烯丙基聚氧乙烯醚(APEG-700)为原料进行自由基水溶液聚合反应,合成了一系列AAA型聚合物表面活性剂并将其用于废纸脱墨。考察其最佳合成工艺,并研究了该产品与非离子表面活性剂复配的脱墨效果。用红外光谱(FT-IR)对所制备的表面活性剂进行分子结构表征,用凝胶渗透色谱分析仪(GPC)测得其分子质量及其分布,通过扫描电镜(SEM)对比其与复配脱墨剂及市售脱墨剂的脱墨效果。结果表明,当n(AOS)∶n(AA)∶n(APEG-700)=1∶3∶1,引发剂用量为2.5%(对单体总质量),聚合温度为80℃,聚合时间为5 h,聚合物pH值为8时,AAA型表面活性剂可达到较好的脱墨效果。将合成产物与月桂醇聚氧乙烯醚(AEO-9)和壬基酚聚氧乙烯醚 (TX-10) 按一定比例复配,当m(AAA)∶m(AEO-9)=2∶1,复配脱墨剂用量为0.2%(其他助剂一定)时,脱墨后纸张白度可达72.4%,残余油墨量为51.2 mm2/m2。

脱墨剂;α-烯烃磺酸钠;AAA型聚合物表面活性剂;白度;残余油墨量

(*E-mail: jiaoaz1990@163.com)

利用回收废纸制造再生浆,在目前能源和环保的压力下已成为世界造纸工业发展的趋势[1],但近年来,随着印刷技术的发展和各种不同成分油墨的应用,使得彻底去除废纸上的印刷油墨越来越困难[2],因此,开发脱墨效果较好的表面活性剂势在必行。

1 实 验

1.1 原料及仪器

原料:α-烯烃磺酸钠(AOS),烯丙基聚氧乙烯醚(APEG-700),月桂醇聚氧乙烯醚(AEO-9),壬基酚聚氧乙烯醚(TX-10)均为工业级;丙烯酸 (AA),过硫酸铵 (APS), 氢氧化钠, 硅酸钠, 均为分析纯;市售脱墨剂1和市售脱墨剂2;存放2年的废杂志纸。

检测仪器:Scan Maker残留油墨扫描仪,上海中晶科技有限公司;YQ-Z- 48B纸张白度测定仪,杭州轻通仪器开发公司。

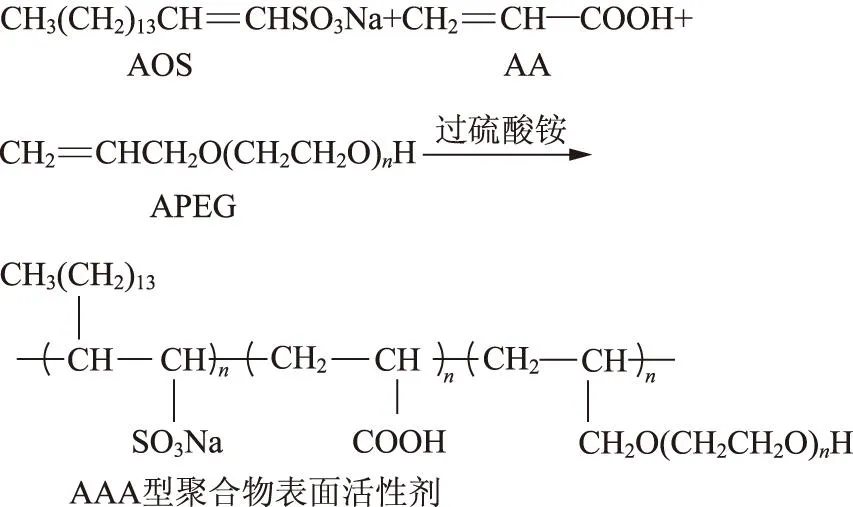

1.2 AAA型聚合物表面活性剂的合成

本实验为水溶液聚合反应,采用半次连续投料方式加料;先将α-烯烃磺酸钠(AOS)溶解过滤掉杂质,并用NaOH调节pH值至中性;再以去离子水作为反应介质,在装有搅拌器的三口瓶中加入AOS和APEG总质量的一半,调节温度,同时缓慢滴加AA和引发剂APS,开始恒温反应1 h;1 h后将剩余AOS和APEG加入三口瓶中,继续分别滴加,1 h后全滴完。滴加完毕后,恒温反应一段时间,待反应结束后,用浓度较大的NaOH调节pH值,得到黄色透明液体。

合成反应见式(1)。

(1)

1.3 脱墨实验

1.3.1 废纸片和脱墨剂组成

废纸片:取存放2年的废杂志纸,将其撕成2 cm×2 cm的碎片。

脱墨剂组成:w(NaOH)=1%,w(Na2SiO3)=3%,w(AAA型聚合物表面活性剂)=0.2%,用量均对绝干废纸计。

复配脱墨剂组成:w(NaOH)=1%,w(Na2SiO3)=3%,w(复配表面活性剂)=0.2%,用量均对绝干废纸计。

1.3.2 脱墨工艺参数

碎浆浓度60 g/L,碎浆温度60℃,碎浆时间30 min;熟化温度60℃,熟化时间30 min;浮选温度40~45℃,浮选时间10 min,浮选浓度20 g/L。

1.3.3 脱墨流程

将废杂志纸撕成碎片并混合均匀后备用。先将称取好的脱墨剂放在60℃热水中,搅拌至溶解后加入一定量废纸片,调节转速后碎浆30 min,然后60℃保温熟化30 min,熟化结束后,稀释纸浆浓度,浮选10 min,再依次进行手抄片抄造、烘干,手抄片定量为(60±3)g/m2,干燥温度为110℃,最后对烘干的手抄片进行检测。

1.4 脱墨效果检测

(1)白度:采用YQ-Z- 48B纸张白度测定仪进行检测分析。

(2)残余油墨量:基于Scan Maker残留油墨量扫描仪扫描并结合Auto Spec软件测定纸张油墨量。

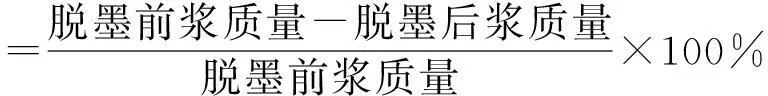

(3)纤维流失率:根据式(2)计算出脱墨前后,纸浆纤维在质量上的损失[5]。

(2)

1.5 产品的结构性能表征与物化性能检测

(1)红外光谱(FT-IR)表征:采用德国BRUKER公司的VECTOR-22傅里叶红外光谱仪测定,采用KBr压片法进行测定。

(2)相对分子质量测定:采用美国waters公司的515-2414凝胶渗透色谱分析仪(GPC)对样品的相对分子质量及其分布进行测定,测试样品的流动相为0.1 mol/L的NaNO3溶液。

(3)扫描电镜(SEM)表征:采用日本日立公司S- 4800扫描电镜对脱墨后手抄片纤维表面油墨粒子的残留情况和纤维的交织进行观察。

(4)表面张力与临界胶束浓度 (CMC) 的测定:采用德国DATAPHSICS公司的DCAT21表面界面张力仪进行测定。

(5)泡沫稳定性的测定:剩余泡沫百分率(A)=(Vt/V)×100%;其中V表示泡沫最大体积;Vt表示t分钟后,剩余泡沫的体积[6]。

2 结果与讨论

2.1 聚合物表面活性剂合成条件对脱墨效果的影响

根据单因素实验结果,考察了摩尔比、引发剂用量、聚合温度、聚合时间和pH值5个因素对脱墨效果的影响,利用浮选法对废杂志纸进行脱墨,并测得纸张白度和残余油墨量,得出具有高效脱墨作用的AAA型聚合物表面活性剂的合成条件。

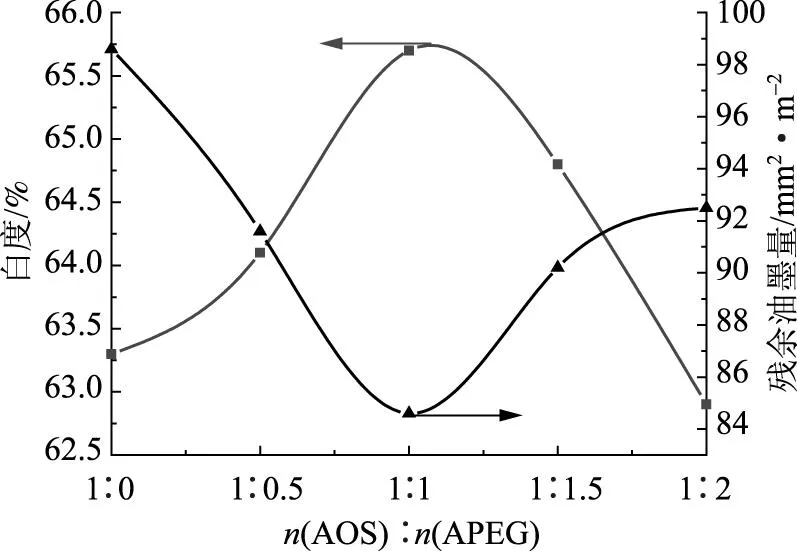

2.1.1 APEG与AOS的摩尔比对脱墨效果的影响

在n(AOS)∶n(AA)=1∶2,引发剂用量为单体总质量的1.0%,聚合温度85℃,聚合时间5 h,pH值为7的条件下,考察不同APEG与AOS的摩尔比对废杂志纸脱墨效果的影响,结果如图1所示。

图1 APEG与AOS的摩尔比对脱墨效果的影响

由图1可知,随着APEG摩尔比的增加,纸张白度先升高后下降,残余油墨量先减少后增加,当n(AOS)∶n(APEG)=1∶1时,合成的AAA型聚合物表面活性剂脱墨效果最佳。这是因为合成的AAA型聚合物表面活性剂为阴离子表面活性剂,其在浮选脱墨中会形成大量稳定泡沫;当APEG用量较多时,合成聚合物表面活性剂分子结构含有大量亲水性较强的—(CH2CH2O)—片段,其整体的水溶性很强,容易在废纸脱墨水循环中随着稳定的泡沫而累积,不能吸附于纤维表面剥离油墨粒子,从而不能通过浮选法达到去除油墨的目的;当APEG用量较少时,合成聚合物表面活性剂在废纸碎解过程中,不能使产生的油墨及脏污颗粒在浆料悬浮液中保持分散状态,脱墨效果较差。

2.1.2 AA与AOS的摩尔比对脱墨效果的影响

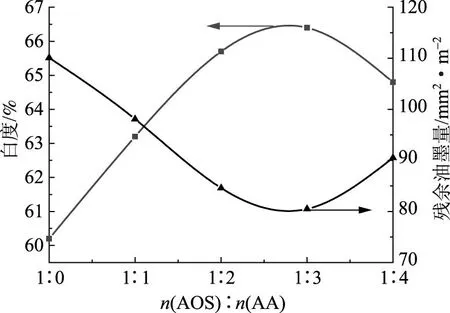

采用n(AOS)∶n(APEG)=1∶1,其他聚合条件和脱墨工艺同2.1.1的条件下,考察不同AA与AOS的摩尔比对废杂志纸脱墨效果的影响,结果如图2所示。

图2 AA与AOS的摩尔比对脱墨效果的影响

由图2可知,随着AA与AOS摩尔比的增加,脱墨后纸张白度呈现出先增大后减小的趋势,残余油墨量先减小后增加;当n(AOS)∶n(AA)=1∶3时,合成的AAA型聚合物表面活性剂的脱墨效果最佳。这是由于在废纸碎浆过程中,纸张进行解离,纤维之间存在的氢键被破坏,废纸碎解成纤维后油墨形成胶体粒子,然后浮选气泡包裹其中较大粒径的油墨粒子并转移出悬浮槽[7]。为了使油墨更有效地脱离,必须加入一定量的油墨捕集剂(如脂肪酸),这样油墨粒子上的离子基团和脂肪酸阴离子产生静电吸附,使油墨附集形成粒径较大的油墨粒子[8],通过浮选法达到去除油墨的目的。本实验合成的聚合物表面活性剂相当于长链的脂肪酸捕集剂,其中丙烯酸用量过少时,聚合物表面活性剂所带电荷不能大量附集油墨粒子,从而浮选气泡难以带走油墨;但是丙烯酸用量过多时,聚合物表面活性剂的表面活性有所下降,脱墨效果变差。

2.1.3 引发剂用量对脱墨效果的影响

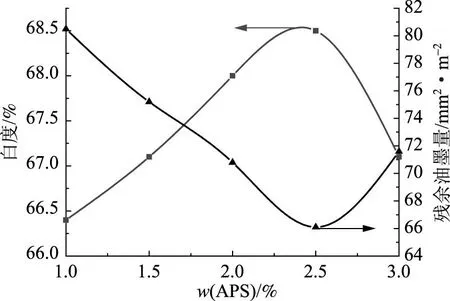

采用n(AOS)∶n(AA)∶n(APEG-700)=1∶3∶1,聚合温度85℃,反应时间5 h,pH值为7的条件,考察引发剂APS用量对脱墨效果的影响,结果如图3所示。

图3 引发剂APS用量对脱墨效果的影响

由图3可知,随着引发剂APS用量的增加,纸张白度有所增加,残余油墨量逐渐下降,但达到一定用量后,合成的AAA型聚合物表面活性剂的脱墨效果反而下降;当w(APS)=2.5%时,AAA型聚合物表面活性剂的脱墨效果最佳。这是由于引发剂APS的用量直接影响聚合物分子链的长度,也直接影响聚合物分子质量的大小;一般而言,引发剂APS的引发效率较低,并伴有笼蔽效应[9]。当引发剂APS用量过小时,由APS分解产生的自由基离子数量有限,烯基单体自由基迅速聚合,从而获得的聚合物表面活性剂相对分子质量偏大,聚合物表面活性剂的性能较差,分散好的油墨可能再次聚集在纤维表面,导致纸张的残余油墨量上升,同时也影响其白度。如果APS的用量过大,活性中心增加,增加了链终止的速率,导致分子链过短,且此时AA自聚趋势增强,得到其与三元共聚物的混合物,影响了脱墨效果。

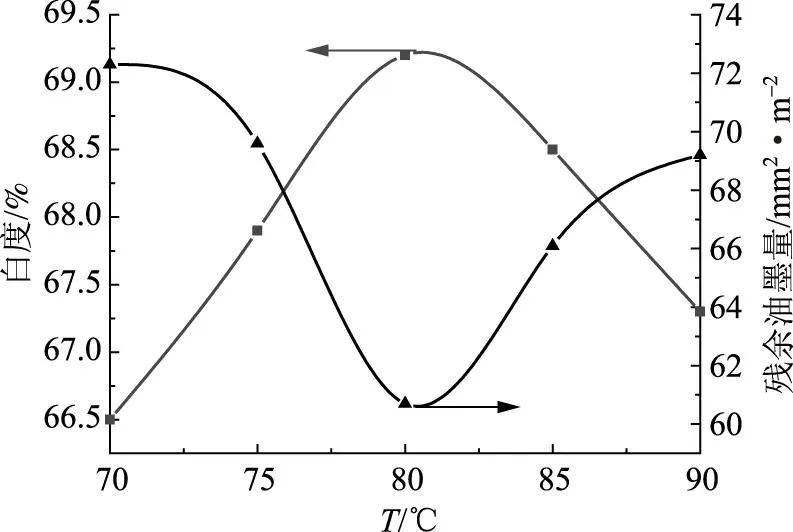

2.1.4 聚合温度对脱墨效果的影响

采用n(AOS)∶n(AA)∶n(APEG-700)=1∶3∶1,引发剂APS用量为单体总质量的2.5%,聚合时间5 h,pH值为7的条件,考察不同聚合温度对脱墨效果的影响,结果如图4所示。

图4 聚合温度对脱墨效果的影响

由图4可知,纸张白度随温度变化先上升后下降,残余油墨量呈现出先下降后上升的趋势。聚合温度为80℃时,合成的AAA型聚合物表面活性剂的脱墨效果最好;这是因为聚合温度过低时,引发剂的效率较低,不易合成均聚物,从而影响脱墨效果;聚合温度过高时,反应速率加快,单体容易爆聚形成自聚物,其分散性和表面活性降低,影响纸张的白度和残余油墨量,故最佳聚合温度为80℃。

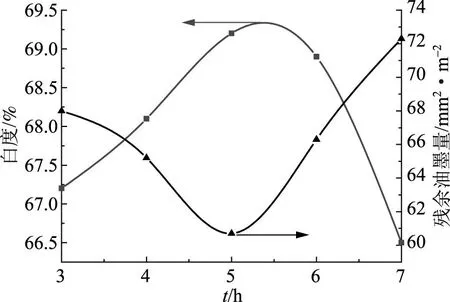

2.1.5 聚合时间对脱墨效果的影响

采用n(AOS)∶n(AA)∶n(APEG-700)=1∶3∶1,引发剂用量为单体总质量的2.5%,聚合温度为80℃,pH值为7的条件,考察不同聚合时间对脱墨效果的影响,结果如图5所示。

图5 聚合时间对脱墨效果的影响

由图5可见,聚合时间为5 h时,合成的AAA型聚合物表面活性剂的脱墨效果最佳。这是因为,引发剂APS的半衰期为2 h,聚合5 h后,引发剂的效率最高,能完全引发,使单体完全聚合;在此基础上延长聚合时间,聚合物表面活性剂的结构和性能则不会发生太大的变化,故选择最佳聚合时间为5 h。

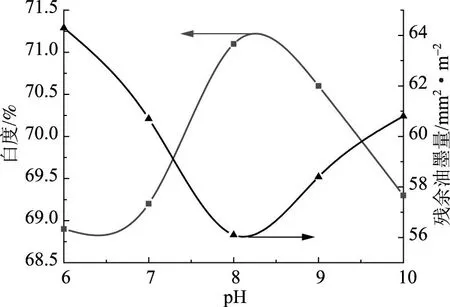

图6 pH值对脱墨效果的影响

2.1.6 聚合过程pH值对脱墨效果的影响

保持其他聚合条件不变,考察聚合过程的pH值对脱墨效果的影响,结果如图6所示。

由图6可见,聚合过程pH值为8时,合成的AAA型聚合物表面活性剂脱墨效果最佳。NaOH作为皂化剂和润胀剂,可皂化或水解油墨树脂,并使油墨粒子附着在纤维上的能力变弱,有利于油墨的剥离和分裂。如果聚合体系pH值过低,聚合物表面活性剂间的静电斥力不足以抵抗油墨粒子无规则运动所产生的动能,使本来脱附下来的油墨粒子有可能相互碰撞聚集再次沉积在纤维表面[10]。聚合体系pH值过高时,过多的NaOH可能导致脱墨纸张颜色发黄[11],影响脱墨效果。因此,确定聚合过程的最佳pH值为8。

2.2 AAA型聚合物表面活性剂的表征

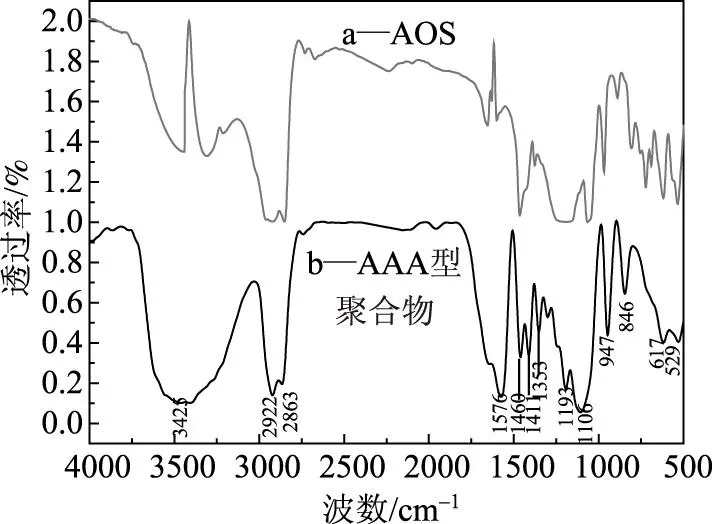

2.2.1 FT-IR分析

最佳条件下合成的AAA型聚合物表面活性剂用乙醇沉淀并洗涤未反应的AA,放入烘箱低温烘干水分,以KBr压片法制样进行FT-IR分析,结果如图7所示。

图7 AOS与AAA型聚合物的FT-IR图

2.2.2 相对分子质量及其分布

将合成的AAA型聚合物表面活性剂样品用凝胶渗透色谱(GPC)分析其相对分子质量及其分布,结果见表1。

表1 AAA型聚合物表面活性剂的相对分子质量及其分布

高分子表面活性剂通常指相对分子质量在数千、具有表面活性的物质;若合成表面活性剂相对分子质量过大,分子链的柔软性增加,容易卷曲,易形成胶团而失去表面活性;若合成表面活性剂分子质量过小时,其分散作用较小,使油墨粒子发生絮凝。由表1可知,合成产物的质均相对分子质量Mw=9724,产物相对分子质量分散系数Mw/Mn=1.564231。由分子质量可知,AOS与AA及APEG通过自由基聚合已经形成过渡态聚合物的结构,分子链长度适中,聚合物的乳化性和分散性达到最佳,易将油墨粒子和纸张纤维表面分离;由相对分子质量分散系数可知,AAA型聚合物表面活性剂的相对分子质量较均一,产物性能相对稳定。

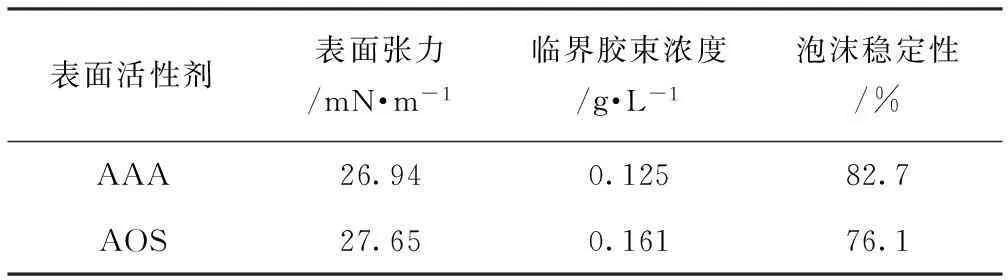

2.2.3 表面化学性能检测

对AAA型聚合物表面活性剂的表面化学性能进行检测,并与AOS对比,结果见表2。

表2 表面活性剂的表面化学性能

由表2可知,AAA型聚合物表面活性剂具有较好的表面化学性能。

2.3 AAA型聚合物、复配、市售表面活性剂脱墨效果对比

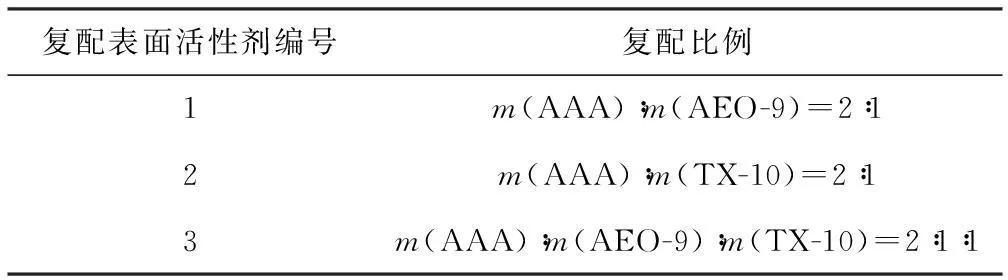

非离子表面活性剂在水溶液中呈现非离子状态,稳定性高[12];阴离子表面活性剂具有良好的发泡性和去油污性能[13]。当非离子表面活性剂与阴离子表面活性剂配合使用时,使水包油(O/W)的分散体系中胶粒带负电荷[14],同电相斥,可以形成稳定的分散体系,有利于纸浆纤维与油墨分离而除去[15]。本实验将合成的阴离子表面活性剂与非离子表面活性剂月桂醇聚氧乙烯醚(AEO-9)和壬基酚聚氧乙烯醚(TX-10)按一定比例进行复配,其复配比例见表3。

表3 复配表面活性剂的复配比例

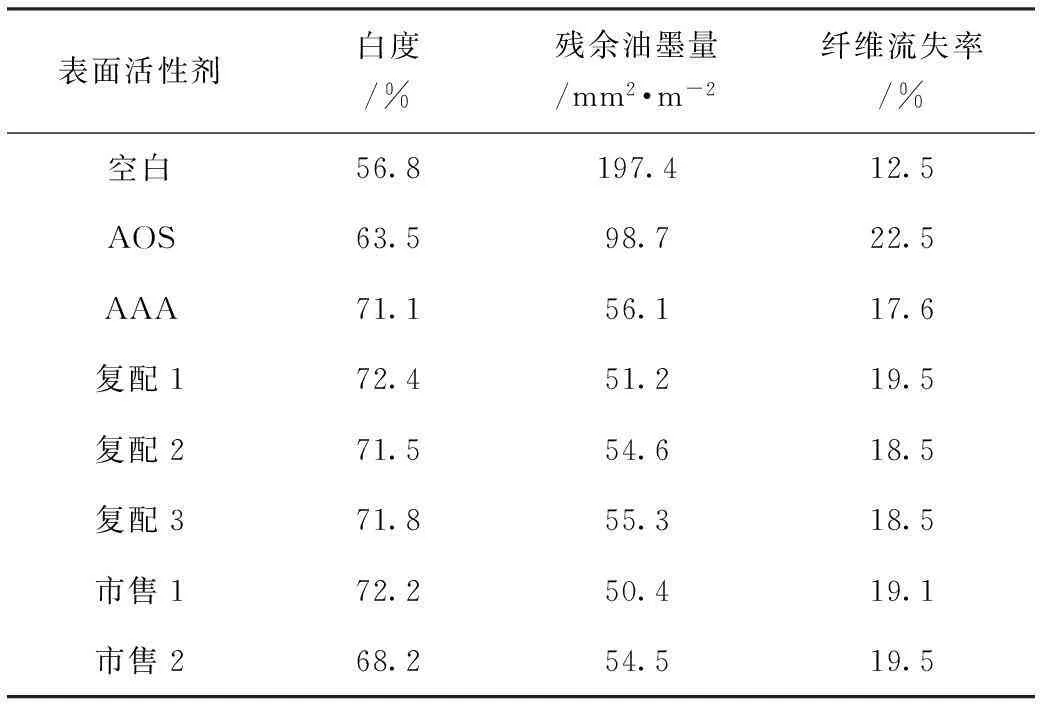

将复配脱墨剂、AAA型聚合物和市售脱墨剂的脱墨效果进行对比,实验结果见表4。

表4 各种表面活性剂脱墨效果对比

注 表面活性剂用量均为0.2%(对绝干废纸);空白为不加任何脱墨剂的纸样。

由表4可知,对比白度及残余油墨量,AAA型聚合物表面活性剂的脱墨效果优于同类市售脱墨剂2,但不及市售脱墨剂1;AAA型聚合物表面活性剂脱墨的纤维流失率为17.6%。通过表4中3种表面活性剂的复配使用,在一定的比例下可提高脱墨效果,当AAA型聚合物表面活性剂与AEO-9按质量比为2∶1复配时,纸张白度达72.4%,残余油墨量为51.2 mm2/m2,脱墨效果优于单独使用AOS、AAA型聚合物表面活性剂、市售脱墨剂1和市售脱墨剂2的。

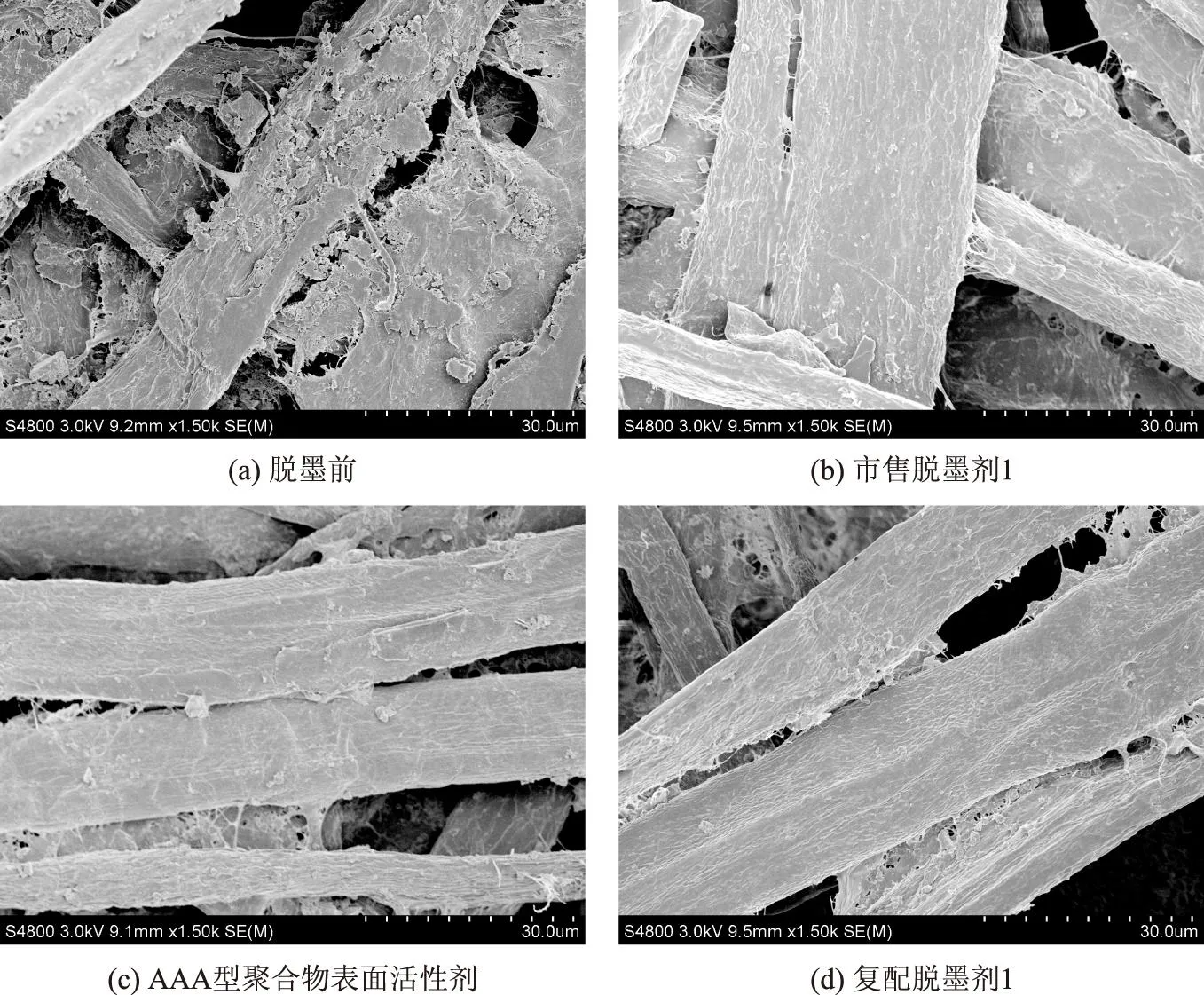

图8 脱墨浆手抄片SEM照片(×1500)

2.4 SEM分析

图8为空白样、市售脱墨剂1、AAA型聚合物表面活性剂和复配表面活性剂1脱墨浆手抄片的SEM图。

由图8可以看出,脱墨前纤维表面附集大量的油墨粒子,且纤维表面比较粗糙;AAA型聚合物表面活性剂和市售脱墨剂1脱墨的浆料表面基本没有油墨粒子,纤维表面比较光滑;复配1号脱墨剂脱墨的浆料表面基本没有油墨粒子,且纤维表面更光滑,轮廓也比较清晰。

3 结 论

3.1 采用α-烯烃磺酸钠(AOS)、丙烯酸(AA)和烯丙基聚氧乙烯醚(APEG-700)为原料,以过硫酸铵(APS)为引发剂,合成AAA型聚合物表面活性剂。当单体摩尔比n(AOS)∶n(AA)∶n(APEG-700)=(1∶3∶1),引发剂用量为2.5%(对单体总质量),聚合温度为80℃,聚合时间为5 h,聚合体系pH值为8时,合成的AAA型聚合物表面活性剂脱墨效果最佳,纸张白度达71.1%,残余油墨量为56.1 mm2/m2。

3.2 对合成的AAA型聚合物表面活性剂的相对分子质量和表面化学性能进行检测,其结果表明,AAA的质均相对分子质量为9724,且具有较好的表面化学性能。

3.3 将AAA型聚合物表面活性剂与月桂醇聚氧乙烯醚(AEO-9)按质量比2∶1进行复配时,脱墨效果进一步提高,纸张白度可达72.4%,残余油墨量为51.2 mm2/m2,对比单独使用AAA型聚合物表面活性剂,纸张白度有所提高,残余油墨量有一定幅度下降。

3.4 由扫描电镜(SEM)对比图可知,AAA型聚合物表面活性剂脱墨后,纸张纤维比较光滑,轮廓清晰,附集在纤维上的油墨粒子较少;复配脱墨剂比AAA型聚合物表面活性剂和市售脱墨剂脱墨效果好。

[1] JIA Lu-hang, WANG Zi-qian. Selection of surfactants and formula optimization of waste paper deinking agent[J]. Recyclable Resources and Circular Economy, 2013, 6(5): 30.

贾路航, 王子千. 表面活性的筛选与废纸脱墨剂配方的优化[J]. 再生资源与循环经济, 2013, 6(5): 30.

[2] CHEN Yi-chang, LIU Jiang-tao. Synthesis of Block Heteric Polyethers and Their Applications in Deinking of Wastepaper[J]. Chemistry & Bioengineering, 2008, 2(25): 57.

陈义长, 刘江涛. 杂嵌型聚醚的合成及其在废纸脱墨中的应用[J]. 化学与生物工程, 2008, 2(25): 57.

[3] WANG Jin-gang, ZHU Xiao-li, ZHANG Zhi-guo, et al. Soap-Free Emulsion Copolymerization of Methyl Methacrylate-Butyl Acrylate with Sodiumα-olefin Sulfonates as Functional Monomer[J]. Acta Polymerica Sinica, 2006, 10(7): 903.

王金刚, 朱晓丽, 张志国, 等. 功能单体α-烯烃磺酸钠用于无皂乳液[J]. 高分子学报, 2006, 10(7): 903.

[4] ZHOU Chun-hua, LIU Wei, Feng Ying, et al. Styrene-Butyl Acrylate-Sodium-α-olefin Sulfonate Copolymer Emulsion Prepared by Using Polymerizable Emulsifier[J]. Acta Chimica Sinica, 2011, 69(2): 215.

周春华, 刘 威, 丰 瑛, 等. 可聚合乳化剂合成苯乙烯-丙烯酸丁酯-α-烯烃磺酸钠共聚物乳液[J]. 化学学报, 2011, 69(2): 215.

[5] XU Yu. The design of new deinking agent and study on the deinking mechanism[D]. Hangzhou: Zhejiang University, 2006.

徐 昱. 新型脱墨剂开发和脱墨机理研究[D]. 杭州: 浙江大学, 2006.

[6] CAO Yun-feng, ZHANG Jun, ZHANG Feng-shan, et al. Foaming Abilities and Foam Stabilities of Deinking-agents[J]. Papermaking Chemicals, 2006, 18(5): 38.

曹云峰, 张 军, 张风山, 等. 脱墨剂的起泡性能及其泡沫稳定性[J]. 造纸化学品, 2006, 18(5): 38.

[7] LEI Li-na. The Synthesis and Application of IPDI Nonionic Surfactant[D]. Xi’an: Shaanxi University of Science & Technology, 2014.

雷莉娜. IPDI型非离子表面活性剂的制备及应用研究[D]. 西安: 陕西科技大学, 2014.

[8] Costa C A, Rubilo J. Flotation deinking: influence of calcium soap and surface active substance[J]. Minerals Engineering, 2005, 18(1): 59.

[9] ZHANG Chang-hui, LI Dan, LI Qiang. Preparation of Terpolymer Surfactant IAEO-AA-SMAS and Its Application on Wastepaper Deinking[J]. Paper Chemicals, 2014, 33(5): 27.

张昌辉, 李 丹, 李 强. IAEO-AA-SMAS三元共聚物表面活性剂的制备及在浮选法脱墨中的应用[J]. 造纸化学品, 2014, 33(5): 27.

[10] FEI Gui-qiang, SHEN Yi-ding, WANG Hai-hua. Preparation of Anionic Poly( acrylic acid-polyoxyethlene acrylate) and Its Performance as Deinking Agent[J]. Paper Chemicals, 2008, 20(2): 3.

费贵强, 沈一丁, 王海花. 阴离子高分子脱墨剂P(AA-BE)的制备及其脱墨性能研究[J]. 造纸化学品, 2008, 20(2): 3.

[11] LIU Xin-yu, WANG Hua-jie. The effects of pH on ash retention and flotation in DIP process[J]. China Pulp & Paper Industry, 2011, 32(8): 74.

刘鑫宇, 汪华杰. pH值对脱墨浆灰分保留和浮选效果的影响[J]. 中华纸业, 2011, 32(8): 74

[12] MIAO Qing-xian, QIN Meng-hua. Neutral Deinking of ONP with Nonionic Surfactants[J]. China Pulp & Paper, 2006, 25(7): 5.

苗庆显, 秦梦华. 非离子表面活性剂在旧报纸中性脱墨中的应用[J]. 中国造纸, 2006, 25(7): 5.

[13] ZHANG Chang-hui, LEI Li-na, LI Jiao,et al. Synthrsis of Nonionic Surfactant and Its Deinking Performance[J]. China Pulp & Paper, 2013, 32(8): 28.

张昌辉, 雷莉娜, 李 娇, 等. AIP型非离子表面活性剂的制备及其在废纸脱墨中的应用[J]. 中国造纸, 2013, 32(8): 28.

[14] ZHANG Chang-hui, LI Dan, LI Qiang. Synthesis and Application of IAS Polymer Deinking Agents[J]. China Pulp & Paper, 2014, 33(12): 13.

张昌辉, 李 丹, 李 强. IAS型高分子表面活性剂的合成及应用[J]. 中国造纸, 2014, 33(12): 13.

[15] WANG Liu-cheng, CHEN Jie, ZHAO Jian-hong, et al. Application of Composite Surfactants in Neutral Deinking[J]. Paper Chemicals, 2008, 27(1): 35.

Synthesis of AAA Polymeric Surfactants and Its Application in Flotation Deinking

ZHANG Chang-hui JIAO Ya-lan*HAN Wen-hui

(KeyLabAuxiliaryChemistry&TechnologyforChemicalIndustryofMinistryofEducation,ShaanxiUniversityofScience&Technology,Xi’an,ShaanxiProvince, 710021)

Using sodiumα-olefin sulfonate (AOS), acrylic acid (AA) and allyl polyethylene glycol (APEG-700) as raw materials, a series of AAA polymeric surfactants were synthesized by aqueous solution radical polymerization. The synthesis process was optimized, and the combined deinking performance of AAA polymeric surfactant with nonionic surfactants was investigated. The structure of product was characterized by FT-IR, the relative molecular mass and its distribution of the product were measured by GPC, and the deinking effects of the product, the mixed deinking agents and the commercial deinking agent were compared. It was found that the best deinking effect of the product could be obtained when the preparation conditions was as follows:n(AOS)∶n(AA)∶n(APEG-700)=1∶3∶1,w(APS)=2.5%, reaction temperature 80℃, reaction time 5 h and polymer pH value 8. When the deinking agents ofm(AAA)∶m(AEO-9)=2∶1 and dosage was 0.2%, the whiteness of the deinked pulp reached 72.4% and the residual ink concentration was only 51.2 mm2/m2.

deinking agent;α-olefin sulfonate; AAA polymeric surfactants; whiteness; residual ink concentration

张昌辉先生,教授;研究方向:轻化工助剂及可降解材料。

(陕西科技大学教育部轻化工助剂化学与技术重点实验室,陕西西安,710021)

TS749.7

A

10.11980/j.issn.0254- 508X.2016.01.005

2015- 08-11(修改稿)

*通信作者:焦雅兰女士,E-mail:jiaoaz1990@163.com。