直接大红4GE对无尘原纸染色动力学研究

张素风 曹书苗 万 婧 张美娟

(陕西科技大学轻工与能源学院,陕西省造纸技术及特种纸品开发重点实验室,陕西西安,710021)

·无尘纸染色·

直接大红4GE对无尘原纸染色动力学研究

张素风 曹书苗*万 婧 张美娟

采用二级动力学模型对直接染料上染无尘原纸的上染速率曲线进行拟合,比较温度、匀染剂、NaCl、染料液质量分数及升温方式等染色条件对平衡上染量、染色速率常数和半染时间等染色动力学参数拟合值的影响。结果表明,染色时NaCl效应大于温度效应,且在NaCl条件下升温可提高染色速率常数,缩短半染时间;增加NaCl用量可以提高平衡上染量和染色速率常数、缩短半染时间,但初始染色速率过快导致染色不均匀,宜采用匀染剂和逐步升温的方式进行染色;增加染料质量分数能够提高平衡上染量,延长半染时间,降低染色速率常数。

直接染料;染色条件;二级动力学;动力学参数

(*E-mail: 1065515129@qq.com)

本实验采用环保染料直接大红4GE上染无尘原纸,研究温度、NaCl、匀染剂、染料液质量分数等对上染速率的影响,并采用二级动力学模型对上染速率曲线进行拟合,得到各染色动力学参数,如平衡上染量、染色速率常数以及半染时间,分析工艺条件变化对各参数的影响以便更合理地控制染色工艺[7-10],为有效利用染料及控制染色温度提供理论依据。

1 实 验

1.1 原料与仪器

原料:直接大红4GE(上海萍波贸易有限公司);无尘原纸(上海可林纸业有限公司);匀染剂平平加O-25(脂肪醇与环氧乙烷缩合物,江苏省海安石油化工);渗透剂JFC(河南辉腾化工);NaCl(天津市致远化学试剂有限公司,分析纯)。

仪器:BSA224S电子天平(赛多利斯科学仪器北京有限公司);THZ- 82A恒温震荡水浴锅(金坛市科析仪器有限公司);723紫外可见分光光度计(上海佑科仪器仪表有限公司)。

1.2 染色方法

首先,称取无尘原纸6 g,在1∶50的浴比中加入4 g/L渗透剂JFC在50℃下处理10 min,主要是为了清洗无尘原纸表面的杂质,挤干备用;然后,称取染料0.12 g、加入300 mL去离子水配制染液,并将染液升温至所需的设定温度,将前一步骤中的无尘原纸加入并浸没在染液中,根据实验情况选择温度、NaCl及匀染剂加入;每隔一定时间从染杯中取出5 mL 染液,定容到50 mL测定吸光度,直至吸光度不再变化即可停止取样。

1.3 上染量计算

上染量计算见式(1);平衡上染率计算见式(2)。

(1)

式中,Q为上染量,mg/g;A0为染色前吸光度;At为t时间的吸光度;m0为染液中染料质量,mg。

(2)

式中,Ce为染色平衡时的上染量,mg/g;C0为染色开始时的染料量,mg/g;

2 结果与讨论

2.1 温度对上染速率的影响

根据实验要求选择温度60、70、80℃,染料质量分数为2%,浴比1∶50,在不加入匀染剂及NaCl时的上染速率曲线见图1。从图1可知,上染量达到一定量时几乎不再变化。纸张在浸没上染液10 min后上染量不再增加;温度较高时的平衡上染量较大,60、70、80℃的平衡上染率约为49%、59%、74%,随着温度的提高,平衡上染率增加,但对于直接染料染色来说,最终的平衡上染率相对较低。因此,在不加入任何助剂时,无尘原纸的染色很快达到平衡,平衡上染率较低,温度提高可以提高平衡上染率。主要是因为温度升高有利于染料分子的活化,在化学反应中,只有活化分子才能在反应中发生有效碰撞,产生结合力,活化分子数目越多,反应越有效[11]。

图1 不同温度下上染速率曲线

2.2 NaCl和匀染剂对上染速率的影响

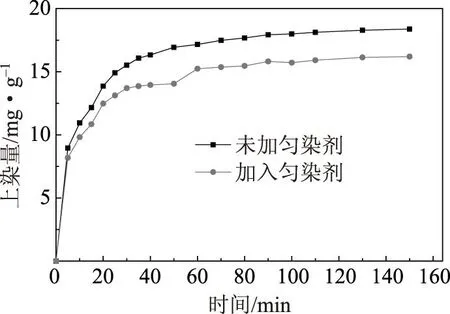

考虑到不加任何助剂时平衡上染率较低,因此选择用量15 g/L的NaCl。又因为染色很快达到平衡,上染速率较快,故考虑另外加入用量0.4 g/L的平平加O-25作匀染剂,其他实验条件与图1相同。平平加O-25对纸张表面匀染性的影响结果见图2。从图2可以看出,加入匀染剂染色后的纸张明显比未加入匀染剂的纸张染色效果更好、更均匀。

图2 匀染剂对纸张表面匀染性的影响

不同温度下匀染剂对上染速率的影响见图3~图5。从图3~图5可知,加入NaCl之后在各个温度下上染量都有了较大提升,但对于相同温度下未加入匀染剂的上染速率曲线来说,加入匀染剂在一定程度上减缓了上染速率,平衡上染时间有所延长,而且随染色温度的提高,平衡上染时间缩短,因此考虑在染色过程中首先采用较低的温度浸没纸张,缓慢升温到设定温度。实验发现,在各个温度下加入匀染剂均比未加匀染剂的上染速率低,即平衡上染量减少。总之,匀染剂的加入在一定程度上减缓了染色速率,增加了匀染性,但也会导致平衡上染量的降低。

图3 60℃下匀染剂对上染速率的影响

图4 70℃下匀染剂对上染速率的影响

图5 80℃下匀染剂对上染速率的影响

图6 NaCl用量对上染速率的影响

图7 染料液质量分数对上染速率的影响

为了进一步研究NaCl用量对上染速率的影响,分别选择5、10 g/L的NaCl加入,两者均在80℃下染色,不加匀染剂,其余操作同上,得到上染速率曲线如图6所示。由图6可以看出,NaCl用量加大有利于平衡上染量的增加,但同时上染速率也会加快。直接染料由于自身的分子结构特征,直接性很强,较高的上染速率在染色中是有弊端的,会导致纸张表面染色不均匀,有时候出现色点或色花,因此,在保证平衡上染量的前提下,NaCl加入总量可以保持不变,但在实验或生产过程中可以将NaCl分批多次加入,保证上染速率不会增加太快,从而减小纸张表面色差。

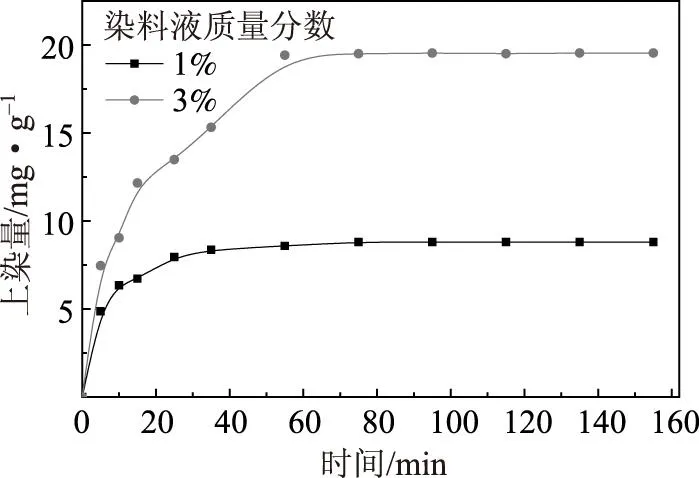

2.3 染料液质量分数对上染速率的影响

染料液质量分数分别为1%和3%同在70℃水浴中染色,浴比为1∶50,NaCl用量15 g/L,研究染料液质量分数对上染速率的影响,结果见图7。由图7可知,在1%染料液质量分数下,约40 min染色达到平衡;而在3%染料液质量分数时,则在80 min染色达到平衡,平衡上染量分别约为9 mg/g和20 mg/g,平衡上染率分别约为90%和66.7%。可见增加染料液质量分数时平衡上染率反而下降,因为纸张纤维吸附染料在一定程度上达到饱和,再增加染料液质量分数不仅导致平衡上染率降低,而且造成染料利用率不足。

2.4 动力学模型及参数拟合

由于大多数的恒温上染速率曲线可用二级动力学方程描述[12-13],所以直接大红4GE上染无尘原纸选用吸收方程(见式(3))来拟合。

(3)

式中,Ce为染色平衡时的上染量,mg/g;Ct为t时刻纸张上的上染量,mg/g;k2为二级动力学染色速率常数,g/(mg·min)。

将式(3)经过积分可以得到式(4)。

(4)

(5)

(6)

半染时间t1/2是上染量为平衡上染量的1/2时所对应的时间,即t=t1/2,C=Ce/2,代入式(4)中可以得到式(7)。

(7)

由上述的几个公式,需要用Origin8.5绘图软件以(1/t,1/Ct)描点,对各种条件下的上染速率曲线线性拟合,得到各个动力学参数的拟合值。

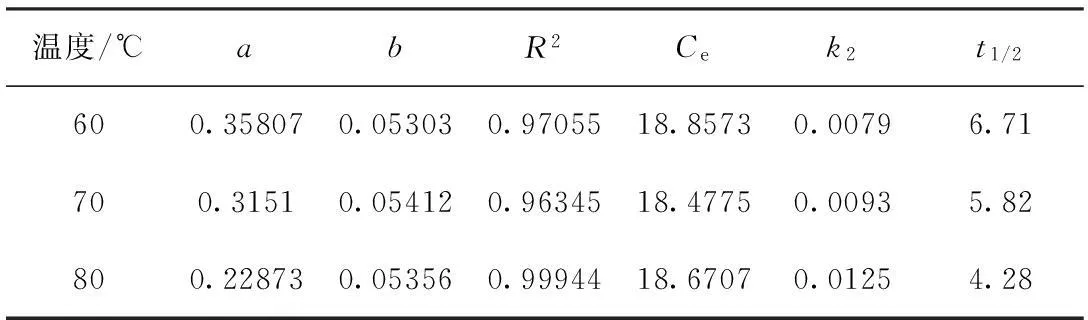

2.4.1 温度效应

对图1进行二级动力学方程线性拟合,结果见图8和表1。由表1可知,60、70、80℃下的相关系数都达到0.9以上,但60℃的拟合度较低,平衡上染量与半染时间随温度升高而增大,染色速率常数随着温度升高在减小。对染色后的纸张经过水洗发现纸张上吸附的染料所剩无几, 说明无NaCl加入时染料很难与纸张纤维形成化学键结合,主要是物理吸附,这是因为在60℃低温下化学吸附速率较低,具有足够能量分子数目较小,即活化分子数目较少,所以低温时主要是物理吸附,依靠范德华引力,当温度升高到70、80℃时,活化分子数目增多,但是由于无尘纸为干法造纸,纤维较完整,没有暴露出太多羟基,能形成化学反应的位点较少,且纤维与染料分子的负电性产生排斥力,使得能有效发生化学键结合的位点更少,即氢键结合很少,所以在不加入NaCl时染料主要与纤维靠近产生物理吸附。

温度/℃abR2Cek2t1/2600.085230.09140.9050610.94090.09800.93700.082770.075950.9886213.16660.06971.09800.071630.060780.9891616.45280.05201.16

对图3~图5中加入15 g/L NaCl、未加匀染剂的曲线进行二级动力学方程线性拟合,结果见图9和表2。从拟合后的相关系数R2来看,80℃的R2拟合最高,不同温度下的平衡上染量都达到了18 mg/g以上,与表1相比,各温度下的平衡上染量都有所增加,由于表2中数据均为拟合值,Ce整数部分相同,小数部分存在不规律差异属正常现象。那么也说明,加入适量NaCl后温度效应被遮盖,说明NaCl效应大于温度效应。而且经过清水冲洗只有少部分染液被冲洗掉,纸张已经基本被染上色。而且染色的速率常数随温度的升高而变大,半染时间随温度升高也而变小,这主要是因为在盐效应下,纤维与纸张之间阻力减小,温度较高的活化分子数越多,可以在更短的时间下达到平衡。因此需要在染色过程中逐步升温,以保证染色速率不至于过快导致染色不均匀[14]。

图9 不同温度加NaCl、未加匀染剂的二级动力学方程线性拟合

温度/℃abR2Cek2t1/2600.358070.053030.9705518.85730.00796.71700.31510.054120.9634518.47750.00935.82800.228730.053560.9994418.67070.01254.28

2.4.2 NaCl效应

对不同NaCl用量下染色动力学模型拟合如图10和表3所示,再结合表2中80℃的数据,NaCl用量增大,平衡上染量和染色速率常数也相对较大,而半染时间缩短,说明NaCl可以有效减少纤维与染料之间的斥力[15],促进染色,加快反应速率,减小达到平衡所用时间,有效增加上染量。

图10 不同NaCl用量的二级动力学方程线性拟合

NaCl用量/g·L-1abR2Cek2t1/250.312790.064860.9908115.417820.01354.81100.206410.057380.9781717.427680.01603.59

2.4.3 匀染剂效应

对图3~图5中加入15 g/L NaCl和0.4 g/L匀染剂的曲线进行拟合,结果见图11和表4。80℃时的拟合度最高,与表2中各参数随温度变化一致,但是平衡吸附量和染色速率常数都有所减小,半染时间增大,说明加入匀染剂后可以有效控制染色速率,延缓达到平衡所用时间,但是匀染剂的使用也会在一定程度上降低各温度下的平衡上染量。

图11 不同温度下加入匀染剂的染色二级动力学方程线性拟合

温度/℃abR2Cek2t1/2600.409270.062870.9749915.905840.009666.51700.329480.062430.9767216.017940.012215.12800.208850.061780.9915516.186470.018243.38

2.4.4 染料液质量分数效应

对图7及图1(70℃下)中不同染料液质量分数的曲线进行拟合得到图12和表5,结合表2中70℃下的数据可知,增加染料浓度平衡上染量与半染时间依次增大,染色速率降低,但平衡上染量从2%到3%较从1%到2%的增幅小很多,而且平衡上染率分别为91.9%、92.4%、67.8%,说明染料液质量分数在3%时染料的利用率明显不足,所以染色时选择染料液质量分数2%最为适宜。

图12 不同染料浓度的染色二级动力学方程线性拟合

染料液质量分数/%abR2Cek2t1/210.488890.108740.989469.19620.02424.5020.315100.054120.9634518.47750.00935.8230.466720.049120.9429920.35830.00519.64

2.4.5 逐步升温效应

由上述实验可知,在高温下将纸张浸没染液时,初始上染速率会很高,因此采用逐步升温的方式在40℃入染,升温速率为1℃/min,升温至设定的80℃后保温一定时间,同时比较在逐步升温时选择不加和加5 g/L NaCl进行实验。从图13可知,加入NaCl时随着温度上升上染量逐渐增加,相对于高温入染时的升温曲线平缓了许多,特别是初始上染速率不是很高,整个过程中的速率变化也较为缓慢。因为染色开始时聚集在纤维表面的染料分子数目虽多,但是低温下活化分子数目较少,相对来说能够产生化学结合的机会也相当少,所以低温时主要是物理吸附,当温度升高时,活化分子数目增多,有效结合增加,因此吸附量随温度升高而增加[16]。另外,未加NaCl的曲线在升温到80℃之前上染量很低,且随温度升高上染量增加微小,在80℃保温一段时间后上染量略有增加,但是增加幅度并不大,说明在染色过程中NaCl的使用比温度对上染量影响更为重要。对未加NaCl时染色的纸张用清水冲洗,颜色几乎全被洗掉,而加入NaCl的纸张颜色牢固度较好,见图14,说明未加NaCl时主要是物理吸附,染色不牢固。

图13 逐步升温曲线

图14 2%染料液质量分数下NaCl对纸张染色的影响

3 结 论

用二级动力学模型对染料直接大红4GE上染无尘原纸的上染速率曲线进行拟合,比较温度、NaCl用量、匀染剂用量、染料液质量分数等染色条件对上染速率的影响。

(1)在没有NaCl和匀染剂(平平加O-25)的作用下,直接大红4GE对无尘纸的染色主要是物理吸附,染色不牢固,且升高温度可提高平衡上染量。

(2)在15 g/L NaCl作用下,升高温度平衡上染量变化不大,所以在染色过程中NaCl效应大于温度效应,但升温可提高染色速率常数,缩短半染时间;增加NaCl用量可以提高平衡上染量和染色速率常数、缩短半染时间,但是初始染色速率过快导致染色不均匀;增加染料浓度能够增大平衡上染量与半染时间,降低染色速率常数。

(3)在NaCl和匀染剂共同作用下,匀染剂可以有效减缓初始染色速率,但会导致平衡上染量降低。

(4)从低温开始逐步升高温度时上染速率曲线增加较为缓慢,可以有效防止初始上染速率过快。

(5)直接大红4GE对无尘原纸染色条件采用2%染料液质量分数,宜加入匀染剂0.4 g/L,并采用逐步升温的方式,较高温度下染色时可以适当降低NaCl用量,反之增加NaCl用量;建议温度为60~80℃时,NaCl用量 5~15 g/L。

[1] Zhao Tao. Dyeing Technology and Principle[M]. Beijing: China Textile Press: 2009.

赵 涛. 染整工艺与原理(下册)[M]. 北京: 中国纺织出版社: 2009.

[2] Ma Jing, Zhang Jianbo. Kinetics and thermodynamics of milk protein fiber dyeing[J]. Dyeing Technology, 2009, 31(5): 1.

马 晶, 张建波. 牛奶蛋白纤维染色动力学和热力学研究[J]. 染整技术, 2009, 31(5): 1.

[3] Bharat H Patel, Chattopadhyay D P, Zhou Jian-lin. Kinetics and Thermodynamics of Dyeing Elastane/spandex Fibers with Direct Dyes[J]. Melliand China, 2011, 34(7): 31.

Patel B H, Chattopadhyay D P, 周建林. 直接染料上染聚氨酯弹性纤维的染色动力学和热力学分析[J]. 国际纺织导报, 2011, 34(7): 31.

[4] Shah Alimuzzaman, R Hugh Gong, Mahmudul Akonda. Nonwoven Polylactic Acid and Flax Biocomposites[J]. Polymer Composites, 2013, 10: 1169.

[5] Lu Zhu, Anne Perwuelz, Maryline Lewandowski. Wetting Behavior of Thermally Bonded Polyester Nonwoven Fabrics: The Importance of Porosity[J]. Journal of Applied Polymer Science, 2006, 102(10), 387.

[6] WU Jian-feng. Production Practice of Base Paper for Dyed Embossing[J]. China Pulp & Paper, 2012, 31(8): 73.

武建峰. 染色压纹原纸的生产实践[J]. 中国造纸, 2012, 31(8): 73.

[7] Ibrhim N A, Mahrous F, El-Gamal A R. Multifunctional anionic cotton dyeings[J].Applied Polymer Science, 2010, 115: 3249.

[8] Keng-Ming Chena, Li-Huei Linb. Interactions between new multi-anionic surfactants and direct dyes and their effects on the dyeing of cotton fabrics[J]. Colloids and Surfaces. 2010, 356: 46.

[9] Qu Caixin, Wei Li, Zhao Lei, et al. Reaserch on Dynamics and Thermodynamics of Direct Dyes for Dyeing Mulbrry Fiber[J]. Wool Textile Journal, 2012, 40(4): 6.

瞿才新, 位 丽, 赵 磊, 等. 桑皮纤维直接染料染色动力学和热力学研究[J]. 毛纺科技, 2012, 40(4): 6.

[10] Xu Changhai. Studies on Capacity and Theory of Dyeing of Bamboo Fiber[D]. Qingdao: Qingdao University, 2004.

许长海. 竹纤维染色性能与理论研究[D]. 青岛: 青岛大学, 2004.

[11] Jin Xianrang. Finishing Technology Lab [M].Beijing: China Textile Press: 1987.

金咸穰. 染整工艺实验室[M]. 北京: 中国纺织出版社, 1987.

[12] Tang Rencheng, Xu Sufang.Kinetics and Thermodynamics of PTT Fiber Dyeing[J]. Dyeing and Finishing, 2006, 32(16): 1.

唐仁成, 许苏芳. PTT纤维染色的动力学和热力学[J]. 印染, 2006, 32(16): 1.

[13] Xu Jian-hua, Guan Yan-feng, Zheng Jin-huan. The Kinetics and Thermodynamics Studies of Disperse Dye Dyeing on PLA Fibers[J]. Zhejiang University of Technology Journal, 2008, 25(6): 644.

徐建华, 关艳峰, 郑今欢. PLA纤维的染色动力学和热力学研究[J]. 浙江理工大学学报, 2008, 25(6): 644.

[14] XU Teng, AN Qing-kun. Effective Measures to Prevent the Color of Color Paper[J].China Pulp & Paper, 2004, 23(1): 65.

徐 腾, 安庆坤. 预防有色纸色差的有效措施[J]. 中国造纸, 2004, 23(1): 65.

[15] Zhu Ping, Wang Shengxia, Zhang Jianbo, et al. Dyeing Behavior of Direct Dyes for Chitin Fibers[J]. Dyeing and Finishing, 2005, 31(18): 21.

朱 平, 王升霞, 张建波, 等. 甲壳素纤维的活性染料和直接染料染色[J]. 印染, 2005, 31(18): 21.

[16] Fu Xiancai, Shen Wenxia, Yao Tianyang, et al. Physical Chemistry Fifth Edition[M]. Beijing: Higher Education Press, 2006.

(责任编辑:常 青)

Dyeing Kinetic Studies on Dust Free Paper Dyeing with Direct Dye 4GE

ZHANG Su-feng CAO Shu-miao*WAN Jing ZHANG Mei-juan

(CollegeofLightIndustryandEnergy,ShaanxiProvinceKeyLabofPapermakingTechnologyandSpecialtyPaper,ShaanxiUniversityofScience&Technology,Xi’an,ShaanxiProvince, 710021)

The second-order kinetic model was used to fit the kinetic model and parameters of dust free paper dyeing with direct dyes, and the effects of temperature, NaCl, levelling agent and heating types on the parameters like the balance amount of dyeCe, dyeing ratek2and half-dyeing timet1/2was compared. The results showed that, the effect of NaCl was more obvious than the temperature, and higher temperature could increase the dyeing rate constant and shorten the half-dyeing timeunderthe conditions with NaCl. The higher amount of NaCl could improve the balance of the amount of dye and dyeing rate constants, even shorten half-dyeing time, but the excessive initial dyeing rate lead to uneven staining, so it’s better to use the leveler and gradual warming manner. Higher dye concentration could increase the balance amount of dye and the half-dyeing time, reduce the dyeing rate.

direct dyes; dyeing conditions; second-order kinetic model; kinetic parameters

张素风女士,博士,教授;主要研究方向:纤维新材料与现代造纸开发研究。

(陕西科技大学轻工与能源学院,陕西省造纸技术及特种纸品开发重点实验室,陕西西安,710021)

TS193.1

A

10.11980/j.issn.0254- 508X.2016.01.002

2015- 09-11(修改稿)

*通信作者:曹书苗女士,E-mail:1065515129@qq.com。