利用电机工作参数预测油井动液面深度的研究

杨胡坤,张 岩,王守龙,魏 磊

(东北石油大学 机械科学与工程学院,黑龙江 大庆 163318)

利用电机工作参数预测油井动液面深度的研究

杨胡坤,张 岩,王守龙,魏 磊

(东北石油大学 机械科学与工程学院,黑龙江 大庆 163318)

为寻求一种可靠预测油井液面深度的方法,结合抽油机电机工作参数、抽油机结构及油井液面计算理论,建立电参数反推油井液面深度数学模型。以油井实测电参数、悬点示功图、动液面深度进行验证。结果表明:理论示功图与实测功图面积误差为8.16%,上冲程平均载荷相对误差为1.37%,下冲程平均载荷误差为3.48%,最大载荷相对误差约为2.76%,最小载荷相对误差约为8.802%,动液面深度误差不超过10%。研究成果为油井实时调参提供了理论与试验基础。

抽油机井;电参数;悬点示功图;动液面深度;供采平衡

油井液面参数是判断油井供液能力的直接参量,也是抽油机井调参的重要依据。因此,简洁、准确地确定油井动液面深度对于油田生产制度的合理制定和调整具有重要意义[1]。目前,油井液面参数大多采用声波反射法进行测量[2-3]。但是该方法受死油、稠油、泡沫油、结蜡环等因素影响明显,各种噪声的叠加使回波波形变得非常复杂,不易辨识[4]。除了声波反射法外相对成熟的液面测量方法有浮筒法[5]、压力计探测法[6]、物质平衡法[7]等,但这些测量方法由于受到油井油套环空空间限制,非特殊情况下一般不采用。

实时测量油井液面参数是保证油井供采平衡、实时调参、提高油井工作效率的重要保障。近年来,功图法测量油井液面发展迅速,该方法避免了传统测量方法在测量过程中投入的人工及设备成本,测量结果比较精确[8]。但是由于示功图的数据往往需要进行单独测量,难以实现油井实时调参。目前国内部分学者通过测量电动机功率数据,结合电动机的工作特性,判断油井悬点示功图[9]。但是由于油田油井电动机种类繁多、性能各异、周期性交变载荷特性,难以做到计算的准确性和通用性。

鉴于此,笔者通过实测量电动机输出转速、功率数据,结合抽油机结构参数,建立了电动机工作参数计算抽油机悬点示功图的数学模型。在此基础上建立了对油井液面的计算过程。通过对理论功图与实测功图、理论液面与实测液面的比较,误差较小,验证了理论分析模型的正确性,从而为油井液面的实时检测、油井实时调参,实现油井供采平衡提供可靠的理论与实验依据。

1 电动机工作参数与悬点载荷关系分析

以CYJ10-3-37HB型抽油机为例,其受力情况如图1所示。

(1)

式中:ω瞬为曲柄瞬时转速,rad/min,可通过转速传感器测定;η1为电动机效率,%,取为定值;η2为皮带传动效率,%,取为定值;η3为减速器传动效率,%,取为定值。

悬点载荷与曲柄轴扭矩之间的关系在文献[10]中有详细介绍,这里不在赘述。

悬点载荷:

(2)

考虑四连杆机构传动效率η3的影响,最终悬点载荷P为:

(3)

由此可见,结合电动机输出轴角速度ω瞬及对应的抽油机几何结构关系,可以获得抽油机悬点位移曲线,其计算方法与常规计算抽油机悬点位移相同[11],区别在于常规计算方法视电动机输出轴为恒角速度,通过实测与理论研究表明,电动机输出轴转速实际为变值。具体计算过程不进行赘述。

2 实测电动机工作参数反推悬点示功图研究

2.1 曲柄轴净扭矩曲线计算分析

健全畜产品安全生产监管体系,对畜产品生产实施全程监控。从源头上抓实养殖业投入品监管。重点查处违法违规生产、经营、使用兽药、饲料及“瘦肉精”等添加剂的行为,有序推进药物饲料添加剂的退出,严格处方药物监管,逐步规范规模养殖场用药休药期制度的执行,保证养殖源头安全。做到不加工、不食用、不销售、不转运、不丢弃,对病死畜禽尸体严格按照程序进行无害化处理,严禁病死畜禽及病害猪流入市场。

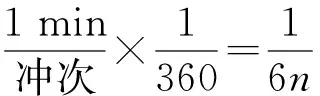

由于曲柄轴角速度与电动机输出轴角速度的关系为:

(4)

同理,把电动机输出轴转速曲线插值变为等时间间距360个点,并通过式(4)计算得到曲柄轴瞬时角速度曲线,结果如图3所示。

根据式(1)、图2、图3中电动机的工作参数可以计算得到抽油机减速器输出轴净扭矩曲线,结果如图4所示。

2.2 抽油机悬点功图计算分析

由图5可知,由于扭矩因数在1个周期内出现2个0点,在式(3)中,扭矩因数为分母,因此在计算过程中会出现奇异点。显然该2个0点不能参与悬点载荷的计算,分析该2个0点,他们的位置在抽油机悬点示功图中对应的位置均在杆管弹性变形之内,悬点示功图如图7所示,这2点的发生位置为AB(A、C2点为杆管弹性开始点)段和CD段(B、D2点为杆管弹性结束点)。针对具体井况,首先确定杆管弹性变形起始点、结束点对应抽油机悬点位移,计算结果如表1、表2所示。

下泵深度/m50055060065070075080085090095010001050110011501200…A202126282930313227292930313232…C209209217218216221222223218219219221222222224…

表2 25 mm抽油杆在不同下泵深度下弹性变形结束点统计表

结合表1中理论计算数据,通过计算机编程,查找对应的悬点位移及对应运行时间。根据对应的时间值,查询A、B、C、D对应的扭矩因数值。由此把AB段、CD段间的扭矩因素值去掉,该段值不参与悬点载荷计算。由此可以计算得到AB段、CD段开口的抽油机悬点示功图,直线连接AB段、CD段即可得到封闭的抽油机悬点动力示功图。再进行1次5点插值曲线光滑处理,即可得到较为理想的悬点动力示功图。

3 悬点示功图预测动液面深度研究

对抽油机悬点静载荷在上冲程、下冲程、上死点、下死点的大小和变化规律进行分析。在上冲程过程中,当悬点从下死点往上移动时,游动阀在柱塞上部油柱压力作用下关闭,而固定阀在柱塞下面泵筒内、外压差作用下打开。由于游动阀关闭,使悬点承受抽油杆自重P杆和柱塞上油柱重力P油,这2个载荷的作用方向都是向下的。同时,由于固定阀打开,使油管外一定沉没度的油柱对柱塞下表面产生方向向下的压力P压。因此,上冲程时,悬点的静载荷P静上可表示为:

(5)

(6)

将上下冲程悬点静载荷做差得到ΔP:

(7)

变形得:

(8)

通过对计算所得的理论示功图进行处理,在确定上下冲程静载荷大小时,可在光杆上行过程中,取曲柄处于水平位置的载荷为最大静载荷;在光杆下行过程中,取曲柄处于水平位置的载荷为最小静载荷。

4 研究结果分析

4.1 示功图分析

以大庆油田4口抽油机井现场数据进行理论示功图推导,实测悬点示功图与理论悬点示功图对比如图8所示。

从示功图面积、最大和最小载荷以及上、下冲程平均载荷几方面进行误差分析。采用相对误差法,根据相对误差的定义有:

(9)

最终对比相对误差结果如表3~表5所示。

表3 示功图面积相对误差对比表

表4 悬点最大载荷、最小载荷相对误差对比表

由表3~表5可知,实测功图与理论功图面积相对误差为8.157%,从图8中可以看出,实测示功图悬点最大位移不足3 m,而实验选取抽油机实际冲程为3 m,将该部分误差进行处理,功图面积相对误差还会缩小;悬点最大载荷相对误差为2.755%,最小载荷相对误差为8.802%,影响该误差的主要因素有:①悬点最大、最小载荷出现在抽油杆柱弹性变形结束点,该处载荷值与程序处理有直接关系;②采集电参数的波动对该处载荷值影响明显;上、下冲程平均载荷相对误差分别为1.37%和3.48%。

表5 上、下冲程平均载荷相对误差对比表

4.2 液面深度分析

通过实测悬点示功图和理论悬点示功图,取上、下冲程杆管弹性变形结束后的载荷平均值分别为P静上、P静下,对推导动液面方法进行检验,实际结果如表6所示。

表6 理论功图推导动液面与实测液面深度对比表

从表6中可以看出,用理论示功图推导的动液面深度与实测动液面深度最大误差仅为9.612%,平均误差为5.286%,满足实际现场的使用需求。

理论示功图的准确性直接影响推导理论液面深度数值的准确性;通过理论示功图绘制静力示功图时,在选取曲柄水平位置载荷时,需在程序中对前后几个点的载荷进行比较,确定在曲柄水平位置处载荷为非奇异值后方可使用该处载荷值进行动液面深度的推导计算,如果曲柄处于水平位置时载荷值是奇异值,需将该点值去除,通过前后一部分点进行曲线拟合后再确定曲柄处于水平位置时的载荷值。

5 结论

以油井电动机功率、转速测量数据为研究基础,建立电动机工作参数计算抽油机井悬点示功图数学模型,在此基础上实现对油井液面参数的计算,取得了如下研究成果:

(1)建立了曲柄非匀速转动下的抽油机电参数推导悬点示功图数学模型,理论悬点示功图与实测示功图面积误差为8.157%,上冲程平均载荷相对误差为1.37%,下冲程平均载荷误差为3.48%,最大载荷相对误差为2.755%,最小载荷相对误差约为8.802%。

(2)建立了示功图计算油井液面深度的数学模型,并通过现场实测动液面深度数据进行验证,计算动液面深度最大误差仅为9.612%,平均误差为5.286%。

利用抽油机井电动机工作参数预测抽油机井实时悬点示功图、油井液面参数提出了一种新的可靠方法,为油井实现实时工况诊断、油井自动调参等提供了理论及试验依据。

[1] 贾威.基于管柱声场模型的油井动液面深度检测方法研究[D].西安:西安石油大学,2014.

[2] 苏春娥,董文魁,等.陇东油田油井液面测试技术的改进与应用[J]. 石油矿场机械,2011,40(11):80-84.

[3] 周伟,贾威,等.基于管柱声场模型的油井动液面检测新方法[J]. 西南石油大学学报(自然科学版),2015,37(4):166-171.

[4] Budenkov G A, Pryakhin A V, Strizhak V A. Device for detecting the liquid level in the annular space[J]. Russian Journal of Nondestructive Testing, 2003,39(9):654-656.

[5] 陈殿房,韩祥立,杨晶.油井液面探测方法探讨[J].油气井测试,2008,17(2):60-62.

[6] 张洪.压力计探测液面法探讨[J].油气井测试,2003,12(5):49-50.

[7] 武德宁,刘平良,张少标.物质平衡法测油井液面[J].油气井测试,2003,12(1):31-33.

[8] 张胜利,罗毅,吴赞美,等.抽油机井示功图法计算动液面的修正算法[J].石油钻采工艺,2011,33(6):122-124.

[9] 冯国强,谢雄,等.抽油机井系统动态实时分析模拟[J].中国石油大学学报(自然科学版),2010,34(4):84-88.

[10] 董世民,张士军.游梁式抽油机设计计算与计算机实现[M].北京:石油工业出版社,1994:30-32.

[11] 张建军,李向齐,石慧宁.游梁式抽油机设计计算[M].北京:石油工业出版社,2005:14-17.

Research on Prediction of Oil Well Dynamic Liquid Level Depth Based on Motor Operating Parameters

YANG Hu-kun, ZHANG Yan, WANG Shou-long, WEI Lei

(Northeast Petroleum University Institude of Mechanical Science and Engineering, Daqing 163318, China)

In order to seek a kind of reliable prediction method of oil well liquid level depth, based on pumping machine motor parameters, and the calculation theory of oil pumping machine geometric structure and well liquid level, the researchers build up a model of electrical parameters for theanti pushedoil well liquid level depth. Use well measured electrical parameters, a suspension point indicator diagram, dynamic liquid level depth to verify the model. Results show that theoretical indicator diagram with the measured shows diagrams of the area of error 8.157%, up stroke average load relative error is 1.37%, down stroke average load error is 3.48%, the maximum load relative error is about 2.755%, the minimum load relative error is about 8.802%, and the depth error of the dynamic liquid surface is not more than 10%. The results of the research have laid a theoretical and practical basis for the oil well engineering practice.

rod pumping well; electrical parameters; suspension point indicator diagram; dynamic liquid level depth; balance of supply and production

2016-07-21

东北石油大学校培育基金(No.NEPUPY-1-12)。

杨胡坤(1975—),男,博士,副教授,研究方向为机械采油工程,E-mail:hk_yang@163.com。

TE933

A