800 MW水轮发电机滑环系统优化改造及运行分析

陈 锋,李汶珈

(向家坝水力发电厂,四川宜宾644612)

800 MW水轮发电机滑环系统优化改造及运行分析

陈 锋,李汶珈

(向家坝水力发电厂,四川宜宾644612)

滑环系统过热故障可能导致转子接地、极间短路、发电机失磁等故障,危及机组和电网的安全稳定运行。从滑环系统的载流密度、接触电阻、散热能力、布置形式、环境因素等方面,综合分析了滑环系统产生过热的原因,并提出了具体改造方案,并运用于实践。

大型水轮发电机;滑环系统;过热故障;优化改造;向家坝电厂

0 引 言

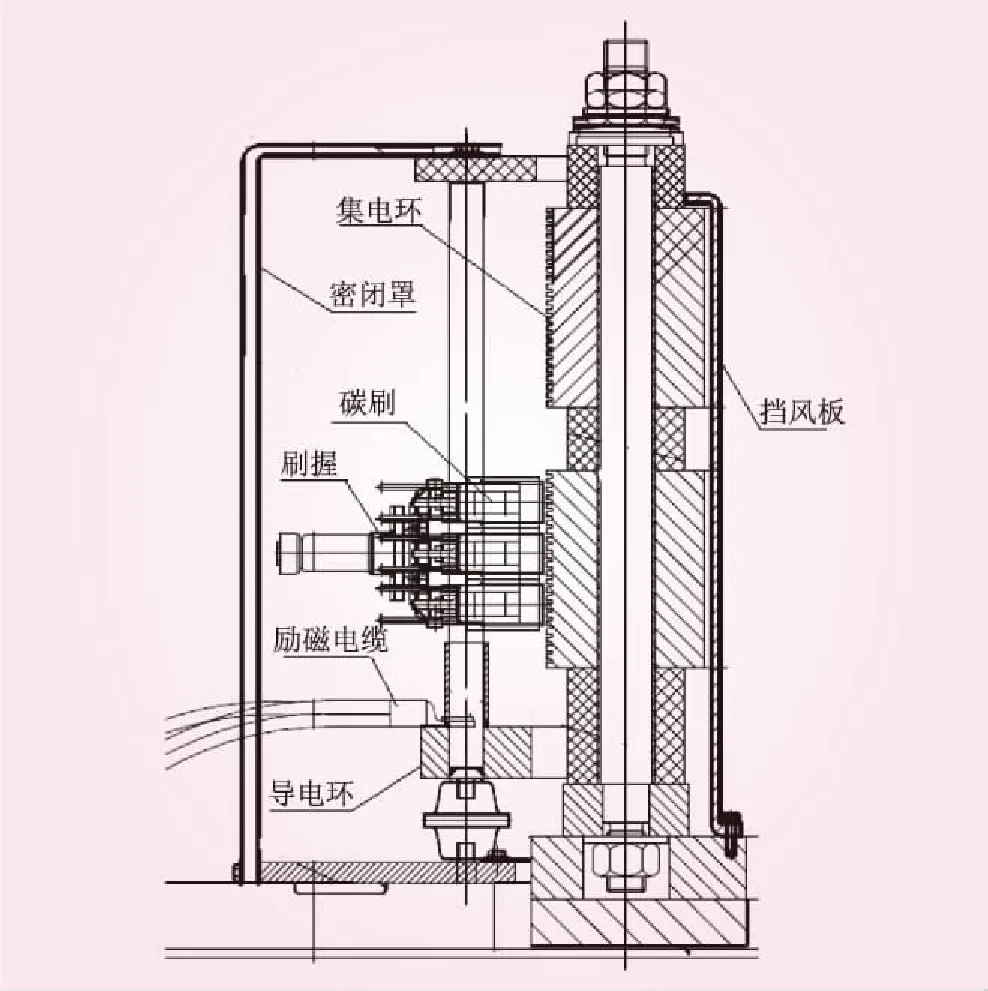

向家坝水电站安装有8台800 MW水轮发电机组,单机容量为世界之最。滑环系统集电环环面采用阿基米德螺旋线槽结构,棱边倒圆角45°,碳刷按单元组设计,三只一组垂直布置,每极碳刷呈半圆布置。集电环、碳刷及其组件置于密闭罩内。密闭装置和碳粉吸收装置共同构成碳粉收集系统。

该型式滑环系统投运以来,一直存在碳刷温度过高、碳刷接触面打火、碳刷载流严重不均衡等问题。运行中,枯水期负极碳刷平均温度在100~120 ℃,丰水期负极碳刷温度在150~170 ℃,个别故障碳刷温度达到240 ℃以上。特别是在机组迟相热稳定试验中,当有功800 MW,无功升至288 MV·A时,正负极碳刷平均温度超过200 ℃,最高温度346 ℃,被迫停止试验。日常运行中,集电环面温度90~110 ℃。滑环系统长期高温运行,加速极间及对地的绝缘件老化,导致转子接地、极间短路、发电机失磁及跳机等高危故障,严重影响机组和电网的安全稳定运行。

1 原因分析

1.1 碳刷载流密度过大

向家坝水电厂生产的E468碳刷允许载流密度为5.5~11 A/cm2,设计载流密度为9.6 A/cm2,经核算实际载流密度为13.7 A/cm2(见式1)。究其原因,集电环表面为右螺旋齿槽结构,该设计值未扣除碳刷与集电环之间非有效接触面积。实际运行中,受集电环高速旋转、大轴摆动、碳刷非垂直接触及集电环面螺旋线槽阻碍等因素影响,集电环面与碳刷接触为动态非连续接触,碳刷实际载流密度大于13.7 A/cm2,超出碳刷允许载流密度限值。这是导致碳刷温度高的主要原因。

(1)

式中,n为每组碳刷个数;N为碳刷组数;A为碳刷接触面长度;B为碳刷接触面宽度;λ为碳刷跨越槽部数;L为槽部宽度。

1.2 碳粉吸收装置的影响

碳粉吸收装置具有吸收碳粉和排气冷却功能。原密闭罩安装时受滑环室空间限制,多处有开孔,同时风机功率较小(800 m3/h),抽气时密闭罩内不能形成有效负压,冷、热空气交换不充分,这是导致碳刷温度高的又一重要原因。

1.3 碳刷布置形式的影响

碳刷单元组内并联(上、中、下)、单元组之间也采用并联布置(见图1),构成双重并联网络,运行中碳刷与集电环为动态接触,每一个瞬间各分支接触电流都在变化。碳刷的实际载流值超过允许值,单元组内碳刷并联回路上一旦出现分支电流不平衡,则会形成恶性循环,一个碳刷首先打火,而后整个单元的碳刷打火。集电环为右螺旋齿槽结构,该结构与传统集电环相比会增加碳刷的磨耗,碳粉堆积在中、下两只碳刷表面,导致碳刷卡涩、过热。

图1 滑环系统结构

1.4 氧化膜分布的影响

氧化膜的形成对环境温度、湿度以及空气中杂质等有一定要求。碳刷接触面温度超过90 ℃、空气中碳粉等杂质含量过高、火花电腐蚀等因素会导致氧化膜无法形成或者被破坏,无法起到润滑作用。一方面缺少氧化膜的碳刷与集电环之间滑动干摩擦,产生的热量导致温度继续升高破坏氧化膜,形成恶性循环,另一方面氧化膜具有一定电阻,受到破坏后碳刷接触面的接触电阻降低,分支电流增大,两个因素累积导致碳刷温度高。

2 改造方案

通过对向家坝水电厂滑环系统历年故障数据分析,结合对各大电厂调研成果,确定滑环系统技术优化的总体思路:降低过流部件的发热量,提高冷却装置的散热能力,同时提高滑环系统运行环境的洁净度,实现滑环系统全年免维护、绿色运行。

2.1 降低滑环系统的发热量

2.1.1 载流密度优化

发热量与电流的平方成比例关系,现有滑环系统碳刷有效载流密度大于13.6 A/cm2,根据三峡集团投运的58台700 MW及以上水轮发电机组滑环系统运行数据分析,碳刷最佳载流密度为7~8 A/cm2。因此,增加碳刷数量,降低碳刷载流密度,将有效载流密度由13.6 A/cm2降低至7~8 A/cm2范围,可以降低滑环系统发热量。

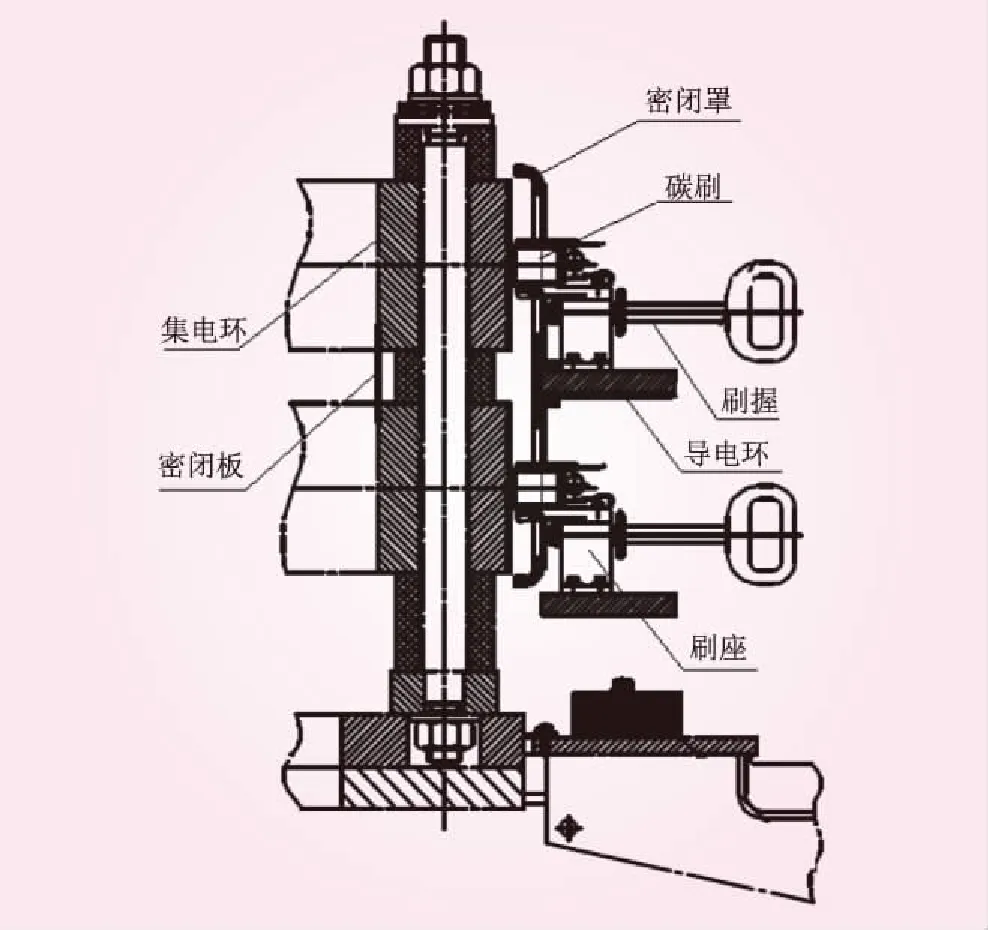

2.1.2 碳刷布置形式优化

碳刷布置方式由单元组半圆布置改为单只整圆布置如图2所示,降低碳粉堆积引起碳刷卡涩发热。相邻碳刷高、中、低呈波浪型交错布置。该布置方式可以降低碳刷与集电环滑动摩擦带来的温升,还可以削弱摩擦在集电环面形成凹槽,保护集电环面。

图2 优化改造后碳刷布置

2.1.3 电流通路优化

现有滑环系统励磁电流经导电板单向流入刷架后进入碳刷分支,由于各并联碳刷分支接入的导电板和刷架长度不同,影响碳刷分支电阻的均衡。优化后取消导电板和刷架,励磁电流沿导电环左右两个方向直接流入碳刷,并增加导电环截面积,降低导电环自身电阻对各并联分支碳刷载流能力的影响。

2.2 提高滑环系统散热能力

滑环系统的散热分为自然散热和强迫散热,两种散热方式即协同又排斥。一方面,两者都能降低滑环系统温升,另一方面,为提高散热效果,自然散热要求冷热气流充分接触,强迫散热要求冷热气流充分隔离。综合考虑各种影响因素,本次优化改造中,碳刷接触面和集电环以强迫散热为主,碳刷非接触面、导电环及滑环系统其他组件以自然散热为主。

2.2.1 密闭罩优化

滑环系统密闭罩内外热交换速率快慢取决于其内部负压的大小,要求进气总口径和内部封闭空间要小,排气口径及排气功率要大。密闭罩上下边沿与集电环面的间隙为主要进气口,间隙距离由原来的20 mm改为5 mm,密闭罩立面与集电环面距离由250 mm改为20 mm,密闭罩立面高度由480 mm改为440 mm。经计算,优化后的密闭罩进气口截面积为0.065 9 m2;内部空间有效体积0.058 m3,排气口截面积0.023 6 m2,如图3所示。

图3 优化改造后的密闭装置

2.2.2 风路优化

为降低风阻,排气口与密闭罩连接采用三通管,主管与碳粉吸收装置相连,分管与密闭罩连接采用斜喇叭口方式。主管直径为100 mm,两根分管与密闭罩连接,最大直径200 mm;主管与风机连接软管安装时选择最短路径,尽可能避免拐弯,如图4所示。

图4 优化改造后的三通管抽风口

2.2.3 碳粉吸收装置优化

碳粉吸收装置具备碳粉吸收和强迫散热功能。通过有限元计算滑环系统单位时间发热量,并结合密闭罩结构,布置3台单机功率为1 500 W、风量1 200 m3/h的碳粉吸收装置,机组满负荷运行时,密闭罩内空气温度维持在30~40 ℃,有利于滑环系统各部件与罩内空气热交换,满足机组稳定运行要求。

2.3 提高清洁碳粉能力

滑环系统位于上导油槽上方,滑动摩擦产生的碳粉与粉尘、油雾等结合形成粘性极强的杂质,吸附在碳刷、集电环面以及绝缘件表面,若不及时清除,会导致碳刷卡涩,导致碳刷打火、局部温度过高、绝缘降低等故障。

2.3.1 风机优化

碳粉垂直自由下落距离为0.35 m,经过验证,碳粉自由下落时间为1.2 s,3台风机按照最优布置方式,水平抽气距离为0.7 m。将风机单机风量800 m3/h提高到1 200 m3/h,数量由2台增加至3台,能够及时的将密闭罩内的碳粉吸出。

2.3.2 碳粉收集优化

原有的滤袋收集碳粉时,由于静电的原因,碳粉附着在滤袋表面,造成风路堵塞,削弱除尘效果。新设计的滤筒式碳粉收集装置的滤网采用折叠扇叶结构,滤网通风小孔数量大幅增加,有利于降低风阻。同时,可对滤筒定期拆卸进行冲洗,提高使用效率。

3 运行分析

3.1 优化改造后初期运行情况

7号机滑环系统优化改造后,于2015年4月2日下午开机试验,试验过程中滑环系统无异响,各部件振动小,碳刷与环面接触良好,碳刷在刷盒内弹跳规律且弹跳幅值小,碳刷无明显摆动,密闭系统内空气流速足以将碳粉及时吸出。7号机机组满负荷运行一个星期后,连续3次测量每个碳刷接触面温度,单个碳刷3次测温数据的加权平均值作为纵坐标,每极的51只碳刷为横坐标,温度曲线如图5所示。

图5 7F滑环系统优化改造后碳刷接触面温度

(1)碳刷温度曲线中(枯水期),最高温度为71 ℃,最低温度为55 ℃,正极碳刷平均温度59 ℃、负极碳刷平均温度65 ℃,102个碳刷温度均满足要求,平均温度较改造前降低60 ℃左右。

(2)正负极集电环面温度分别为54 ℃和59 ℃,较改造前降低45 ℃左右。

(3)新碳刷采用人工静态研磨后与集电环面适配,受限于人工研磨的精度水平,运行一星期后碳刷与环面的有效接触面积差异较大,导致各碳刷的温度差异较大,后期各碳刷温差将逐步缩小。

(4)改造后,滑环室环境温度、环境湿度、环境洁净度,以及碳刷接触面温度等条件有利于碳刷接触面氧化膜的建立。

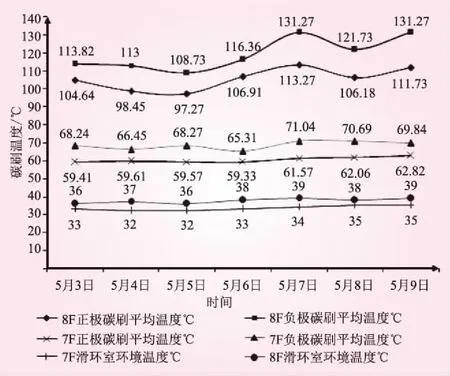

3.2 滑环系统优化改造前后温度比较

7号机滑环系统运行一个月后,碳刷与集电环面达到100%贴合,碳刷接触面氧化膜均匀,碳刷温度趋于动态稳定。以8号机滑环系统(未优化改造)作为参照机组,在励磁电流和环境温度相近的条件下,连续一个星期测量 7号机和8号机碳刷温度,碳刷日平均温度曲线如图6所示。图中滑环室环境温度、碳刷温度参考左轴纵坐标,励磁电流参考右纵坐标。根据曲线可以得出以下结论:

(1)7号机正极碳刷平均温度比8F正极碳刷平均温度低40~50 ℃,7号机负极碳刷平均温度比8号机负极碳刷平均温度低50 ~60 ℃,优化改造后碳刷温度大幅度降低。

(2)当励磁电流升高时(5月7日~5月9日),7F碳刷温升速率低于8号机碳刷温升速率,表明优化改造后,滑环系统应对大励磁电流和频繁负荷调整的能力更强,可靠性得到提高。

图6 7F与8F滑环系统碳刷温度比较

3.3 与国内同型式滑环系统比较

(1)滑环系统各部件温度指标大幅度领先国内同型式机组,达到了国际先进水平,特别是对负极碳刷接触面温度表现优异。

(2)机组负荷调整、频繁开停机、环境温度变化等不利因素对滑环系统温升影响较小,对温升的冗余度更大,滑环系统的可靠性更高。

(3)滤筒式碳粉收集装置在国内属于首次使用,彻底解决了碳粉污染给滑环系统安全运行带来的一系列问题,滑环系统内、外部环境更清洁,实现了环境友好、绿色运行。

(4)技术优化后的滑环系统,布局合理、结构紧凑、美观大方、便于维护,实现了设备可靠性和人性化的完美结合。

(5)技术优化后投入运行至今,已运行一年多时间,滑环系统没有发生过局部过热、碳刷打火、碳刷卡涩、单只碳刷宽幅脉冲电流大幅度波动等频发故障,实现了滑环系统全年免维护运行。

[1]GB50170—92 电气装置安装工程旋转电机施工及验收规范[S].

[2]余维坤. 大型水轮发电机机组滑环装置安全运行与分析[J]. 水力发电, 2014, 40(10): 26-28.

[3]李广. 大型水轮发电机集电环装置环面损蚀探究[J]. 中国电力, 2014(8): 116-118.

[4]杨大贵. 水轮发电机集电环系统改造[J]. 电力系统装备, 2010(10): 72-74.

(责任编辑 高 瑜)

Optimizing Modification and Operation Analysis of Slip Ring System of 800MW Hydro-generator

CHEN Feng, LI Wenjia

(Xiangjiaba Hydropower Plant, Yibin 644612, Sichuan, China)

The overheating fault of slip ring system of generator may cause rotor grounding, short circuit between positive and negative poles, magnetic loss of generator and other failures, and then endanger the safe and stable operations of hydro-generators and power grid. From the aspects of current density, contact resistance, heat-sinking capability and arrangement form of slip ring system, and environmental factors, the causes of slip ring system overheating are comprehensively analyzed, and the modification program is also proposed. The modification program has been successfully applied in practice.

large hydro-generator; slip ring system; overheating fault; optimizing modification; Xiangjiaba Hydropower Plant

2016-05-31

陈锋(1981—),男,四川广安人,工程师,长期从事水电站电气一次设备管理工作.

TM312

A

0559-9342(2016)11-0084-04