基于红外热像技术的涡轮叶片损伤评价研究进展

郭伟, 董丽虹, 王慧鹏, 徐滨士 中国人民解放军装甲兵工程学院 装备再制造技术国防科技重点实验室, 北京 100072

基于红外热像技术的涡轮叶片损伤评价研究进展

郭伟, 董丽虹*, 王慧鹏, 徐滨士 中国人民解放军装甲兵工程学院 装备再制造技术国防科技重点实验室, 北京 100072

主动红外热像技术作为一种新型无损检测手段,具有高效率、无污染、易操作等特点,适合用于材料表面和近表面缺陷检测,因此在叶片类薄壁零件损伤评价方面有一定优势。当前基于主动红外热像无损检测技术的高温涡轮叶片损伤评价研究主要集中于热障涂层厚度检测、涂层脱粘检测、涂层界面处热生长氧化物检测以及叶片基体疲劳裂纹检测4个方面。但现有研究仍然面临热激励理论不完善、红外热像仪识别精度不够高以及热图处理方法有待改进等主要问题和困难。随着这些理论问题和技术困难的解决,主动红外热像技术呈现出人工识别缺陷向自动识别发展、定性检测向定量检测发展的趋势。总体而言,该技术未来在涡轮叶片损伤评价方面具有较大的应用潜力。

涡轮叶片; 热障涂层; 红外热像技术; 损伤评估; 研究现状

高温涡轮叶片主要包括航空发动机涡轮叶片和燃气轮机涡轮叶片。该类零件的共同特点是服役环境恶劣,除高强度热冲击外,还要在极高温度下承受交变应力、高速冲击等复杂载荷,其最高工作温度超过了叶片合金材料本身可以承受的范围,所以在基体合金表面制备热障涂层(Thermal Barrier Boating,TBC)保护叶片基体结构,以提高涡轮叶片的使用温度,延长叶片服役寿命[1]。

高温涡轮叶片一旦失效,往往会导致严重后果,因此在叶片检修时必须通过无损评价手段准确判断叶片的结构完整性,及时发现并预防危害性故障,提高发动机工作安全性,这是航空发动机故障诊断领域一直关注的问题[2]。主动红外热像技术作为一种新型无损检测技术近年来受到广泛关注,与其他无损检测技术相比,其在高温涡轮叶片损伤评价方面具有一定优势,越来越多的研究成果也表明该技术在叶片类零件损伤评价方面具有良好的应用前景。

1 高温涡轮叶片的主要损伤形式

高温涡轮叶片的主要失效形式有热障涂层剥落和叶片基体疲劳断裂两种。

目前广泛应用的TBC多采用双层结构,表层是以ZrO2为主的陶瓷层(Top Ceramic Coating,TCC),起隔热作用;陶瓷层与叶片合金基体之间为金属粘结层(Bond Coating,BC),起改善基体与陶瓷涂层物理相容性的作用。热障涂层剥落会使剥落区基体材料暴露在高温环境中,力学性能降低,无法承受工作载荷[3]。大量研究表明导致热障涂层在服役过程中剥落的主要因素包括残余应力、高温氧化、冲蚀与外界物体的撞击损伤和热氧化物(Thermally Grown Oxide,TGO)的堆积等[4-5]。涂层中的残余应力会导致陶瓷层分层剥落以及与粘结层的脱粘;粘结层的高温氧化会导致其与陶瓷层结合界面脱粘[6];高温气流的冲蚀会导致厚度减小,隔热性能下降;外界物体的冲击同样会导致涂层剥落;叶片高温服役过程中在涂层界面上形成的热氧化物会增加涂层界面处的残余应力,导致涂层脱粘。因而针对热障涂层的损伤评价主要是对陶瓷层剩余厚度、陶瓷层脱粘、热生长氧化物3种损伤形式的检测评估[7]。

高温涡轮叶片疲劳断裂是由于在苛刻的服役环境下承受高温、高压、巨大离心力、腐蚀、振动等复杂载荷,叶片根部和边缘等应力最大区域易产生疲劳裂纹[8],如果继续服役,疲劳裂纹扩展最终导致叶片断裂。

2 主动红外热像无损评价技术

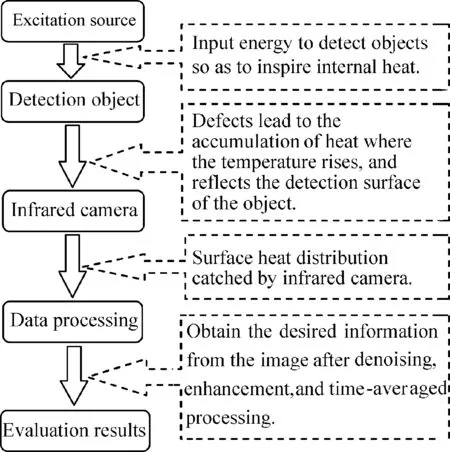

主动红外热像无损评价技术是将外部热量以一定形式输入被测材料,材料中的缺陷和损伤会影响热量在材料中的传导,从而引起材料表面热辐射异常,通过捕捉和分析表面热辐射信息对材料损伤程度进行评估,其原理如图1所示。与其他无损评价方法相比,主动红外热像无损评价技术具有如下优点[9-10]:①适用面广,不受零件材料和形状的限制,可用于所有金属和非金属材料,以及具有复杂形状的零件;②效率高,单次检测面积大,比传统渗透检测和涡流线扫描等方法效率更高;③无污染,无渗透液、荧光剂等残留污染物,也无射线辐射等危害;④结合数字图像处理技术可以实现定量检测和评估。近年来,随着热激励技术、热成像技术和图像处理技术的迅速发展,主动红外热像技术的检测精度不断提高,在材料缺陷检测和损伤评估方面越来越显示出其重要性,并有望应用于材料服役过程中的在线检测/监测[11]。

图1 主动红外热像无损评价流程

Fig. 1 Process of active infrared thermography nondestructive evaluation

主动红外热像技术直接检测的物理量是材料表面热辐射,这一参量除与材料缺陷和损伤有关外,还受热激励方式、零件形状、材料热性能、材料均匀性和热像仪精度等多种因素的影响。因此,如何排除其他因素的影响,突出材料缺陷和损伤对表面温度的影响,是该技术的关键点和难点。当前该技术面临两个发展瓶颈:一是在目前的技术水平下,该方法对缺陷和损伤的检测深度有限,适合检测评估材料表面和近表面缺陷及损伤,以及厚度较小的零件,如涂层、薄板、叶片等;二是该技术对缺陷和损伤只能进行定性检测和评估,定量检测仍有困难。当前学者们提高该技术检测能力主要有以下几种手段:①提高热输入均匀性;②采取特殊激励手段对缺陷和损伤区域进行选择性加热;③提高红外热像仪检测精度;④对热图进行后期处理等。

3 研究现状

针对高温涡轮叶片的失效形式和结构特点,在过去的几十年,多种无损评价技术被用于涡轮叶片的损伤评价和缺陷检测,包括涡流检测技术、光致光谱技术、声发射技术和红外热像技术等[12-15]。目前基于主动红外热像技术进行的高温涡轮叶片无损评价研究主要包括热障涂层评价和叶片疲劳损伤评估两个方面。

3.1 热障涂层的损伤评价

3.1.1 陶瓷层厚度评价

陶瓷层厚度是考核热障涂层的一个重要指标,热障涂层中陶瓷层的厚度直接决定了涂层整体隔热性能和疲劳强度,陶瓷层烧结残余应力会导致陶瓷层内部开裂和逐层剥离,使起隔热作用的陶瓷层厚度减小,隔热效果下降甚至失效。同时,工作过程中高温高速气流的冲蚀也会使涂层厚度减小。为保证叶片服役期间的安全可靠,使用无损检测方法对热障涂层中陶瓷层的厚度进行检测非常必要。

主动红外热像技术用于检测各种涂覆层厚度的研究已有先例,如等离子喷涂层的厚度[16]、人工关节件上羟磷灰石涂层的厚度[17]和油漆层厚度[18]等。因此该方法也被视为无损检测TBC中陶瓷层厚度的理想方法,国内外学者在这方面进行的研究工作既有涂层厚度的定性比较也有定量表征。Franke等[19]通过脉冲热像法研究了热循环实验中热响应幅值与涂层厚度和热循环次数之间的关系,研究结果表明该方法可用于在线监测涂层的厚度变化和失效过程。Shepard等[20]研究了脉冲热激励下测量热障涂层厚度的方法,通过热像图信号重构 (Thermographic Signal Reconstruction,TSR) 方法对获取的热像时间序列进行处理,成功地计算了热障涂层的厚度,并对涂层厚度呈阶梯式分布的试件进行检测实验,经TSR软件处理后得到了涂层厚度分布图,其测量误差小于5%。Liu等[21]对稳态热流条件下TBC厚度不均和受冲击载荷产生的脆性裂纹的热像检测进行了研究,用有限元法模拟了不同加热条件和缺陷参数对温度分布的影响,并分别对有人工刻槽的ZrO2陶瓷板和以压痕法产生涂层内部裂纹的TBC试件进行了检测,结果表明稳态热像法可有效地区别人工刻槽与长度约为1 mm 的裂纹,并对陶瓷层厚度进行表征。郭兴旺和丁蒙蒙[22]用有限元法对厚度不均匀的热障涂层在脉冲热激励下表面过余温度、最大温差、最大对比度和最大温差时间等可检信息参数随陶瓷涂层厚度差和厚度的变化关系进行了数值模拟,得到了可检参数与厚度特征参数的关系曲线,定量地描述了主动红外热像技术表征热障涂层厚度的物理规律。

3.1.2 涂层脱粘检测

涂层脱粘也是热障涂层主要失效方式之一,陶瓷与金属在热性能与力学性能之间的差异,使TBC中陶瓷层和粘结层之间存在较大残余应力,因此在热循环和高强度载荷作用下,陶瓷层与粘结层之间结合界面成为热障涂层中一个脆弱区域,易发生脱粘导致涂层剥落失效。

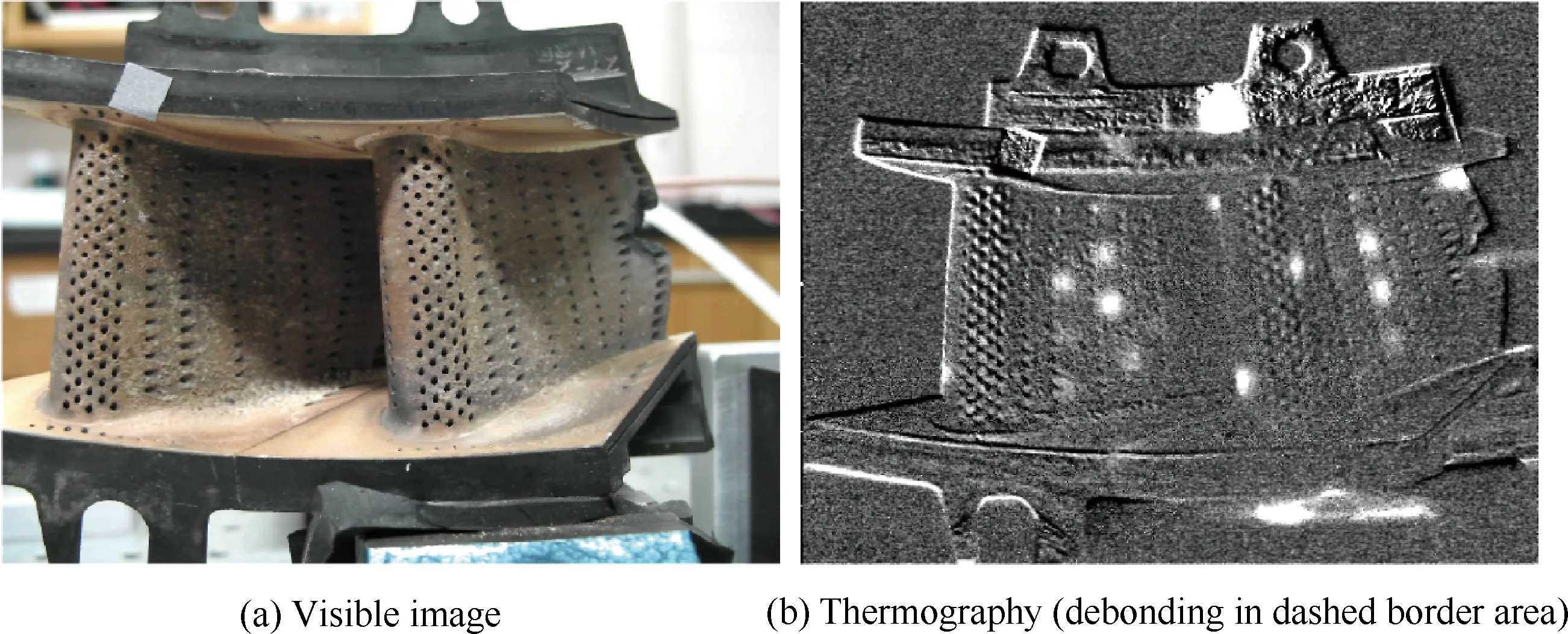

已有研究表明,主动红外热像技术在评价层状复合材料和涂覆层材料脱粘损伤方面具有效率高、检出率高等优势[23-25]。李果[26]在分析热障涂层失效模式的基础上,研究了主动红外热像技术对陶瓷层-金属粘结层TBC系统3种失效形式的评价效果,结果表明,在实验环境下该方法对热障涂层的层间脱粘和剥落失效具有良好的检测效果。Marinetti等[27]在研究燃气轮机叶片TBC的脉冲热像检测时,以传热过程的吸热系数eapp的时域分析为基础,提出以lneapp-lnt曲线极小值点对应的时间tmin为信息参数,该参数可以较好地区分涂层的厚度变化和脱粘缺陷。Bision等[28]的研究工作表明,脉冲热像法不仅可以检测TBC的脱粘损伤,还可以利用热图中提取的特征参数进一步对脱粘与其他损伤形式进行区分。Yang和Choi[29]在喷涂有抗高温氧化涂层的燃气涡轮叶片上使用该技术检测到了涂层的开裂和脱粘现象。Marinetti等[30]对主动红外热像技术检测航空叶片和燃气涡轮叶片中常见的热障涂层厚度不均、脱粘等损伤进行研究,并对两种损伤形式的热图特征进行了分析和提取。曹善友等[31-32]用有限单元法在柱坐标系下以轴对称模型描述热障涂层的双层结构,该方法将三维导热问题简化为二维问题,在此基础上得到了涂层脱粘参数(深度和半径)与可检参数(表面温度及温度差)之间的定量关系,这些关系在一定程度上可以反映红外热像法检测热障涂层内部脱粘的物理机制。Stephen为了研究不同损伤形式对激励频率的响应情况,使用超声热像法检测了航空发动机涡轮叶片,结果如图2所示[33],经处理后的热图显示了多处热障涂层脱粘、基体疲劳裂纹和涂层开裂损伤。

3.1.3 热障涂层TGO检测

叶片高温服役过程中生成于陶瓷层和金属粘结层之间的热生长氧化物(TGO)会使两层之间界面处的应力集中增大、结合强度降低,在界面处形成微裂纹;随着氧化逐渐加重,TGO的体积增大,界面微裂纹开始扩展并且互相连接起来,形成大型网状裂纹,严重削弱了陶瓷层和粘结层的界面结合力,导致氧化层与粘结层之间发生脱粘分层,最终剥落。

图2 涡轮叶片红外热像检测结果[33]

Fig.2 Testing result of turbine blades by infrared thermography[33]

目前关于TGO的产生机理、TGO对热障涂层的影响、抑制其生长的方法有大量理论和试验研究[3,34],但仍然无法完全避免热障涂层高温服役时TGO的形成。因此,在涂层服役过程中对TGO进行检测和分析十分必要。Bision等[28]研究了沿厚度方向和平面方向涂层的热扩散系数变化,利用红外热成像系统建立了涂层热扩散系数衰减、TGO含量和剩余循环寿命三者之间的关系;Newaz和Chen[35]利用闪光灯激励脉冲红外热像法监测涂层累积损伤过程中由TGO引起的陶瓷层-粘结层分层脱粘和陶瓷层内部组织结构变化,并在不同积分时间下获得了不同服役阶段的涂层表面热图,来表征涂层的累积损伤状态。张志强等[36]针对红外热像技术缺陷自动识别问题,提出了一种基于奇异值分解(SVD)的红外序列图像特征提取方法,并通过实验对航空发动机叶片热障涂层损伤类型进行识别验证,实验结果表明该方法可以自动识别热障涂层中TGO的堆积及其导致的涂层断裂。

3.2 叶片疲劳损伤程度评估

对于航空发动机和燃气轮机高温叶片而言,所承受的各种高强度交变载荷不仅会造成热障涂层失效,还会使叶片基体产生疲劳裂纹,叶片疲劳裂纹扩展最终会导致叶片断裂,对其安全服役造成严重威胁。因此,及时发现叶片中产生的疲劳裂纹,对于提高高温涡轮叶片的服役安全性具有重要意义。

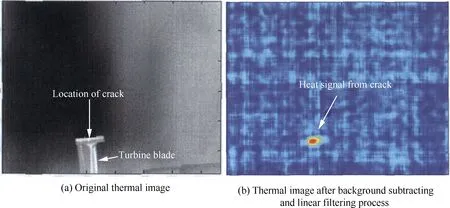

目前在飞机发动机维修检测时,对高温涡轮叶片疲劳裂纹的检测仍然以目测方法为主。叶片不规则的表面形状、复杂内腔结构和表面覆盖的热障涂层,导致当前常用的磁粉、渗透、超声、涡流等无损检测手段在检测该类叶片疲劳裂纹时受到局限;射线检测效果较好,但其成本高,且存在辐射危害。主动红外热像技术不受零件材料和形状的限制,检测成本较低,因此在评估叶片疲劳损伤方面具有一定优势。张淑仪等[37]使用数值模拟和实验测试相结合的方法研究了超声红外热像技术对试件中疲劳裂纹的检测效果,模拟和实验结果均表明在0.2 s的脉冲超声波作用后,疲劳裂纹中心处的温度会比周围无缺陷区域升高2~3 ℃,这一温度差足以被红外热像仪分辨并捕捉。Bolu等[38]使用超声热像法检测航空发动机叶片疲劳裂纹,对原始热图进行背景减去、线性滤波等处理以增强缺陷显示效果(如图3所示)。最终在已知有裂纹的60个叶片中,使用该方法检测出来52个,检出率达到86%,这一结果表明,红外热像方法可以作为一种快速评估方法,提高叶片疲劳损伤的评估效率。

4 面临的困难和发展方向

4.1 面临的主要困难

主动红外热像无损评价结果受多种因素的影响,在应用于实际零件时应该首先确定该零件的损伤形式和缺陷类型,在此基础上采取适当的激励手段和图像处理方法。总体而言,目前针对涡轮叶片损伤形式的红外热像评估技术还处于实验室研究阶段,该领域的研究仍然面临以下几个问题:

图3 涡轮叶片裂纹缺陷检测结果[38]

Fig.3 Detecting result of crack defect in turbine blade[38]

1) 对应于叶片典型缺陷的高效热激励手段尚未建立。主动红外热像技术被用于材料检测评估领域的时间并不长,目前大量关于热激励手段的研究还处于初期探索阶段,热激励能量与材料微观组织结构相互作用机理的研究仍然有待深入,如入射热流与材料组织、内部界面的相互作用等。

2) 红外热像仪仍然是限制该技术广泛应用的因素之一。近年来红外热像仪的各项性能得到了较大提升,但某些关键技术指标仍然有很大的提高空间,如常见的手持式非制冷红外热像仪探测器分辨率仅为320×240像素,制冷式红外热像仪分辨率可达到640×480像素,这一指标远低于可见光图像采集设备。高质量的热图是进行缺陷检测和损伤评估的重要依据,材料表层下具有一定深度的微小损伤对表面热辐射的影响很小,但在涡轮叶片等关键零件中这些微小损伤可能导致严重后果。采集清晰的热图有助于捕捉细微的表面温度变化,进而提高对微小损伤的识别能力。

3) 针对涡轮叶片损伤形式的热图处理手段和特征信号提取程序尚未建立。针对热障涂层损伤和叶片疲劳裂纹的热图处理方法及特征信号提取,是准确评估叶片损伤的前提。目前热图的处理大多依托现有的图像处理手段,进行减背景、去噪增强和图像序列处理等手段,还没有形成一套行之有效的适用于叶片材料损伤评估的热图处理流程。

4.2 发展方向展望

要解决当前在涡轮叶片损伤评估中面临的困难,有赖于主要技术的突破和检测设备的性能提升。随着科学技术的进步,基于主动红外热像技术的涡轮叶片损伤评估研究也将不断取得新的进展,目前该方面研究呈现出以下两个明显的发展方向:

1) 叶片损伤自动评估。实现自动损伤评估,首先要提取高温涡轮叶片几种典型损伤形式的热图特征,这是进行机器自动损伤评估的基础。在具体检测中捕捉零件表面热图后,与这些损伤形式的热图特征进行对比分析,确定具体零件的损伤形式与程度。目前国内外都有学者尝试提取疲劳裂纹、界面脱粘等损伤形式的热图特征,这些研究数据对推进叶片损伤自动评估具有重要意义。

2) 定性检测向定量检测发展。目前主动红外热像技术在高温涡轮叶片无损评价方面尚未形成体系,实际应用较少,对激励手段和不同缺陷的优化组合缺乏系统的理论及实验研究,大多研究集中于对损伤的定性评价。随着红外热像技术检测精度的不断提高,对当前主动红外热像技术在高温涡轮叶片无损评价方面的研究成果进行归纳梳理,建立激励方法-叶片缺陷-热传导模式-热图特征之间的对应关系及理论模型,形成一套针对叶片不同部位不同缺陷的行之有效的评价体系,有助于提高涡轮叶片无损评价效率并推动定性评估向定量评估发展。

5 结束语

主动红外热像技术是一种新型无损评价技术,该技术以其适用范围广、高效率、无污染等优点吸引了国内外研究者的加入,其在高温涡轮叶片损伤评价中的研究和应用都处于起步阶段,研究应用前景令人期待。随着检测设备的发展和检测技术的进步,主动红外热像技术对高温涡轮叶片的损伤评价正在从人工识别、定性评估向自动识别、定量评估的方向发展,而且该技术未来有望应用于高温涡轮叶片的在线检测和监测。

[1] 刘纯波, 林锋, 蒋显亮. 热障涂层的研究现状与发展趋势[J]. 中国有色金属学报, 2007, 17(1): 1-13. LIU C B, LIN F, JIANG X L. Current state and future development of thermal barrier coating[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(1): 1-13 (in Chinese).

[2] 陈炳贻. 热障涂层技术的发展[J]. 航空科学技术, 2005(2): 37-39. CHEN B Y. Development of thermal barrier coating technologies[J]. Aeronautical Science and Technology, 2005(2): 37-39 (in Chinese).

[3] 李洋, 佟文伟, 张开阔, 等. 发动机高压涡轮导向叶片裂纹失效分析[C]//第十五届中国科协年会第13分会场: 航空发动机设计、制造与应用技术研讨会论文集. 北京: 中国科学技术协会, 2013: 1-6. LI Y, TONG W W, ZHANG K K, et al. Fracture analysis of aero-engine high pressure tubine blade[C]//The 13th Breakout of the Fifteenth Session of China Association Annual Meeting: Aircraft Engine Design, Manufacture and Application of Technology Symposium. Beijing: China Association for Science and Technology Institute, 2013: 1-6 (in Chinese).

[4] 魏铮, 胡捷. 热障涂层失效机制和寿命预测研究概述[J]. 装备机械, 2013(4): 2-6. WEI Z, HU J. Overview of research on failure mechanism and life prediction of thermal barrier coatings[J]. Equipment Machinery, 2013(4): 2-6 (in Chinese).

[5] MADHWAL M, JORDAN E H, GELL M. Failure mechanisms of dense vertically-cracked thermal barrier coatings[J]. Materials Science and Engineering A, 2004, 384(1-2): 151-161.

[6] FAVRO L D, HAN X Y, ZHONG O Y. Thermosonic imaging of cracks and delaminations[J]. Progress in Natural Science, 2001, 10: 133-136.

[7] 赵扬, 马致远, 陈建伟. 热障涂层失效的无损检测与评价研究进展[J]. 河北科技大学学报, 2013, 34(6): 494-500. ZHAO Y, MA Z Y, CHEN J W. Research progress on nondestructive testing and evaluation of TBC failure[J]. Journal of Hebei University of Science and Technology, 2013, 34(6): 494-500 (in Chinese).

[8] 林杰威, 张俊红, 张桂昌, 等. 基于连续非线性损伤的航空发动机叶片疲劳研究[J]. 机械工程学报, 2010, 46(18): 66-70. LIN J W, ZHANG J H, ZHANG G C, et al. Study on fatigue damage of aero-engine blade based on non-linear continuum damage model[J]. Journal of Mechanical Engineering, 2010, 46(18): 66-70 (in Chinese).

[9] WILSON J, TIAN G Y, ABIDIN L Z. Pulsed eddy current thermography: system development and evaluation[J]. Non-Destructive Testing and Condition Monitoring, 2010, 52(2): 87-90.

[10] 朱建国, 谢惠民, 刘战伟. 热障涂层力学性能的实验测试方法研究进展[J]. 力学学报, 2013, 45(1): 45-60. ZHU J G, XIE H M, LIU Z W. Research progress on the experimental measurement methods of mechanical properties of thermal coatings[J]. Chinese Journal of Theoretical and Applied Mechanics, 2013, 45(1): 45-60 (in Chinese).

[11] MORI M, NOVAK L, SEKAVCNIK M. Measurements on rotating blades using IR thermography[J]. Experimental Thermal and Fluid Science, 2007, 32(2): 387-396.

[12] 宋凯, 刘堂先, 李来平, 等. 航空发动机涡轮叶片裂纹的阵列涡流检测仿真[J]. 航空学报, 2014, 35(8): 2355-2363. SONG K, LIU T X, LI L P, et al. Simulation on aero-engine turbine blade cracks detection based on eddy current array[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(8): 2355-2363 (in Chinese).

[13] 何箐, 吴鹏, 汪瑞军, 等. 模拟服役环境下热障涂层损伤趋势的红外原位检测技术[J]. 中国表面工程, 2013, 26(4): 20-26. HE J, WU P, WANG R J, et al. Infrared thermography in situ inspection for damage trend of TBCs in simulated service environment[J]. China Surface Engineering, 2013, 26(4): 20-26 (in Chinese).

[14] ZHANG C X, ZHOU C G, GONG S K. Evaluation of thermal barrier coating exposed to different oxygen partial presure environments by impedance spectroscopy[J]. Surface and Coatings Technology, 2006, 201(2): 446-451.

[15] 谢兴盛, 颜芳, 陆佳佳, 等. 红外热波无损检测技术在涡轮叶片探伤中的应用[J]. 红外技术, 2007, 29(9): 552-555. XIE X S, YAN F, LU J J, et al. The applications of thermal wave NDT in turbine blades testing[J]. Infrared Technology, 2007, 29(9): 552-555 (in Chinese).

[16] PATEL P M, ALMOND D P. Thermal wave testing of plasma sprayed coatings and a comparison of the effects of coating microstructure on the propagation of thermal and ultrasonic waves[J]. Journal of Materials Science, 1998, 20(3): 955-966.

[17] BENTO A C, BROWN S R, ALMOND D P. Thermal wave nondestructive thickness measurements of hydroxyapatite coatings applied to prosthetic hip stems[J]. Journal of Materials Science, 1995, 6(6): 335-339.

[18] SARGENT J P, ALMOND D P, GATHERCOLE N. Thermal wave measurement of wet paint film thickness[J]. Journal of Materials Science, 2006, 41(2): 333-339.

[19] FRANKE B, SOHN Y H, CHEN X. Monitoring damage evolution in thermal barrier coatings with thermal wave imaging[J]. Surface and Coatings Technology, 2005, 200(5): 1292-1297.

[20] SHEPARD S M, HOU Y L, LHOTA J R. Thermographic measurement of thermal barrier coating thickness[C]//Proceedings of SPIE 5782, Thermosense XXVII, 2005: 407-410.

[21] LIU H N, SAKAMOTO M, KISHI K. Detection of defects in thermal barrier coatings by thermography analyses[J]. Materials Transactions, 2003, 44(9): 1845-1850.

[22] 郭兴旺, 丁蒙蒙. 热障涂层厚度及厚度不均热无损检测的数值模拟[J]. 航空学报, 2010, 31(1): 198-203. GUO X W, DING M M. Simulation of thermal NDT of thickness and its unevenness of thermal barrier coating[J]. Acta Aeronautica et Astronautica Sinica, 2010, 31(1): 198-203 (in Chinese).

[23] IGNATOVICH S R, BOURAOU N I. The reliability of detecting cracks during nondestructive testing of aircraft components[J]. Russian Journal of Nondestructive Testing, 2013, 49(5): 294-300.

[24] BENDADA A, SFARRA S, GENEST M, et al. How to reveal subsurface defects in Kevlar® composite materials after an impact loading using infrared vision and optical NDT techniques[J]. Engineering Fracture Mechanics, 2013, 108: 195-208.

[25] 刘颖韬, 郭广平, 杨党纲, 等. 脉冲热像法在航空复合材料构件无损检测中的应用[J]. 航空材料学报, 2012, 32(1): 72-77. LIU Y T, GUO G P, YANG D G, et al. Pulsed thermography of composite components used in aerospace applications[J]. Journal of Aeronautical Materials, 2012, 32(1): 72-77 (in Chinese).

[26] 李果. TBC热障涂层热循环的红外监测[D]. 北京: 首都师范大学, 2013: 2-14. LI G. Infrared monitoring of thermally cycled TBCs[D]. Beijing: Capital Normal University, 2013: 2-14 (in Chinese).

[27] MARINETTI S, ROBBA D, CERNUSCHI F. Thermographic inspection of TBC coated gas tubine blades: Discrimination between coating over-thiknesses and adhesion defects[J]. Infrared Physics & Technology, 2007, 49(3): 281-285.

[28] BISION P G, MARINETTI S, GRINZATO E. Inspecting thermal barrier coatings by IR thermography[C]//Proceedings of SPIE 5073,Thermosense XXV, 2003: 318-327.

[29] YANG D J, CHOI C J. Evaluation method of gas turbine blades covering integrity by IR camera[J]. International Journal of Modern Physics, 2006, 20(25): 4329-4334.

[30] MARINETTI S, VAVILOV V, BISON P G, et al. Quantitative infrared thermographic nondestructive testing of thermal barrier coatings[J]. Materials Evaluation, 2003, 61(6): 773-780.

[31] 曹善友, 郭兴旺. 超声振动红外热像法的影响因素[J]. 无损检测, 2010, 32(10): 776-784. CAO S Y, GUO X W. Affecting factors of ultrasonic vibrothermography[J]. Nondestructive Testing, 2010, 32(10): 776-784 (in Chinese).

[32] 郭兴旺, 丁蒙蒙. 热障涂层红外热无损检测的建模和有限元分析[J]. 北京航空航天大学学报, 2009, 35(2): 174-178. GUO X W, DING M M. Modeling and finite element analysis of thermal barrier coatings in IR NDT[J]. Journal of Beijing University of Aeronautics and Astronautics, 2009, 35(2): 174-178 (in Chinese).

[33] STEPHEN D H. First measurements from a new broadband vibrothermography measurement system[C]//Review of Progress in Quantitative Nondestructive Evaluation, 2009.

[34] BODNAR J L, NICOLAS J L, CANDORE J C, et al. Non-destructive testing by infrared thermography under random excitation and ARMA analysis[J]. International Journal of Thermophysics, 2012, 33(10-11): 2011-2015.

[35] NEWAZ G, CHEN X Q. Progressive damage assessment in thermal barrier coatings using thermal wave imaging technique[J]. Surface and Coatings Technology, 2005, 190(1): 7-14.

[36] 张志强, 赵怀慈, 赵大威, 等. 基于SVD算法的红外热波无损检测方法研究[J]. 机械设计与制造, 2012(4): 53-55. ZHANG Z Q, ZHAO H C, ZHAO D W, et al. Research of infrared thermal wave nondestructive testing method based on SVD algorithm[J]. Machinery Design & Manufacture, 2012(4): 53-55 (in Chinese).

[37] 缪鹏程, 米小兵, 张淑仪, 等. 超声红外热像检测中缺陷发热的瞬态温度场的有限元分析[J]. 南京大学学报 (自然科学), 2005, 41(1): 98-104. MIAO P C, MI X B, ZHANG S Y, et al. FEM analysis of transient temperature fields of samples with defects during ultrasonic pulse excitation[J]. Journal of Nanjing University (Natural Sciences), 2005, 41(1): 98-104 (in Chinese).

[38] BOLU G, GACHAGAN A, PIERCE G, et al. Reliable thermosonic inspection of aero engine turbine blades[J]. Insight, 2010, 52(9): 488-493.

郭伟 男, 博士研究生。主要研究方向: 红外热像无损检测技术。

Tel: 010-66719249

E-mail: gwhy@163.com

董丽虹 女, 博士, 副研究员。主要研究方向: 无损检测与再制造寿命评估。

Tel: 010-66718540

E-mail: lihong.dong@126.com

Received: 2015-01-19; Revised: 2015-03-10; Accepted: 2015-04-07; Published online: 2015-04-13 14:04

URL: www.cnki.net/kcms/detail/11.1929.V.20150413.1404.005.html

Foundation item: National Basic Research Program of China (2011CB013401)

*Corresponding author. Tel.: 010-66718540 E-mail: lihong.dong@126.com

Research progress of damage estimation for turbine blades based on infrared thermographic technology

GUO Wei, DONG Lihong*, WANG Huipeng, XU Binshi

ScienceandTechnologyonRemanufacturingLaboratory,AcademyofArmoredForcesEngineering,Beijing100072,China

As a new non-destructive testing technology with characteristics of high efficiency, non-pollution and easy to operate, active infrared thermography is suitable for surface and subsurface defect detecting, therefore it has some advantages for damage evaluation of thin-walled parts such as turbine blades. Currently, damage evaluation research for high-temperature turbine blades based on active infrared thermography mainly focuse on four aspects: detection of fatigue crack in blade base material, testing of thermal grown oxide in the interface, thickness measurement and debonding detection of thermal barrier coatings. However, there are some problems and difficulties for existing research, such as the thermal excitation theory is still imperfect, the recognition accuracy of thermal infrared imager is not high enough, and processing methods of thermal images need to be improved. With the resolve of these theoretical and technical problems, active infrared thermography showing two development trends: from artificial to automatically recognition, and from quantitative detection to qualitative detection of defects. Overall, this technology has a large potential on damage evaluation of turbine blades in the future.

turbine blades; thermal barrier coatings; infrared thermography technology; damage evaluation; research status

2015-01-19; 退修日期: 2015-03-10; 录用日期: 2015-04-07; < class="emphasis_bold">网络出版时间:

时间:2015-04-13 14:04

www.cnki.net/kcms/detail/11.1929.V.20150413.1404.005.html

国家“973”计划 (2011CB013401)

.Tel.: 010-66718540 E-mail: lihong.dong@126.com

郭伟, 董丽虹, 王慧鹏, 等. 基于红外热像技术的涡轮叶片损伤评价研究进展[J]. 航空学报, 2016, 37(2): 429-436. GUO W, DONG L H, WANG H P, et al. Research progress of damage estimation for turbine blades based on infrared thermographic technology[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(2): 429-436.

http://hkxb.buaa.edu.cn hkxb@buaa.edu.cn

10.7527/S1000-6893.2015.0098

V250.2

: A

: 1000-6893(2016)02-0429-08

*