浅议铝合金车体型腔内焊缝背部缺陷避免及修复

吕晓兰,王钊,张龙,费鹏飞

(青岛四方庞巴迪铁路运输设备有限公司,山东青岛266111)

浅议铝合金车体型腔内焊缝背部缺陷避免及修复

吕晓兰,王钊,张龙,费鹏飞

(青岛四方庞巴迪铁路运输设备有限公司,山东青岛266111)

以生产中的实际问题为例说明铝合金车体生产中型腔内焊缝背部缺陷的修复措施,及为避免发生此类缺陷,在设计、工艺、生产方面必须注意的具体问题。

铝合金;型腔;背部缺陷;缺陷修复

目前铁路上广泛运营的动车组和高铁绝大部分都是由铝镁合金的中空挤压铝型材组焊而成。利用了铝型材比重低,挤压型材刚性好、外观质量容易保证等特点。而中空铝型材两面焊接后,两块型材对接焊缝的背部被封闭在空腔中。相对于单板单面焊接双面成形的焊缝,背部焊后缺陷修复存在一定难度,因为封闭腔内不好观察缺陷,而且有了缺陷也不好修复。下面以BST的C30项目车体生产为例,说明封闭腔内缺陷修复方法。

1问题描述

C30地铁项目车体生产中前几辆车体组焊完成后,焊缝外观检查、PT检验都没有问题,但是在焊缝内部抽检时却发现部分焊缝背部有塌陷发生。发生问题的位置为车内端墙与侧墙搭接焊缝。抽检时从侧墙窗口位置敞开空腔用手电照射检查发现背部成形不好,进一步用内窥镜对正检查发现有焊接塌陷发生的位置还有烧穿现象,因此立即停止生产,详细分析缺陷位置。检查发现背部烧穿或塌陷位置都发生在侧墙板厚为3 mm区域,而其它板厚区域没有问题。如图1所示。

图1 内窥镜检查

2原因分析

分别对各辆车体发生问题位置进行分析后确定缺陷主要原因为:

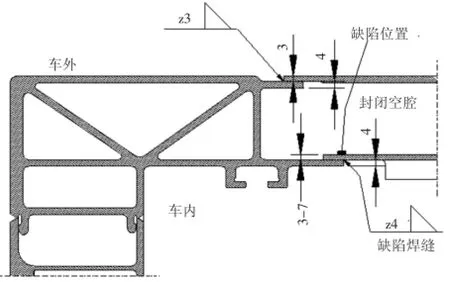

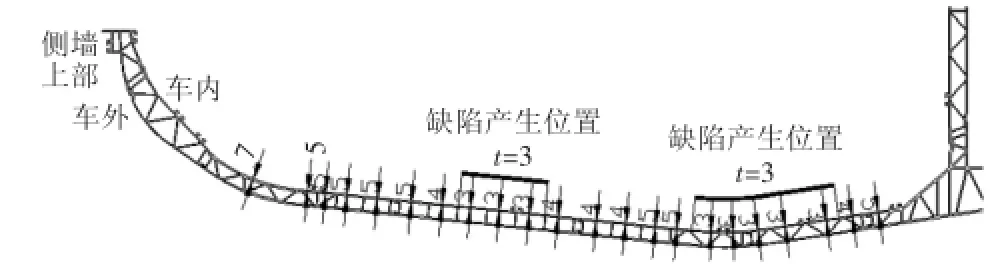

(1)C30车体的端墙与侧墙连接采用车内车外皆为搭接,车外为z3搭接角焊缝,车内为z4搭接角焊缝。其中,车内搭接焊缝处端墙壁厚为4 mm、侧墙壁厚为3~7 mm不等。也就是存在4 mm端墙板搭接在3 mm侧墙板上焊接z4的焊缝,属于厚板搭薄板情况,见图2.但设计上因强度分布原因必须在侧墙型材上保留3 mm厚度的吸收应力区,见图3.

图2 缺陷焊缝

图3 侧墙厚度分布

(2)侧墙3 mm板厚区域与4~5 mm板厚共用一个WPS(焊接工艺规范);

(3)侧墙3 mm位置C型槽影响焊接;

(4)安装时侧墙与端墙贴合不够紧密;

3修复方案

因缺陷处于封闭腔内,无法直接从背部去除补焊。唯一的修复方案是从前面挖掉去除缺陷,后重新补焊。经强度计算进行确认合格后,预先由施焊工人按照工艺修改单要求WPS准备工作试样,试样合格后开始进行修复工作。

具体修复方案如下:

(1)参照模型,用内窥镜确定背部塌陷或烧穿准确位置并在车内侧墙上标注缺陷位置,见图4.

图4 缺陷位置标注

(2)在已标注缺陷位置按照图示划线62×50方口,方口应把缺陷全部包括在内,见图5.

图5 划线

(3)预先在划线的方框四角用Φ12钻头钻孔,后用切割片切割掉其余部分并打磨周圈坡口如图6所示(1 mm钝边,35°坡口)。

图6 切口及打磨

(4)把背板安装到内侧并从外侧点固焊接背板,后打磨去除点固焊点至留出背板凹槽部分,见图7.

图7 背板点固

(5)安装方形封板,方形封板与侧墙外表面齐平,使用正确的WPS焊接,焊后用不锈钢丝轮对焊缝黑灰进行清理,并对焊缝接头进行打磨,见图8.

图8 封板焊接

封板焊接完成后见图9.

图9 封板完成图

(6)对封板周圈焊缝进行PT(渗透探伤检查)检验至确认合格;

对继续生产车体组装及焊接做如下改进方案:

(1)预先在侧墙上标识出3 mm厚与端墙搭接位置;

(2)在端墙与侧墙组装时,从下向上依次用横向拉杆拉紧侧墙至与端墙贴紧后点固;

(3)点固完成后直接焊接3 mm板厚侧墙与端墙搭接位置,其它端墙与侧墙搭接位置待到车体焊接时统一完成;

(4)3 mm侧墙板厚处使用单独只用于4 mm +3 mm的WPS;

经过上述工艺修改后,问题区域用内窥镜跟踪检验后再没有发生过塌陷和烧穿的问题。

4改进建议

从上述问题发生可以看出,焊缝背部成形在封闭空腔内发生问题时,如果没有可以利用的敞开空间进行修复,必须采用切割去除后重新补焊的方式进行修复。因此应从设计、工艺、生产等多方面引起重视,保证型腔内对接焊缝焊透而不穿透、搭接焊缝熔而不透。下面以C30地铁车体设计、工艺、生产等为例进行说明。

4.1 设计——结构上预先考虑

(1)对接焊缝自带背板厚度合适。铝合金车体上的主要长大自带背板对接接头焊缝有:底架地板型材间焊缝、侧墙型材间焊缝、端墙型材间焊缝、车顶型材间焊缝以及底架与侧墙间对接焊缝。C30车体对接焊缝最大7V,最小4V,统一设计背板厚度4 mm,两型材凹凸插接宽度公差不大于0.5 mm,背板凹槽长度自带背板一侧凹槽长度小,而插接另一侧凹槽尺寸长,利于熔化熔池填满凹槽和气体排出,且能保证插接后背板托衬紧密。见图10.

图10 底架地板型材插接尺寸

(2)对于车体上端墙与侧墙、端墙与车顶的搭接角焊缝:设计上考虑了将来生产中的安装误差及设计要求的最小搭接量,二者合并后作为设计最小搭接尺寸。同时,设计时还要对实际组装顺序中焊缝的焊接空间是否足够预先考虑,如车内底架地板与边梁自动焊时,自动焊的焊枪是否会与底架边梁相抗而影响地板与边梁角焊缝的焊接;再如车内端墙与底架端横梁的焊缝需要验证焊缝距底架地板面的高度以确定焊接空间是否足够等。

4.2 工艺——制定合理工艺操作规范

(1)对车体上各条主要长大对接焊缝,每条焊缝焊接位置进行具体分析,尽可能让这些焊缝都在PA(平焊)位置焊接,并尽可能采用自动焊接,保证焊接质量的稳定性。

(2)按照EN15085-4标准,对主要焊缝及标准要求的焊缝由实际生产施焊焊工准备焊接工作试样。工作试样的准备完全等同于实际操作,工作试样的焊接位置、焊接空间等相关内容必须与生产完全一致。例如车内车顶与端墙、车顶与侧墙连接的位置,通常受焊接顺序及空间影响为PE/PF(仰焊/立焊)位置焊接。

(3)针对每条焊缝,按照焊接位置、材料、板厚等条件选择正确的WPS.

(4)制定合适的组装工艺顺序,按照工艺顺序准备正确合适的工装、辅具等设备,使工装能对尺寸及焊接收缩进行有效控制。

(5)制定正确的焊接顺序,即能减小变形量同时又能保证变形量的均匀。如侧墙与底架和车顶的连接焊缝的焊接采用左右同时对称焊接(可以采用左右手退焊代替左右手焊接)。

4.3 生产——严格执行工艺操作要求

(1)控制环境温度≥10℃,湿度≦65%;

(2)组装时严格按照工艺要求检查组装尺寸,检查焊缝间隙;

(3)焊接前严格认真准备焊前清理及打磨。用干净抹布对喷有异丙醇的带焊接区域进行清理,清理区域为待焊接区域两侧各50 mm范围至无灰尘、无油污,打磨去除氧化膜区域为待焊接区域两侧各20 mm范围,打磨区域不能超过清理区域,打磨完成后6小时内必须焊接,否则应重新打磨。焊接背板不需打磨但须用异丙醇清理。清理和打磨必须沿同一方向且不能来回清理及打磨。对于自动焊接的焊缝,焊前采用不锈钢丝刷沿焊缝长度方向进行再次清理,清理纹路平行于焊缝长度方向。

(4)焊接过程中完全按照WPS要求参数、条件进行焊接。焊接中层间清理采用不锈钢丝轮或刷去除焊缝表面的黑灰及飞溅等。用锥形铣刀去除夹沟、未熔合等不规则焊缝使得层道间焊缝过渡平滑。

(5)其它焊接完全按照标准工艺文件操作。

4.4 检验

焊缝完成后,除按照焊缝质量等级进行相应的外部检查外,对型腔内的对接背板情况及角焊缝背部成形情况必须注意检查,否则如果存在背部缺陷将是焊缝长期的疲劳破坏情况的主要影响因素。

方法1:用肉眼通过手电照射观察型腔内焊缝背部情况。

方法2:如果用肉眼观察到问题但因距离远不能确定,可以使用内窥镜通过可用开口插进型腔内观察详细情况。如果是长大型材内腔内窥镜也不能达到的,需要在合适位置钻孔插入内窥镜探头观察,但开孔位置及大小须经设计确认。

5结束语

铝合金车体的使用寿命目前一般按照25~30年设计,而影响设计寿命的主要因素是疲劳应力,因此应避免任何潜在的疲劳应力产生。而铝合金型腔内焊缝背部成形存在缺陷,最直接的结果就是疲劳应力的产生。因此,必须对型腔内焊缝背部成形情况,从各方面加以考虑,严格控制生产,严格质量检验,严格缺陷修复。

Discussion on Defect Prevention and Repair of Alum inum Alloy Car Body Cavity Weld Back Defect

LV Xiao-lan,WANG Chao,ZHANG Long,FEIPeng-fei

(Qingdao Bombardier Sifang Transportation Equipment Co.,Ltd.,Qingdao Shandong 266111,China)

Based on the actual problems occurred in the production as an example to illustrate the repairmeasures aluminum alloy body cavity back weld production of medium defects and to avoid specific problems need to pay attention to such defects in design,technology,production.

aluminum alloy;cavity;back defect;defect repair

TG441.7

A

1672-545X(2016)12-0213-03

2016-09-02

吕晓兰(1966-),女,山东人,本科,工程师,研究方向:铝合金车体设计及制造工艺。