汽车车身电阻点焊虚焊问题浅析

余可杏,秦勤,陈良宁

(上汽通用五菱汽车股份有限公司,广西柳州545007)

汽车车身电阻点焊虚焊问题浅析

余可杏,秦勤,陈良宁

(上汽通用五菱汽车股份有限公司,广西柳州545007)

电阻点焊是汽车白车身制造过程中最主要的连接方式,焊点熔核质量决定了白车身连接强度。文章阐述了汽车车身钣金件电阻点焊的工作原理和焊点虚焊的定义,并结合车身现场响应经验对虚焊问题进行简单的原因分析,最后提出焊点质量控制的方法。

电阻点焊;虚焊;原因分析;控制手段

电阻点焊技术以其高效率、低成本、易于实现自动化等优点而广泛应用于汽车结构件的连接中,正常情况下一个汽车白车身约有3 000~5 000个焊点,如图1所示。电阻焊完成90%的车身装配,属于车身装配中最重要的方式。焊点质量的好坏严重影响整车的性能,而虚焊则是车身最常见的焊接质量问题,结合在SGMW车身现场响应的工作经验,探讨虚焊的原因及控制手段。

1电阻点焊基本原理

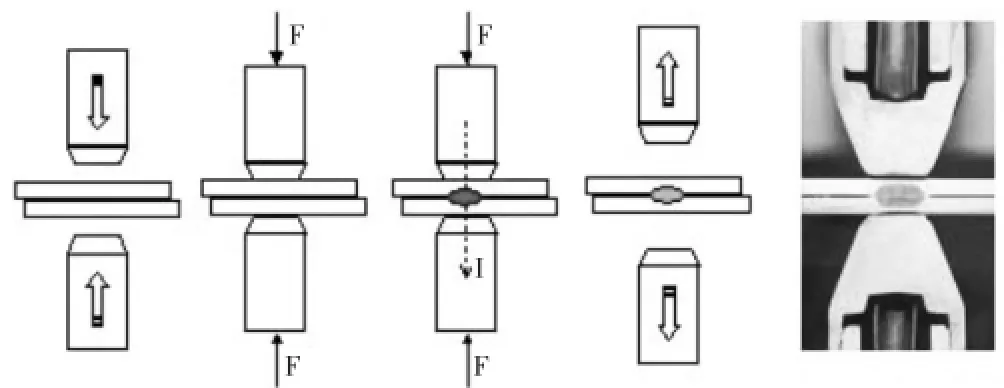

电阻点焊是指通过点焊电极对被焊零件施加且保持一定的压力,使工件紧密接触,然后焊接设备输出电流通过零件本体和接触表面,产生大量热量,急剧升高温度,熔化接触区域从而形成焊点,如图2所示。

图2 电阻点焊基本原理

焊接热量可表示为:Q=I2*R*T

点焊熔核取决于以下三个因素:焊接电流(I)、焊接回路电阻(R)、焊接时间(T)。熔核形成过程如图3所示。

图3 熔核形成过程

2焊点虚焊的定义

虚焊是指通过凿锤、探测或破坏试验没发现焊点形成焊接扣,虚焊的结合面无熔化的迹象,虚焊的焊接截面也无熔核的痕迹,如图4所示。

图4 焊点虚焊示意图

3虚焊的原因分析

虚焊意味着单位焊接面内产生的热量不足,导致钣金无法熔合。虚焊的原因分析从影响焊接热量大小的三个因素进行:焊接电流、回路电阻、焊接时间。

3.1 焊接电流

焊接面单位面积内通过的电流大小直接影响到熔核的形成,可理解为电流密度对熔核的影响。

影响焊接电流密度的因素有:

(1)焊接设备电流变小。焊机的损坏、参数的调整导致电流的数值变异,电流变小直接导致焊接热量不足。

(2)焊接电流分流。电极臂与工件或工装接触产生分流是常见的分流原因,主要因为对焊接空间的布置不合理或手工操作不当。

(3)电极头磨损、焊枪摆不正、电极头上下不对中、工件离空大。以上方面造成焊接面积增大,导致电流密度变小,从而造成热量不足。

3.2 焊接回路电阻

焊接回路电阻包括电极和工件的本体电阻、接触电阻,如图5所示。在实际生产中,本体电阻变化小,主要的变异来自于接触电阻。

图5 焊接回路电阻分布图

导致接触电阻变化的因素有:

(1)电极压力过大。电极压力过大使接触电阻值下降,压力变异主要来自焊接设备参数变异。

(2)焊接面有氧化物、污垢、油和其他杂质。过厚的氧化物和脏物质层甚至会使电流不导通,或者焊接热量集中在杂质及金属从而产生飞溅,形成“焊爆”现象,钣金无法充分熔合导致虚焊。

3.3 焊接时间

整个焊接过程的时间分为三个阶段:预压时间、焊接时间、维持时间,如图6所示。预压是为了使钣金充分接触,确保导电以及电阻均匀;焊接时间直接决定了焊接热量的大小,是影响熔核形成最重要的因素;维持时间是指焊接电流断开之后,电极压力继续保持的时间,在这段时间内熔核凝固并冷却,如果维持时间过短会导致熔核强度下降或虚焊。

图6 焊接过程

导致焊接时间变化的因素来自于设备方面,参数设定值、设备输出稳定性直接影响焊接时间,而实际生产中往往是因为人为调整参数不当。

4电阻点焊焊点质量控制手段

焊点质量控制[1]可分为三个阶段:焊前准备、焊接过程、焊后检测。而焊接过程焊点质量无法观测和检验,只能通过焊接前预计性措施和焊接后质量检测来监控焊接质量。

4.1 焊接前预防控制措施

(1)设定合理焊接参数。焊接参数的设定需要根据焊点设计规范以及实际焊接经验而定,可在规范的基础上通过试片、试焊适当调节电流和时间。

(2)定期监测焊接参数。点焊焊接参数在生产过程会发生变化,如电缆老化、软件故障、水压变化等因素均会产生影响,因此需要对点焊参数进行定期监测。

(3)规范焊接参数管理。正常情况下只有工艺工程师或焊接工程师可以调节参数,要杜绝员工或班长因任何理由私自调整参数。需制定参数管理流程,出现焊接问题时,及时升级至工程师分析,由工程师确认参数调整值,并进行焊接验证。

(4)焊接前进行试片破坏性检查。试片破坏性检查可以通过直接测量焊点熔核直径,直观地验证当前焊接参数是否满足要求。试片破坏性检查是一种简单有效的监控手段。

(5)定期维护焊接设备。焊接设备的正常运行是保证焊接质量的前提,要制定设备定期点检、维修计划表,并定期进行检查回顾,确认设备正常运行。

(6)焊接前确认零件配合间隙。若零件配合不好时,会导致焊接压力下降,工件表面接触不均匀,从而造成钣金熔化不充分,最终导致虚焊。

(7)定期打磨电极头。一般电极头打磨频次有2种规定:定焊点数修磨、定时间修磨。其中定焊点数修磨一般较准确,在机器人点焊中运用广泛,设备进行自动计数,达到一定数量后自动修磨。但在手工点焊中,为降低成本,一般采用定时修磨,常见为2 h修磨1次。电极头大小[2]参考表1.

表1 电极头大小参考标准

4.2 焊点质量检查

(1)目视检查。通过目视检查,可以发现可疑焊点,如焊点发白、焊点扭曲、焊点直径小等,再对可疑焊点进行凿检确认。

(2)非破怀性检查[3]。焊点的非破坏性检查是一种在生产现场不破坏被检查件的性能和结构的焊点强度检测方法。用凿子在距离焊点3~6 mm处插入一定深度(凿子前端应与被检焊点平齐),然后上下摆动30°,若焊点不开裂,证明点焊质量合格。通过每班次的非破坏检查,可以及时发现点焊虚焊故障,防止批量缺陷流出,如图7所示。

图7 非破检查示意图

(3)焊点破坏性检查。焊点破坏性试验是用外力将焊点拉开,检验焊点熔核的大小从而确认焊点质量。需定期抽零件进行全部焊点的破坏性试验(见图8),形成有效监控,防止产生批量缺陷。

图8 破坏性检查效果示例图

5结束语

在白车身制造过程中,焊点强度是影响车身质量的重要因素,而焊点虚焊则是常见和严重的质量缺陷。如文中所述,虚焊的原因是多方面的,要解决虚焊问题,需要彻底理解虚焊的机理,找出对应的因素并制定控制措施。焊点质量控制,需要做好焊接参数管理、设备点检、定期非破坏和非破坏性检查等工作,需要从制度上、管理上确保质量得到有效监控。谨以此文,希望能为汽车车身质量工作者提供一点焊点质量控制的思路。

[1]BT SGMWJ0401-2008,电阻点焊检验及返修规范[S].

[2]SGM焊接工艺控制流程[S].

[3]BT/SGMWJ 0301-2008电阻点焊设计标准[S].

Analysis for Solder False of Auto-body SpotWelding

YU Ke-xing,QIN Qin,CHENG Liang-ning

(SAICGM Wuling Automobile Co.,Ltd.,Liuzhou Guangxi545007,China)

Spotwelding is themost important connectionway in the processofautomobilewhite bodymanufacture,and the jointstrength of thewhitebody isdetermined by thequality ofsolder joint fusion.Thispaperexpounds the definition and principleofautobody sheetmetal jointsweld spotwelding,and combined with theexperienceofsite responsebody weld problemsareanalyzed forsimple reason,finally puts forward somequality controlmethodsofsolder joint.

resistance spotwelding;weld;reason analysis;controlmeasures

TG441

A

1672-545X(2016)12-0101-03

2016-09-02

余可杏(1989-),男,广西玉林人,本科,供应商质量响应工程师,研究方向为车身焊接、质量管理等。