基于模糊PID的液化气梭式窑自动控制系统设计

刘鹏+马壮

【摘 要】针对某耐火材料厂液化气梭式窑炉生产工艺的要求,完成了控制系统的设计。阐述了自动控制系统的组成及基本功能;根据梭式窑炉温度的非线性、大惯性和纯滞后的特点,采用了自适应模糊PID控制算法。实践证明,系统温度控制精度达到了预期效果,,并大大减少了劳动强度,提高了劳动生产率。

【关键词】梭式窑;温度控制;模糊PID

0 引言

随着建材行业的发展,我国对建筑陶瓷材料的需求越来越高。高温梭式窑式做为一种新型现代化的间歇式窑炉,具有升温快、温差小,产品烘焙质量高、节能率高等优点。在我国建筑陶瓷工业中得到越来越广泛的应用。

梭式窑烧成产品的质量与其烧成温度曲线的控制密切相关,因此选择合适的控制方式至关重要。梭式窑炉做为时变、非线性、大惯性和纯滞后的复杂热工对象,控制系统往往存在一定程度的抗干扰能力差,控制精度低,温控范围有限等问题。目前,国内外的温度控制系统大多采用常规PID控制策略或模糊PID技术,均达到不错的控制效果[1]。

本文针对某耐火材料厂梭式窑炉的实际工艺情况,设计了一套高温梭式窑控制系统,实际的生产表明,控制系统能够符合控制工艺要求,对于提高陶瓷的产量和质量均起到了较好的效果。

1 梭式窑炉自动控制系统组成

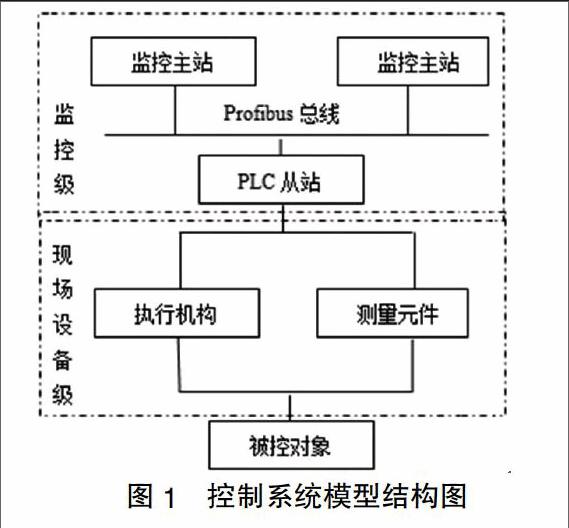

高温梭式窑控制系统采用监控级及现场设备级的两级控制方式,监控级可分为监控主站和PLC从站,主站和从站之间通过Profibus总线连接,现场设备级可分为测量元件和执行机构组成。模型结构如图1所示。

作为系统的被控对象,该厂梭式窑内腔尺寸8m×5m×3m,使用温度为1700℃。使用液化石油气作为加热燃料,窑内安装有10个吸入式烧嘴,每个烧嘴对应一个烧成区。烧成方式采用侧烧式、明焰烧成。烟气由窑车底部的排烟口进入地下烟道,通过排烟风机排空。

测量元件主要完成温度、压力、流量等工艺参数的测量。测量系统包括用于检测烟道温度的K型热电偶,共16只,安装在排烟风机和换热器入口处;用于检测炉温的B型热电偶,共11支;炉内、天然气及空气主管道等处安装用于检测压力、流量等工艺参数的变送器;窑炉外表面设置可燃气体探测仪,用于检测燃气是否泄漏;燃气总管道上安装有高低压压力开关,用于检测液化气压力变化。

执行机构主要包括电磁阀、电动执行器和空燃比例调节阀等。电动执行器包括控制摆渡车实现窑车进出窑的行走电机,提供助燃冷空气的2台变频鼓风(采用开一备一的工作方式),用于排出废气的变频引风机,用于点火烧嘴的点火风机;用于开启和关闭炉门的拖动电机;助燃冷空气总管路、燃气总管路、助燃气烧嘴上均安装电磁阀;在炉窑两侧的自动点火装置上安装有空燃比例调节阀,用于同步控制点火用的燃气流量与冷空气流量。

监控级的监控主站运行WINCC 7.0组态监控程序,主控室内两台监控主站计算机互为备用,型号为研华工控机IPC-610-L,PLC从站采用西门子S7-300 PLC,型号为CPU 315-2DP,模拟量模块选用SM332,SM331;数字量模块选用SM321 DI16与SM322 D08等。通过PROFIBUS总线与监控计算机通讯。

2 自动控制系统功能

2.1 参数的采集与设备的连锁控制

自动控制系统采集现场的温度、压力、气体流量、电磁阀开度及阀位、变频器与电机工作状态数据等生产参数,并传输到PLC的DI模块中。PLC通过Profibus网络,将生产数据在上位机监控画面上显示,PLC的输出模块经过中间继电器与现场设备相连,实现牵引车电机、排烟风机、助燃风机、点火风机、相关阀门等设备的启停控制。所有控制设备均有单体和联动两种操作模式,方便设备的随时检修。控制系统程序严格按照生产工艺及安全操作规范设置必要的连锁,实现自动烧制与冷却的同时,保证设备的安全可靠。

2.2 监控与管理功能

组态界面全面反映梭式窑生产过程控制的全流程,通过对各个设备的运行状态进行处理和加工实现在线实时控制及生产管理,系统监控画面界面友好,界面间的切换操作简单方便。

操作人员可通过组态界面实现实时数据、历史数据及生产班次统计数据的查询。通过相关数据的查询,实现故障的实时及事后分析或工艺参数的优化设定。操作人员可按工艺要求实时或定时打印生产报表及故障记录报表。当被控对象中的工艺参数(包括开关量和模拟量)或设备发生异常时,系统将通过画面和声音进行报警。

在WINCC监控界面提供温控工艺曲线设置接口,根据不同烧制成品生产工艺的要求,随时的录入和更改温度曲线参数。系统可存储10条温度曲线设置数据,每条温度曲线最多可以存放30步加热过程。

2.3 压力与温度的控制

压力控制包括窑内压力、助燃冷风压力和天然气总管道压力控制。窑内压力控制采用单闭环PID控制,即PLC采集窑内压力传感器信号并与压力设定值进行比较,差值经过PID运算后作为排烟风机变频调速的修正值,调节窑内压力与设定的窑压保持一致。助燃冷风压力控制与窑内压力控制类似,是从空气总管路上取出压力信号,通过变频控制风机转速实现的。天然气总管道压力控制是通过控制燃气管道的比例调节阀,使得燃气压力符合规定的工艺值。

梭式窑每个烧成区的热电偶的测量温度信号值,与温度曲线设定值进行比较,控制系统采取设计的温度控制策略,通过PLC实现同步调节助燃风管道、燃气管道的比例阀、空燃比例调节阀的开度,达到改变空燃比的目的,进而保证窑温曲线按照设定的烧成曲线进行。

3 自动控制系统中的温度控制策略

由于该控制系统是数字化系统,所以采用了离散化的增量式PID算法,增量的确定只与最近几次采样值有关,避免了误差饱和的现象,具有较好的控制效果。

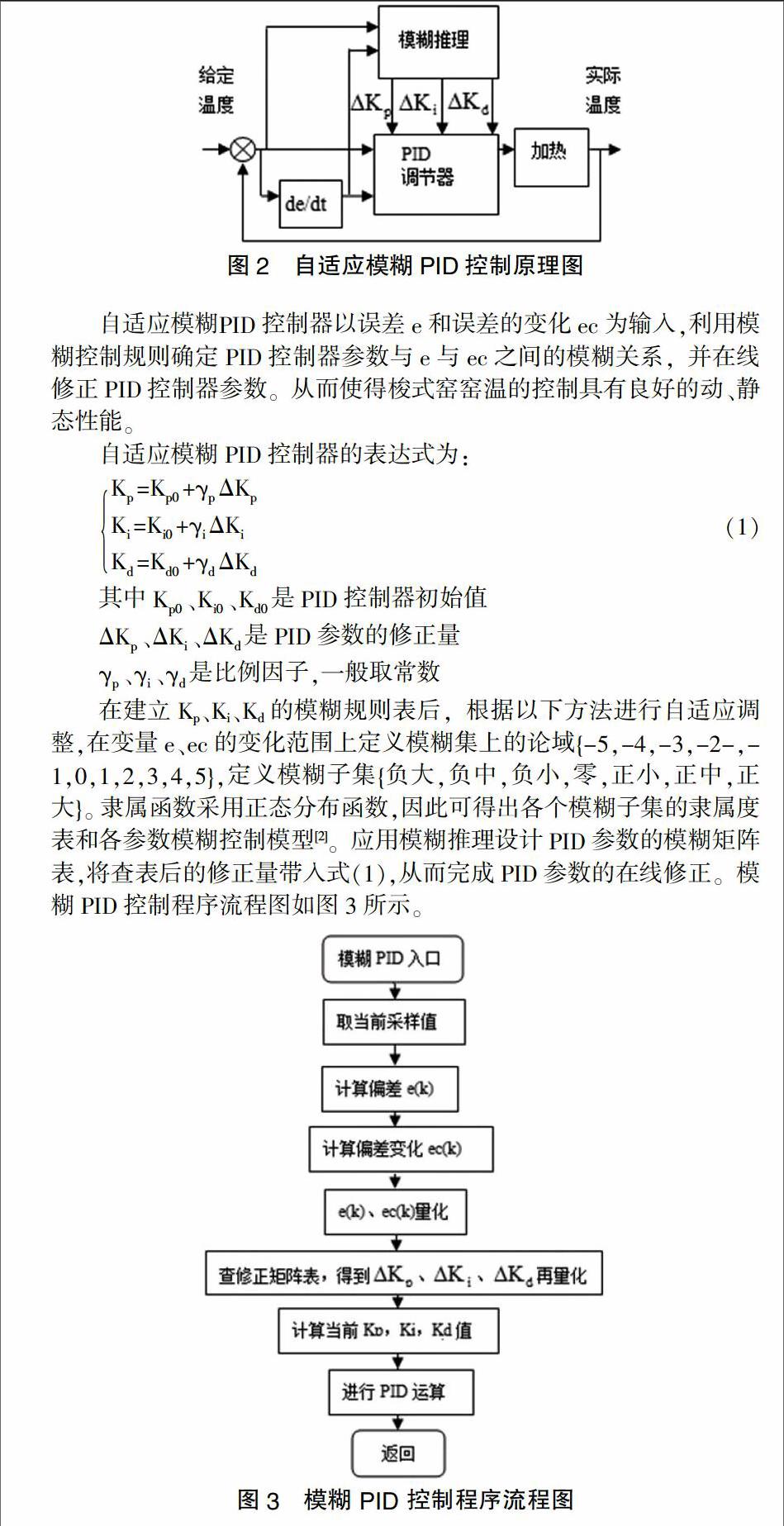

常规PID控制器的参数调整需要被控对象具有精确数学模型, 经过计算后,控制参数值一般是固定的,不易进行在线调整。而由于梭式窑本身具有时变、非线性、大惯性和纯滞后的温度特性,因此采用传统PID算法进行温度控制很难达到预期效果。为了提高控制精度,系统对温度采用了自适应模糊PID控制算法,这种智能控制方法采取非线性控制,不依赖于对象模型,且设计简单易编程,自适应模糊PID控制原理如图2所示。

4 结果与调试

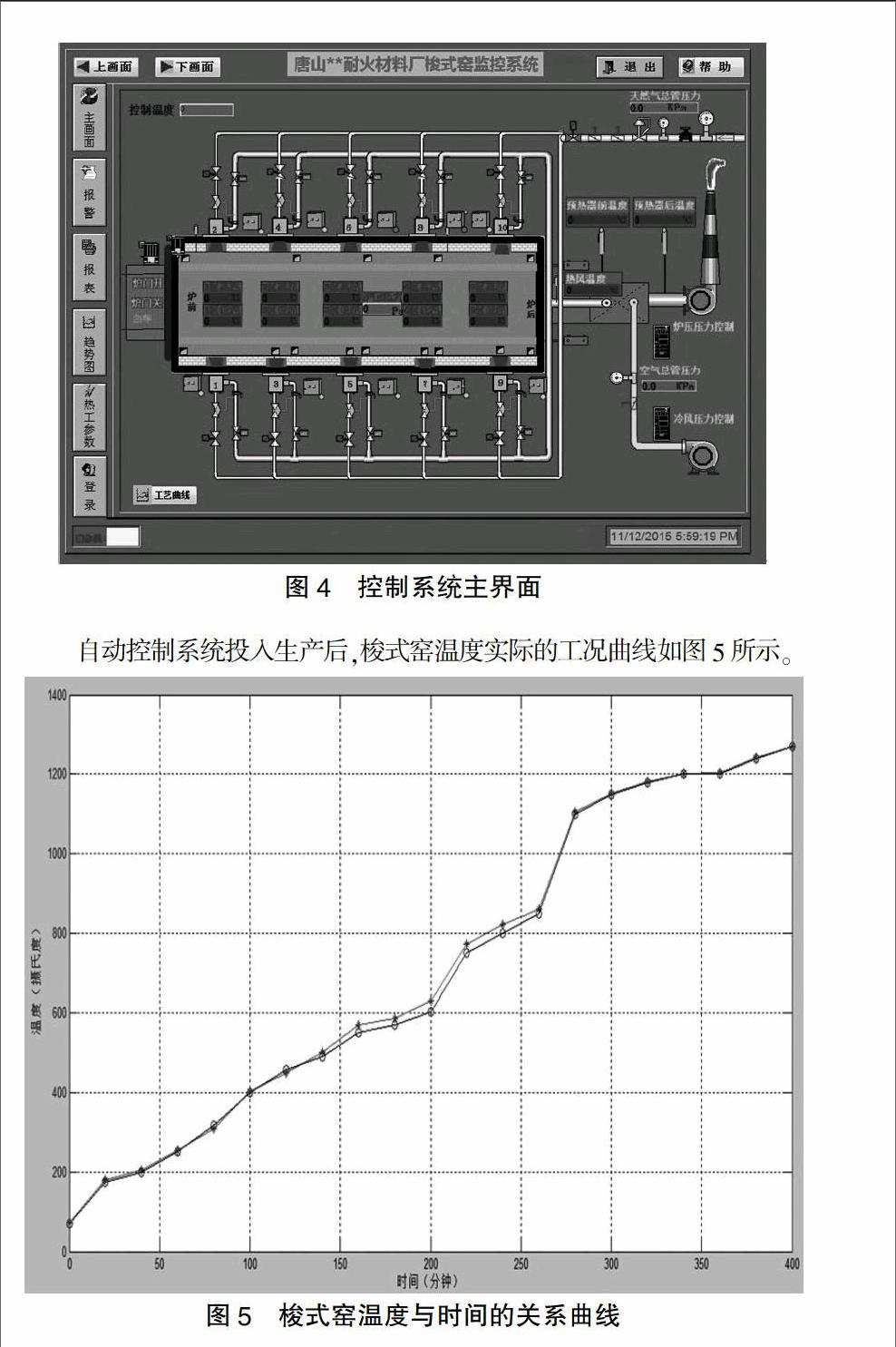

控制系统在WINCC组态环境中完成组态配置后,即转入运行环境,进行综合性测试检查。主要从外部设备、动画动作、按钮动作、用户(工程)窗口、图形界面和运行策略几个方面对新工程进行检查。WINCC软件组态和PLC通讯的调试成功后,即可将控制系统进行实际工况的安装与实验。其控制系统主界面如图4所示。

自动控制系统投入生产后,梭式窑温度实际的工况曲线如图5所示。

由图5可以看出,本控制系统在燃气梭式窑温度控制中效果比较理想。在低温阶(0-500℃),温度偏差能控制在±2℃以内,控制迅速,系统稳定。在高温的氧化和还原阶段时(500-1000℃),虽然此时控制对象滞后性较严重,但实时曲线与计划曲线的偏差和波动也在±5℃的工艺要求范围内;在后期高温阶段(1000-1500℃),控制基本稳定。实时曲线基本上围绕计划曲线走,偏离幅度较小。

5 结束语

本文完成了梭式窑生产的控制系统设计,实践证明,该液化气梭式窑自动控制系统的应用,极大减轻人工操作的同时能够提高烧成质量,温度压力控制精确度高,点火调试成功并投入正常运行,各项技术经济指标均达到预期要求。具有一定的推广应用价值。

【参考文献】

[1]王靖.智能控制与进化计算在燃气梭式窑中应用的研究[D].浙江大学,2005,3.

[2]张明光.基于PLC的彩釉砖生产过程监控系统[J].自动化仪表,2007,28(1):26-32.

[3]郑春辉.蓄热式梭式窑自动控制系统的设计与应用[J].机电技术,2012,12(6):67-68.

[4]应建中.液化气梭式窑分布式系统温度自动控制研究[J].中国陶瓷,2012,12(48):49-50.

[5]张雷,宋书中,马建伟.遗传优化模糊免疫PID在梭式窑温度控制中的研究[J].电源技术研究与设计,2013,2(37):314-317.

[6]李宸阳.大范围高精度热加工温度控制系统的实现[J].热加工工艺,2015,14(44):220-223.

[7]史志平.梭式窑烧成曲线的控制方式[J].河北陶瓷,1995,3(23):40-41.

[责任编辑:杨玉洁]