水热预处理对不同玉米秸秆糖产率的影响

郝韶华,孙优善,张典典,黄超,马秀琴

(河北工业大学能源与环境工程学院,天津300401)

水热预处理对不同玉米秸秆糖产率的影响

郝韶华,孙优善,张典典,黄超,马秀琴

(河北工业大学能源与环境工程学院,天津300401)

利用水热预处理分别对鲜玉米秸秆和风干玉米秸秆进行预处理,对比分析预处理温度和时间对2种秸秆水解液中木糖和葡萄糖产率的影响.实验结果表明,鲜玉米秸秆在170℃下,反应20 m in时,而风干玉米秸秆在相同温度下,反应5m in时,木糖产率达到最大,分别为64.6%和30.8%理论值,前者产率是后者的2.10倍;鲜玉米秸秆的总糖最大得率为29.23 g/100 gDM,是风干玉米秸秆最大总糖得率的2.47倍.此外,还利用扫描电镜法(SEM)对处理前后秸秆的结构进行了对比观察.结果表明,在同样的预处理条件下,鲜玉米秸秆的结构比风干玉米秸秆破坏的更为严重.

鲜玉米秸秆;风干玉米秸秆;水热预处理;SEM;产糖率

0 引言

我国是农业大国,秸秆类木质纤维素资源极为丰富,且具有可再生性,它是碳水化合物中的一种重要的可持续资源.它可以生产生物燃料、材料和多种化学品.然而,秸秆中复杂的木质纤维素大大降低了对其利用的程度,人们不得不借助预处理手段,来破坏天然木质纤维素的结构,以提高其相应组分的可利用度.木质纤维素原料的预处理方法有很多种,目前常用的预处理方法为稀酸法、碱法、蒸汽爆破法、离子液体法以及氧化法等.李刚等[1]采用蒸汽爆破法对玉米秸秆进行了预处理,研究发现该预处理方法可提高纤维素、半纤维素的转化利用率;SveinHom等[2]利用蒸汽爆破的方法对柳叶进行了预处理,实验结果表明,该预处理会使纤维素和木质素的含量相对增加,而半纤维素的含量相对减少,进而可提高对柳叶的利用率.但是蒸汽爆破方法成本较高,操作温度高.稀酸法可以使半纤维素溶解,增加纤维素的可及度.曹焱鑫等[3]通过正交试验,采用酸化方法,达到了预期处理效果.碱法预处理可以有效去除木质素,并降低纤维素的结晶度.王许涛等[4]在秸秆生产乙醇的预处理方法分析中提出:经稀碱处理过的秸秆结构将会发生膨胀,从而使物料内表面积增加,而结晶度和聚合度降低,同时木质素同其他碳水化合物的连接被分离、木质素结构被破坏.邓小莉等[5]将超细200目预处理后的玉米秸秆碱水解液可溶性糖质量分数最高.另外还有不少研究者采用超低酸,离子溶液等预处理方法,但无论是减法处理还是酸法处理等,由于化学试剂的添加,不但增加了试剂成本,还需要对水解液进行后续处理,大大增加了秸秆的利用成本.

水对环境友好,成本低,安全性高,是最好的绿色溶剂.经过前期的实验研究发现,半纤维素在水解过程中存在其中的乙酰基会水解产生一定量的乙酸,而乙酸对秸秆中半纤维素水解具有催化作用,继续催化秸秆的水解.高温热水预处理无需额外添加化学试剂,且在200℃以下,短时间的预处理不会产生大量的水解副产物,有利于秸秆组分的进一步利用[6].

由于新鲜的玉米秸秆在自然风干的过程中,会通过呼吸作用而发生木质化,而使得秸秆中纤维素的聚合度和结晶度增高,环绕着纤维素与半纤维素缔合的木质素鞒结构更加紧密,进而影响其后续的利用.本实验方法通过高温热水法对鲜玉米秸秆(鲜秸秆)和风干玉米秸秆(风干秸秆)分别进行预处理,通过测定水解液中木糖、葡萄糖的产率,总糖得率,来对比分析对鲜秸秆和风干秸秆的预处理效果,同时得出各自高产糖率的最佳预处理条件.

1 材料与方法

1.1 实验材料

本实验所用玉米秸秆取于天津武清(我国北方的普通玉米品种),玉米秸秆为完熟期,水分含量约为77.3%.将新收割的玉米秸杆人工去叶,再用铡刀机械切断,长为1~3 cm,混合均匀后分成2份,一份制备鲜秸秆样品,另一份制备风干秸秆样品.鲜秸秆样品和风干秸秆样品制作方法如下:鲜秸秆样品:将鲜秸秆用铡刀切断,于60℃下,在恒温鼓风干燥箱内烘干后粉粹,过20目筛,将筛后样品密封保存于封口袋,备用;风干秸秆样品:整根鲜秸秆去叶,置于干燥环境中自然风干2个月后,切断并粉碎,过20目筛,将筛后样品密封保存于封口袋,备用.

1.2 实验方法

高温热水水解实验方法与步骤:将7.00g秸秆,63.00g去离子水加入到高压反应釜内,其容积为200m L;承受压为9.6MPa;转速为200 r/m in;最高温度为300℃,搅拌速度和温度配备自动控制仪,反应时间分别为5min,10m in,20m in,30m in和40m in,反应温度分别为140℃,150℃,160℃和170℃.反应结束后,将浆液固液分离,液体部分经0.45m液体滤膜真空过滤,分析滤液中WSC(可溶性糖),主要包括葡萄糖、木糖、阿拉伯糖等成分.固体部分经洗涤、干燥后测定其组分.在测定各组分含量时,每个样品做3份平行样,结果取平均值.

1.3 测定方法

1.3.1 HPLC分析

对于秸秆中木聚糖、葡聚糖和WSC以及水解液组分的测定:采用HPLC(高效液相色谱仪,Lab Alliance),利用RI示差检测器和BioRad Am inex HPX-87H(300×7.8mm)色谱柱,在柱温为65℃,流动相为5mmol/L的H2SO4,流速为0.6m L/m in的条件下进行测定[7].分析水解液样品时,由于水解条件的不同,水解中会有一定量的低聚糖产生,如果对水解液直接进行测定,则得到的是单糖浓度;对于水溶液中总可溶性糖的测定则需要进行一定的处理,使其中低聚糖水解为单糖,再根据上述测定条件对水解液中的糖含量进行相应测定,其处理的步骤为:取水解液5m L,质量分数为8%的H2SO45m L,充分混合后,在121℃下水解60min,然后再将水解液通过0.22m滤膜过滤,所得滤液即为用于测定可溶性糖的待测液.

1.3.2 样品组分分析

分别称取新鲜和风干秸秆样品100.00 g,在105℃下烘干至恒重,使用电子天平称量样品的DM(干物质重量).玉米秸秆化学成分分析测定方法:采用NREL(美国国家可再生能源实验室)[8]提供的2步水解方法:1)分别称取0.150 0 g烘干后新鲜、风干秸秆于10m L具塞试管中,并加入浓度为72%的H2SO41.5m L,混合均匀后在30℃水浴中反应60 m in,摇动间隔为5 m in;2)反应结束后将1)中所得的水解液转移到100m L螺口瓶中,试管用42.00 m L的去离子水冲洗数次,冲洗液全部转移到至螺口瓶中,在121℃下水解60min.水解后将浆液过滤并脱气,滤液用来分析糖含量,进一步计算出秸秆中相应的纤维素和半纤维素的含量.滤渣用来测定木质素和灰分含量.灰分测定方法:滤渣在600℃下灼烧2 h后,利用分析天平称量剩余物的质量,可得灰分的含量.根据已测得的秸秆中灰分、纤维素和半纤维素的含量,即可得到酸不溶木质素的含量.

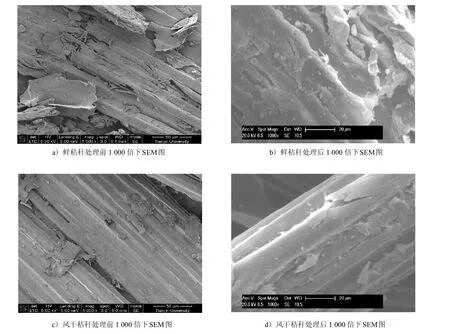

1.3.3 扫描电镜分析(SEM分析)

采用FEIQUANTA 200 FEG扫描电镜分别对高温热水预处理前后鲜秸秆和风干秸秆微观物理结构的变化在1 000倍下进行了观测.

2 结果与分析

2.1 原料组分

新鲜秸秆和风干秸秆的样品组分分析结果如表1所示.

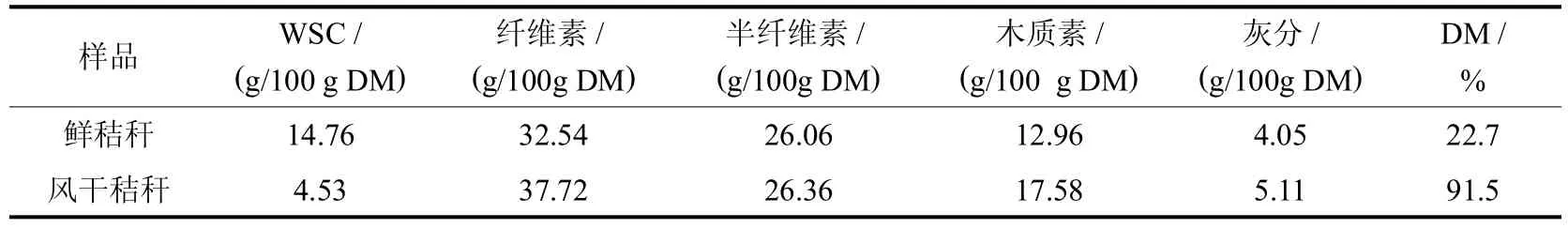

表1 新鲜和风干秸秆化学组分Tab.1 Chem icalcomposition of fresh and dried corn stalks

由表1可以看出,与鲜秸秆相比,木质素含量有显著增加,WSC的含量降低了69.3%,而纤维素、半纤维素和木质素含量分别增加了15.9%、1.2%和35.6%.因此,鲜秸秆在风干过程中的WSC含量显著降低,损失较多,纤维素、半纤维素和木质素含量均有不同程度的增大,其中木质素含量增大最为显著.这主要是由于鲜秸秆在风干过程中发生了木质纤维素化.因为秸秆木质纤维素化过程受细胞壁物质代谢的影响,植物细胞壁由木质素、纤维素、半纤维素、细胞壁蛋白、小分子的糖等化学组分组成.木质素是由3种醇单体聚合的复杂酚类化合物,纤维素分子是由葡萄糖通过-1,4葡萄糖苷键组成的多糖.秸秆在木质纤维素化过程中,在相关酶的作用下,秸秆中水溶性糖会转化为纤维素或半纤维素,使秸秆的结构变得更加复杂,可溶性糖含量大大降低.在后续的利用过程中,秸秆中的WSC、纤维素、半纤维素和木质素的含量与秸秆水解的特性有密切的关系,显然,木质纤维素化过程不利于秸秆的后续利用.

2.2 反应温度和时间对鲜秸秆和风干秸秆木糖产率的影响

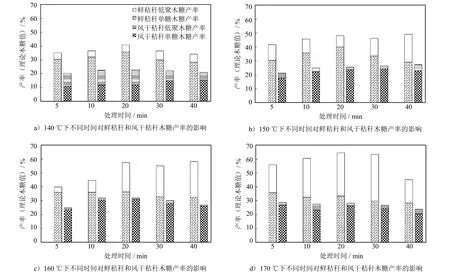

在相同的预处理条件下,通过测定水解液中木糖(包括木糖单糖和低聚木糖)含量,计算出木糖产率,进而比较鲜秸秆和风干秸秆中半纤维素水解的难易程度.高温热水预处理的温度和时间对鲜秸秆和风干秸秆水解液中木糖产率的影响见图1.

由图1a)可以看出,在140℃下,鲜秸秆水解液中木糖单糖的产率随反应时间的增加呈先增大后减小的趋势,而风干秸秆的木糖单糖产率一直增大.在该反应温度下,鲜秸秆低聚木糖产率整体较低,且随反应时间的增加呈先减小后增大的趋势,而风干秸杆低聚糖产率随反应时间的增加先增大后减小.鲜秸秆和风干秸秆水解液中总的木糖产率均随反应时间的增加而先增大后减小,且均在20m in时达到最大,分别为40.8%和24.6%,鲜秸杆是风干秸秆的1.66倍.

由图1b)可知,在150℃下,鲜秸秆木糖单糖的产率随反应时间增加先增大后减小;风干秸杆单糖木糖的产率随时间增加而增大,但20m in后变化不大.鲜秸杆低聚木糖产率随时间增加先减小后增大;风干秸杆低聚木糖产率很低,随时间增加先减小后增大.鲜秸秆和风干秸秆水解液中总的木糖产率均随反应时间的增加而呈增大趋势,且均在40m in时达到最大,分别为49.3%和29.3%,鲜秸杆是风干秸秆的1.68倍.

由图1c)可知,在160℃下,鲜秸杆木糖单糖的产率随反应时间增加而减小,而风干秸杆随时间增加先增大后减小.鲜秸杆低聚木糖产率随时间增加而增大;风干秸秆低聚木糖产率很低,随时间变化不大.风干秸杆水解液中总的木糖产率随时间先增加后减小,20m in时取最大值34.4%,鲜秸杆随时间增加呈增大趋势,40min时取得最大值58.17%,是风干秸杆的1.69倍.

由图1d)可知,在170℃下,鲜秸秆木糖单糖的产率随时间增加而减小;风干秸秆木糖单糖的产率随时间先减小后增加,20m in后呈降低趋势.鲜秸秆低聚木糖产率随时间增加先增大后减小,风干秸杆低聚木糖产率整体很低.风干秸杆水解液中总的木糖产率随时间呈降低趋势,在初始时取最大值30.8%,鲜秸秆随时间增加而先增大,30m in后急剧降低,20m in时取最大值64.6%,是风干秸秆的2.10倍.

图1 温度和时间对鲜秸秆和风干秸秆木糖产率的影响Fig.1 Effectsof temperatureand timeon xylose yield from fresh and dried corn stalks

由图1可知,预处理温度由140℃增至170℃过程中,鲜秸秆和风干秸秆水解液中木糖单糖产率均呈先增大后减小的趋势,且鲜秸秆整体大于风干秸秆.另外,在较高温度时,鲜秸秆的低聚木糖产率会明显增加,而风干秸秆的低聚木糖含量却很低.随着预处理温度的提高,鲜秸秆水解液中的总木糖产率呈增大的趋势,而风干秸秆在160℃取得最大值,再增加温度总木糖产率反而下降,这说明对于鲜秸秆,随着温度的提高仍有大量的木聚糖水解生成低聚木糖,低聚木糖的生产量远大于单糖的降解量;而对于风干秸秆来说,达到一定温度后再提预处理温度,不但不能进一步提高其中的木聚糖水解,反而会使已生成的木糖降解成副产物,从而使得总木糖产率下降.风干秸秆和鲜秸秆在相同预处理条件下,水解液中木糖得率的差别,主要由于鲜秸秆在风干过程中会发生木质化作用,由表1可知,风干秸秆的木质素含量大于鲜秸秆的木质素含量,使秸秆的结构变得紧密复杂,在后续水解时,难以水解,所以糖产率就较低.

2.3 反应温度和时间对鲜秸秆和风干秸秆葡萄糖产率的影响

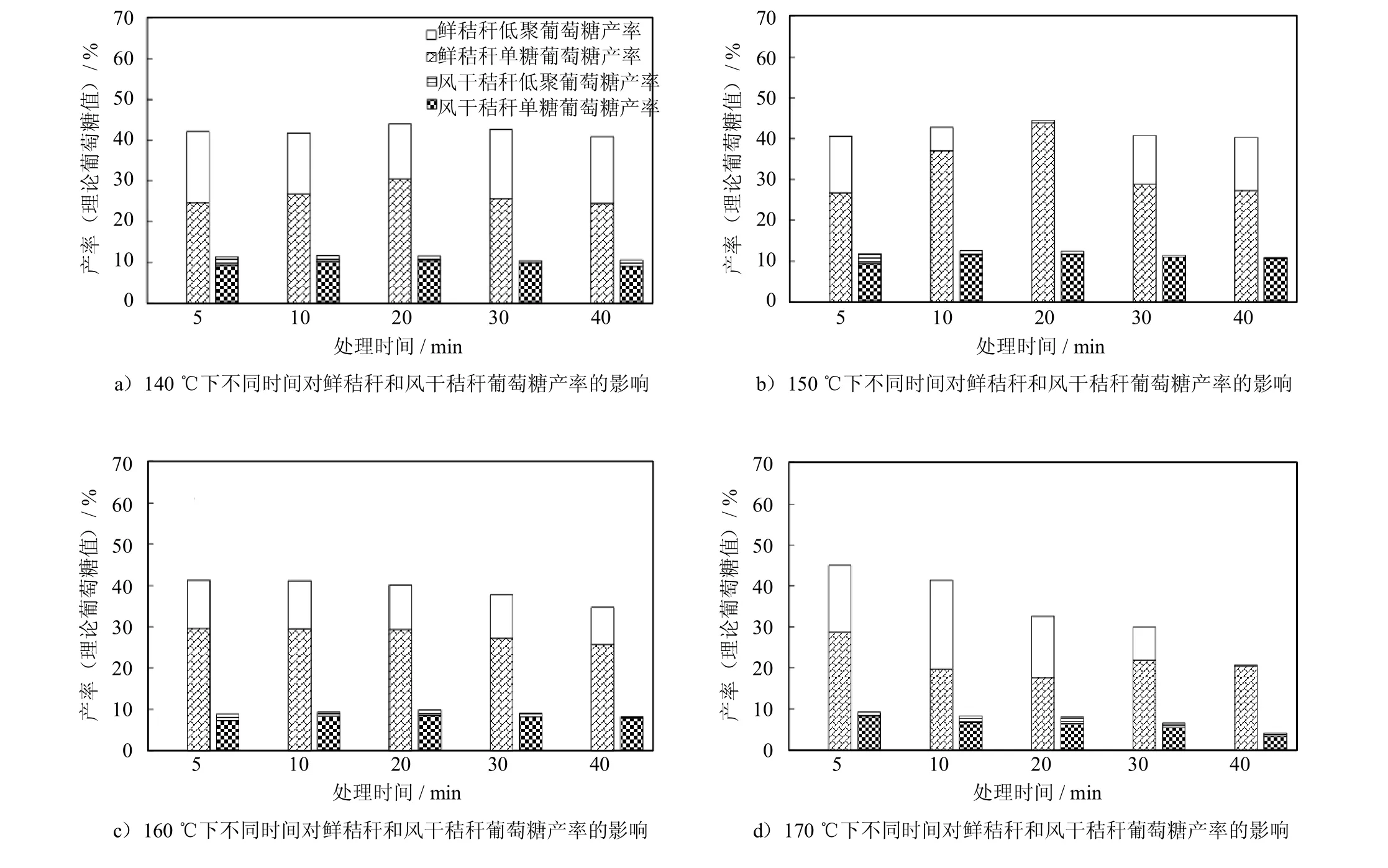

在相同预处理条件下,经高温热水预处理后,测定水解液中葡萄糖(包括葡萄糖单糖和低聚葡萄糖)产率,比较鲜秸秆和风干秸秆纤维素水解的难易程度.鲜秸秆和风干秸秆水解液中葡萄糖的产率随温度和时间的变化如图2所示.

由图2a)可知,在140℃下,鲜秸秆和风干秸秆水解液中的葡萄糖单糖产率均随反应时间的增加而先增大后减小,且均在20 m in时取得最大值,其中风干秸秆的葡萄糖单糖产率变化幅度很小.鲜秸秆低聚葡萄糖产率随反应时间的变化趋势不明显,风干秸秆的低聚葡萄糖产率极低,且在反应初始时刻5min时就取得最大值.鲜秸秆和风干秸秆水解液中总的葡萄糖产率均随时间变化不大,且均在20 m in时达最大,分别为30.4%和10.3%,鲜秸秆是风干秸秆的2.97倍.

由图2b)可以看出,在150℃下,鲜秸秆葡萄糖单糖产率较大,随时间增加先增大后减小,风干秸秆葡萄糖单糖产率随时间变化不明显.鲜秸秆低聚葡萄糖产率随时间增加先减小后增大,风干秸秆低聚葡萄糖产率极低.整体来看,鲜秸秆水解液中总的葡萄糖产率远大于风干秸秆.鲜秸秆和风干秸秆水解液中葡萄糖产率随时间先增大后减小,但变化幅度较小.鲜秸秆和风干秸秆的最大值分别为44.4%和12.4%,鲜秸秆是风干秸秆的3.58倍.

由图2c)可知,在160℃下,鲜秸秆葡萄糖单糖产率随时间增加而减小,但不明显;风干秸秆葡萄糖单糖产率随时间变化不明显.鲜秸秆低聚葡萄糖产率随时间增加而减小,风干秸秆低聚葡萄糖产率极低.整体来看,鲜秸秆水解液中总的葡萄糖产率远大于风干秸秆.鲜秸秆和风干秸秆水解液中总的葡萄糖产率随时间变化均不明显,最大值分别为41.3%和9.7%,鲜秸秆为风干秸秆的4.24倍.

由图2d)可知,在170℃下,鲜秸秆葡萄糖单糖产率随时间增加显减小后增大;风干秸秆葡萄糖单糖产率随时间增加而减小.鲜秸秆低聚葡萄糖产率随时间增加而减小;风干秸秆低聚葡萄糖产率极低.整体来看,水解液中葡萄糖产率:鲜秸秆远大于风干秸秆.鲜秸秆葡萄糖产率随时间而明显减小;风干秸秆葡萄糖产率随时间增加而减小.鲜秸秆和风干秸秆的最大值分别为44.9%和9.1%,鲜秸秆为风干秸秆的4.94倍.

图2 温度和时间对鲜秸秆和风干秸秆葡萄糖产率的响Fig.2 Effectsof temperatureand timeon glucose yield from fresh and dried corn stalks

由图2可以看出,在反应温度由140℃升至150℃,鲜秸秆葡萄糖产率有一定的提高,最大值由30.4%增至44.4%,继续提高温度,则产率提高不明显,且随着温度的提高,葡萄糖降解为副产物的趋势较为明显.风干秸秆水解液中葡萄糖产率随温度的变化趋势与鲜秸秆类似,但整体变化幅度较小.在150℃下,10min时风干秸秆葡萄糖产率取得最大值,为12.4%,在170℃下,5 m in时,鲜秸秆水解液中葡萄糖产率取得最大值,为44.9%,是风干秸秆的3.63倍.在各个反应温度下,鲜秸秆的葡萄糖产率均明显高于风干秸秆.这一方面是由于鲜秸秆原材料中可溶性糖很大一部分是葡萄糖,使得水解液中初始葡萄糖单糖浓度较高;另一方面鲜秸秆中的纤维素较风干秸秆容易水解,葡聚糖水解生成的低聚葡萄糖量较风干秸秆大,进而使得总的葡萄糖得率明显高于风干秸秆.综上可知,高温热水预处理对鲜秸秆中的纤维素有一定的水解效果,而对于风干秸秆的中纤维素的水解效果较差,水解效果的不同主要是由于两者结构的差异造成的.

2.4 高温热水预处理对鲜秸秆和风干秸秆水解液中总糖得率的影响

在该研究中,水解液中所有可溶性的单糖和低聚糖之和为总糖.高温热水预处理的反应时间和温度对鲜秸秆和风干秸秆水解液中总糖得率的影响如图3所示.

图3 温度和时间对鲜秸秆和风干秸秆总糖得率的影响Fig.3 Effectsof temperatureand timeon totalsugar yield from fresh and dried corn stalks

由图3a)可知,在140℃时,鲜秸秆和风干秸秆的总糖产率均随时间的增加而成先增大后降低的趋势,但整体变化幅度均不大,且均在20m in时取得最大值,最大值分别为24.90 g/100g DM和10.73 g/100g DM,鲜秸秆最大值为风干秸秆的2.32倍.

由图3b)可知,在150℃时,与140℃时整体变化规律大致相同,鲜秸秆和风干秸秆在20min时取得最大值,分别为26.98g/100g DM和11.75g/100gDM,相较于140℃下的总糖得率有所提高,这表明了提高反应温度会增大总糖的得率.

由图3c)可知,在160℃时,鲜秸秆总糖得率随着时间先增大后降低,在20 m in时取得最大值为:28.02g/100gDM,与150℃相比也有所提高.对风干秸秆,总糖得率随着时间增加逐渐降低,在初始时5min时取得最大值为:12.68 g/100 gDM,与150℃相比有所提高,但是幅度都不大.

由图3d)可知,在170℃时,随着时间的增加,两种秸秆的总糖得率都逐渐降低,在初始10m in和5min时取得最大值,分别为:29.23 g/100g DM,11.50 g/100gDM.鲜秸秆总糖得率与160℃时相比都有所提高,而风干秸秆反而有所降低.

综上所述,在170℃下,20m in时,鲜秸秆总糖得率达到最大,为29.23g/100gDM,在160℃下,20min时,风干秸秆总糖得率取得最大值,为12.68 g/100 gDM,鲜秸秆总糖得率约为风干秸秆的2.50倍.对于鲜秸秆,提高温度其总糖的得率也随着升高,并且当温度较高时,可以缩短水解时间就能达到最大值,而对于风干秸秆,温度过高反而不利于总糖得率的增加.这些水解效果的差异,主要是由于秸秆经处理后结构的不同所致的.

2.5 SEM分析

对未处理和高温热水预处理后(170℃,10m in)的鲜秸秆和风干秸秆的微观表面结构变化进行了扫描电镜观察,结果如图4所示.

图4 鲜玉米秸秆和风干玉米在预处理前后的SEM图Fig.4 Scanning electronm icrograph(SEM)of fresh and dried corn stalksbeforeand after treated

从图4a)可以看出,未经预处理的鲜秸秆中纤维素长链结构不太完整,基本可以看出纤维素纹理,无定形的半纤维素镶嵌其中,整体结构不是很致密.当经过高温热水处理后,由图4b)可以发现其结构遭到了一定程度的破坏,纤维素的结构明显被破坏,无定形的半纤维素结构也大量减少,整体结构变得更加疏松.这说明通过高温热水预处理不仅能够将鲜秸秆中大部分半纤维素水解,而且纤维素的结构也有一定程度的被破坏.从图4c)可以清楚的看到,未经预处理的风干秸秆中纤维素的长链结构,秸秆的表面相对光滑,纹理清晰,纤维素束紧密的排列在一起,而无定形的半纤维素镶嵌其中.而风干秸秆经高温热水预处理过后,纤维素整齐、紧密的长链结构破坏不明显(图4d),无定形的半纤维素有所减少.这说明在该预处理条件下,风干秸秆中的纤维素水解不明显,半纤维素有一定程度的水解.

综上可知,与鲜秸秆相比,风干秸秆的结构在预处理前后纤维素结构变化不明显,这一结果与前面的半纤维素和纤维素的水解效果的差异相印证.因为风干秸秆与鲜秸秆结构相比更为致密,纤维素结构更加完整,使其在同样的预处理条件下,半纤维素和纤维素的水解效果明显比鲜秸秆差,进而使得水解液中木糖产率和葡萄糖产率明显低于鲜秸秆.此外,扫描电镜观察结果表明,高温热水预处理对鲜秸秆结构具有明显的破坏效果,而对于风干秸秆结构的破坏不明显.

3 结论

采用无需外加化学试剂的高温热水的方法对鲜秸秆和风干秸秆进行了预处理,通过对比分析鲜秸秆和风干秸秆经高温热水预处理后水解液中半纤维素糖,纤维素糖、总糖产率以及扫描电镜分析,证明高温热水预处理对鲜秸秆的处理效果要明显优于风干秸秆的处理效果.在170℃下,反应时间为20m in时,鲜秸秆木糖产率达到最大,为64.6%,是风干秸秆相同预处理条件下的2.14倍;在170℃,反应10 m in时,总糖得率取得最大值,为29.23 g/100 gDM,是风干秸秆相同预处理条件下的2.70倍.得出结论:高温热水预处理对于新鲜秸秆的预处理是绿色高效的,而对于风干秸秆处理效果较差.

[1]李刚,李东亮,王许涛,等.玉米秸秆蒸汽爆破用于厌氧发酵的技术评价[J].农业工程学报,2011,27(1):286-290.

[2]SveinJHorn,Maria M Estevez b,Henrik K Nielsen,etal.Biogas production and saccharification of Salix pretreated atdifferentsteam explosion conditions[J].Bioresource Technology,2011,102(17):7932-7926.

[3]曹焱鑫,邵丽杰,张欢,等.超低酸预处理结合酶解提高玉米秸秆糖化效率[J].农业工程学报,2014(6):179-184.

[4]王许涛,周恒涛,张百良.秸秆生产乙醇的预处理方法分析[J].安徽农业科学,2007,35(22):6883-6884+6886.

[5]邓小莉,常景玲,洪详.不同预处理方法对玉米秸秆纤维素结构及降解的影响[J].云南农业大学学报,2013,28(4):545-550.

[6]MaríaEvangelinaVallejos,Fernando Esteban Felissia,Julia Kruyeniski,etal.Kinetic study of theextraction of hemicellulosic carbohydrates fromsugarcanebagasseby hotwater treatment[J].IndustrialCropsand Products,2015(67):1-6.

[7]NREL.Biomassanalysis technology team laboratory analyticalprocedures:determ inationofsugars,byproducts,and degradation productsin liquid fractionprocesssamples,Golden,CO[OL].2006:http://www.eere.energy.gov/biomass/analytical_procedures.htm l.

[8]于晓艳,张书廷,吕学斌,等.Fe(NO3)3催化乙酸预处理玉米秸秆的研究[J].安全与环境学报,2014(5):183-186.

[责任编辑 田丰 夏红梅]

Effectsof hydrothermalpretreatmentof differentcorn stalks for fermentable sugar production

HAO Shaohua,SUN Youshan,ZHANG Diandian,HUANG Chao,MA Xiuqin

(Schoolof Energy and Environmental Engineering,HebeiUniversity of Technology,Tianjin 300401,China)

Thestudy aimsatinvestigating theeffectsofhydrothermalpretreatmentconditionson xyloseand glucoseyields for freshand dried corn stalks,respectively.Optimum pretreatmentconditions forhemicellulosehydrolysiswereobtained at170℃for20m in for fresh corn stalk and 20m in fordried corn stalk,which obtained themaximum xylose yields64.6% and 30.8%of initialxylan,respectively,1.80 times than dried corn stalksmaximum.Themaximum yield of totalsugar for fresh corn stalkwas29.23g/100gDM,2.47 times than dried corn stalksmaximum.Moreover,thepaperalsoobserved thestructureof the stalksbeforeand afterbeing treated by SEM.The resultsshow thatthedamageof thestructureof fresh corn stalkwasmore severe than thatof the dried corn stalk when under the same pretreatmentconditions.

fresh corn stalks;dried corn stalks;hydrothermalpretreatment;SEM;fermentable sugar yield

K6

A

1007-2373(2016)03-0085-08

10.14081/j.cnki.hgdxb.2016.03.015

2015-12-29

河北省自然科学基金(B2013202113)

郝韶华(1989-),女(汉族),研究生.通讯作者:孙优善(1982-),女(汉族),讲师,博士.