高强度钢Cr12MoV硬态切削已加工表面变质层形成机理

岳彩旭 仲昭楠 马晶 杨永衡

摘要:在高强度钢的精加工中,硬态切削已经逐步成为了部分代替磨削的先进新兴工艺。已加工表面质量直接影响精加工后工件的使用性能,在诸多已加工表面质量评价指标中变质层尤为重要。以聚晶立方氮化硼(PCBN)刀具硬态切削高强度模具钢Cr12MoV过程中表面变质层生成情况为研究对象,在变质层的各项指标中重点关注表面显微硬度、白层厚度及其连续性和变质层的厚度,分析了切削速度、进给量、切削深度和刀具磨损等因素对已加工表面变质层生成的影响,研究结果为控制变质层生成及合理选择切削加工参数提供,理论依据。

关键词:硬态切削;高强度钢Cr12MoV;表面变质层;刀具磨损

中图分类号:TC501.1 文献标志码:A 文章编号:1007-2683(2015)06-0032-05

0 引言

高强度钢Cr12MoV具有较高的淬透性、硬度和强度,且材料耐磨性强,因此被广泛的应用在承受重载荷的场合。机械加工中加工质量对产品的使用性能有较大的影响,已加工表面质量的一个重要评价指标就是变质层,这就使得对已加工表面变质层的研究显得尤为重要。表面变质层一般可以分为白层和过渡层,其属性几乎完全不同,为此国内外学者做了大量的研究。Ramesh等研究了白层形成机理,结果表明中切削速度对白层的形成有很大影响,且低速切削条件下白层是由工件表面发生剧烈的塑性变形引起的,而高速条件下白层的形成则是由于材料相变。D.Umbrello对淬硬钢GCr15硬态切削过程已加工表面变质层生成机制展开了系统研究,研究结果表明变质层厚度随着切削速度和工件硬度增大而增大。S.Zhang和Y.B.Guo教授深入研究了高强度钢AISIH13硬态铣削表层的形成机制,得到了切削参数对变质层深度的影响规律。哈尔滨理工大学的岳彩旭老师所在课题组对Cr12MoV硬态切削已加工表面的温度场进行了数值仿真研究,得出了预测白层厚度的方法。大连理工大学的孔维森以淬硬钢GCr15为研究对象,研究了高速干硬切削加工过程表面白层的形成机理,并采用有限元仿真技术建立了表面白层厚度预测模型,得出了切削条件对白层厚度的影响规律。陈明、段春争和曾泉人等也针对此主题展开了系列研究。上述研究结果对硬态切削工艺切削条件的控制提供了丰富的借鉴意义,但是较少学者对变质层中白层的连续性展开研究,对于变质层厚度的测试手段也大都局限于仿真分析。本文重点关注了高强度钢硬态切削表面变质层生成情况,并重点分析了切削条件对白层连续性的影响,同时得出了高可靠性变质层厚度的预测方法。研究结果为揭示了表面变质层生成机理,也为实际加工提供了可借鉴的加工参数。

1 实验材料及方案

本实验采用PCBN刀具硬态车削淬火后的Cr12MoV模具钢(HRC55),机床型号为CA6140,实验现场布置如图1所示,实验参数在文中具体研究中给出。变质层观测试样通过线切割、打磨、抛光和腐蚀即可获得,腐蚀剂选用4%硝酸酒精。已加工表面组织进行观察使用OLYMPUS-GX71倒置式金相显微镜(见图2),工件表面的显微硬度采用型号为150DT的电动洛氏硬度仪测试。

2 变质层形成机制探讨

切削加工过程是个极冷极热的过程,当切削温度高于Cr12MoV材料的相变点温度后,温度会在短时间内急剧降低,使得已加工表面形成淬火效应,在已加工表面形成淬火马氏体组织,即为白层,然而在表层与基体之间的过渡区域存在回火效应,进而形成过渡层,白层和过渡层共同构成了已加工表面的变质层,如图3所示,变质层中的白层的硬度高,脆性大,而过渡层的硬度低于基体的硬度。

3 刀具磨损对白层连续性及变质层厚度的影响

当刀具后刀面磨损时,刀具与工件已加工表面的接触机制会发生明显变化,并直接影响变质层的生成。为探究刀具磨损对变质层形成的影响,实验选取的切削参数如下,切削速度为175.9m/min,进给量为0.1mm/r,切切削深度为0.15mm,刀具后刀面磨损值分别取0.05mm、0.1mm、0.15mm、0.2mm、0.25mm。选取主要考察指标为最长连续白层的截面宽度以及白层的平均厚度,次要衡量指标为加、已加工表面的显微硬度。不同刀具磨损状态下的金相组织如图4所示。从图中可以观察到,当刀具磨损较小时已加工表面形成的连续白层较为密集,当刀具磨损增加时,形成的白层厚度比较大,但是白层并不是很连续,原因可能是机械加工中刀具磨损变大导致切削振动加剧。

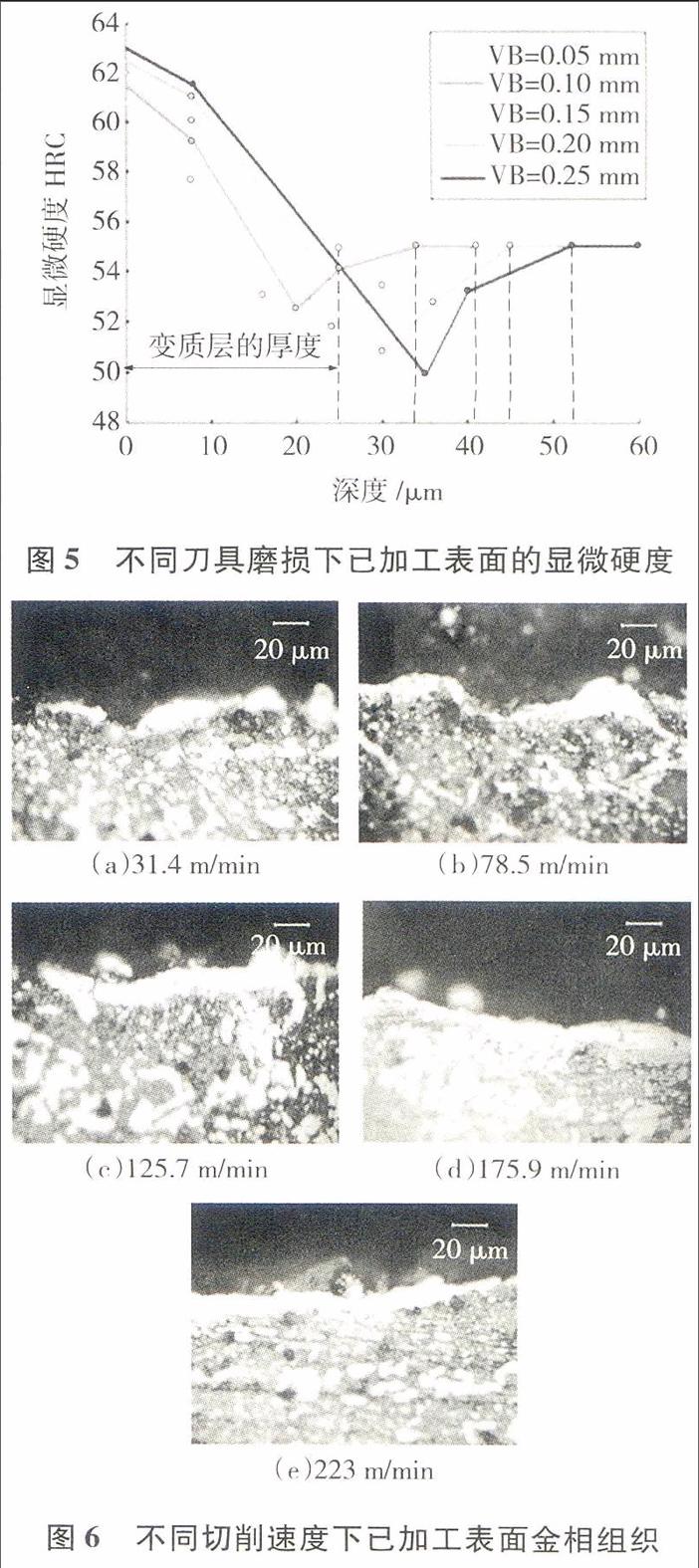

为了较为准确的分析变质层厚度以及白层的连续性,本研究采取显微硬度来间接量化变质层的生成情况。根据金相结构选取显微硬度各个点的测量距离,并采用“五点法”测得不同刀具磨损下已加工表面的显微硬度,结果如图5所示。测量结果发现显微硬度值的变化趋势是先减小后增大,原因是白层的硬度较高,过渡层的硬度较低,最后硬度趋于稳定的是基体材料。对比不同刀具磨损量可以发现变质层的厚度随着刀具磨损的增加而增大。

4 切削速度对白层连续性及变质层厚度的影响

考虑切削速度对白层形成的影响时,实验选取进给量为0.1mm/r,切切削深度为为.05mm,刀具磨损值为0.2mm,切削速度分别取31.4m/min、78.5m/min、125.7m/min、175.9m/min、223m/min。金相组织观测结果如图6所示。实验结果显示只有在高切削速度下,已加工表面才会生成较为连续的白层,并且在高切削速度下白层的厚度随着速度的增加而减小,其原因可以解释为当切削速度较高时,切削温度较高使得表面显微组织有充足的条件进行马氏体化进而生成稳定的白层组织。

为了考察切削速度对变质层生成厚度的影响,测量已加工表面的显微硬度结果如图7所示。虽然在低速加工中不一定产生白层,即使产生了白层,白层也不是连续的,但在已加工表面下的显微硬度测量情况来看,在已加工表面下方还是具有一定的变质层结构的。在高切削速度加工时,随着切削速度的增大,变质层厚度逐渐增大,白层也比较连续。

5 进给量对白层连续性及变质层厚度的影响

考虑进给量对白层形成影响时,固定切削速度为175.9m/min,切切削深度为0.15mm,刀具磨损为0.2mm,进给量分别取0.08mm/r、0.1mm/r、0.12mm/r、0.15mm/r、0.2mm/r。观测到的不同进给量下Cr12MoV的金相组织如图8所示。

在高切削速度加工过程中,进给量对白层厚度的影响规律不是很明显,但是当。f=0.1mm/r时,产生的白层较为连续,而且白层厚度也比较均匀。

为了探究进给量对变质层厚度的影响,测量的显微硬度分布如图9所示。研究结果显示随着进给量的增大,变质层的厚度逐渐增加,虽然进给量对白层连续性的影响总体趋势不是很明显。但是在进给量在0.12mm和0.15mm之间变化的时候,虽然进给量变化很小,但是变质层厚度的变化很明显。

6 切切削深度对变质层厚度及硬度的影响

在考虑切深对白层形成影响的时候,固定切削速度为175.9m/min,进给量为0.15mm/r,刀具磨损为0.2mm,切深分别为0.02mm,0.05mm,0.1mm,0.15mm,0.2mm。观测到的不同切深下Cr12MoV的金相组织结构如图10所示。

从图中可以看出随着切深的增加,已加工表面所产生的白层比较连续。从观测试件来看,切深为0.1mm时白层的厚度比较均匀,连续性也最好。同样采用“五点法”测量不同切深下已加工表面的显微硬度如图11所示。研究结果显示随着切深的增加,白层的连续性区域平稳,变质层的厚度也逐渐增加,但是当切深超过0.05mm时,变质层厚度的增幅减小。

7 结论

本文对PCBN刀具硬态切削高强度钢Cr12MoV已加工表面变质层展开了研究,重点关注了变质层生成厚度及白层连续性,通过测量已加工表面显微硬度间接得到了切削条件对变质层生成的影响规律。在本研究选取的切削条件下,刀具磨损量越大,变质层厚度越大,但由于切削条件的恶化使得白层连续性变差;在低切削速度加工时,已加工表面较难产生连续白层;在高切削速度加工时,随着速度的增大,变质层厚度逐渐增大,变质层中白层也比较连续;随着进给量的增大,变质层厚度逐渐增加,但是进给量在0.12mm和0.15mm之间变化时,进给量变化很小,变质层生成厚度的变化较为明显,且进给量对白层连续性的影响不明显;随着切切削深度的增大,白层的生成趋于更为连续,且变质层的厚度也逐渐增加。本文研究结果为已加工表面质量的控制及切削条件的优化提供了理论依据。

(编辑:温泽宇)