B4C/Al-Al层状复合材料的微观组织与力学性能

陈洪胜,王文先,李宇力,聂慧慧, 2,王保东

B4C/Al-Al层状复合材料的微观组织与力学性能

陈洪胜1,王文先1,李宇力1,聂慧慧1, 2,王保东3

(1. 太原理工大学材料科学与工程学院,新材料界面科学与工程省部共建教育部重点实验室,太原 030024;2. 山西煤炭管理干部学院,晋中 030600;3. 山西中通高技术有限责任公司,晋中 030800)

以6061Al合金板为包覆材料,以B4C/Al材料作为中间层,采用粉末冶金法制备三明治结构的B4C/Al-Al层状复合板,进一步轧制成不同厚度的板材。对复合板的微观形貌与结构进行观察和分析,测试材料的抗拉强度和硬度,分析断裂机理。结果表明:B4C/Al-Al层状复合板的Al合金层和B4C/Al层之间界面结合良好,在B4C/Al层中B4C颗粒均匀分布在Al合金基体中;复合材料的硬度呈“馒头峰”分布,中间层的硬度大于包覆层的硬度;随板材轧制厚度减小,复合材料的抗拉强度提高,最大抗拉强度达205 MPa,与轧向呈0°,45°和90°这3个方向的抗拉强度相差不大,拉伸过程中的温升差约为2 ℃;B4C颗粒的加入对Al合金基体起到强化作用,断裂过程中的失效形式主要为颗粒/基体界面脱粘和铝合金的撕裂。

粉末冶金;B4C/Al-Al;层状复合;微观组织;界面脱粘

金属基复合材料(metal matrix composites)具有良好的力学性能和热稳定性以及耐磨耐腐蚀性能,广泛应用于航空航天、核电军工和汽车电子等工业领 域[1−2]。目前,用于颗粒增强体的硬质颗粒有SiC,Al2O3,B4C和TiB2等[3−4],其中B4C颗粒被称为“黑色玫瑰”,是继金刚石和立方氮化硼后第三硬的材 料[5]。B4C颗粒除了兼顾其它陶瓷所拥有的性质外,还是良好的中子吸收体,可用于中子屏蔽领域[6]。B4C中的B具有10B和11B 2种同位素,其中10B的自然丰度为19.9%。10B与热中子作用时产生锂和氦,10B的热中子吸收截面为3 840b[7]。将硼或硼的化合物加入到金属或非金属中制备的复合材料,如含硼聚乙烯、铅硼聚乙烯、含硼不锈钢、硼−铝合金和B4C/Al复合材料等,已用作核电站的中子屏蔽材料[8−9]。中子屏蔽复合材料在使用过程中要在硼酸水溶液中服役60年,难免受到溶液的腐蚀,在腐蚀过程中异质颗粒之间的界面属于薄弱区域,易产生腐蚀,从而减少材料的使用寿命,因此,制备一种集结构/功能一体化的含硼复合材料具有重要的理论意义和社会价值。目前,制备B4C/Al复合材料的方法主要有搅拌铸造法、压铸法、磁控溅射法和粉末冶金等。由于B4C陶瓷与铝合金的润湿性差和密度上的差别,很难采用搅拌铸造和压铸的方法制备高体积分数的复合材料,而采用磁控溅射法,工艺复杂、效率低,很难制备大尺寸的复合材料板材。采用粉末冶金的方法(热压+轧制)制备的复合材料B4C颗粒含量高,板材尺寸大,工艺简单。在B4C/Al复合材料中,颗粒/基体的界面处容易发生腐蚀,在复合材料表面包覆铝层,能有效避免颗粒/基体的界面外露。本文采用粉末冶金法制备以6061Al合金板为包覆材料、以B4C/Al为中间层的三明治结构复合板,进一步轧制成不同厚度的板材,对复合板的微观形貌与结构进行观察和分析,测试材料的抗拉强度和硬度,分析断裂机理,以便为B4C/Al复合材料更好地用于核电站的中子屏蔽材料提供参考。

1 实验

1.1 材料的制备

采用粉末冶金法制备以6061Al合金板为包覆材料、以B4C/Al为中间层的三明治结构复合板。中间层材料选用B4C粉末为颗粒增强体,B4C颗粒平均粒径为23 μm,粒径范围为0~44 μm,以6061Al合金粉末为基体,平均粒径为14 μm;选用厚度为2 mm的6061Al合金板为包覆层材料。

采用高能球磨机将B4C颗粒和6061Al合金粉末混合均匀,球料质量比为10:1,球磨机转速为 1000 r/min,B4C颗粒增强体的体积分数为30%。球磨后,铝合金粉末呈椭球形,B4C颗粒的尖角减少,小尺寸的B4C颗粒镶嵌到铝合金颗粒表层。将6061Al合金板表面打磨光滑,置于模具底层,板材长×宽×高为120 mm×120 mm×2 mm。将B4C/6061Al混合粉末置于6061Al合金板材上方,在混合粉末上方放置第二层铝合金板,然后在压力机上进行冷压,压力为200 MPa,保压5 min。将坯料与模具一起放入电阻加热炉内加热到630 ℃,保温60 min后热压,压力为500 MPa,保压时间为10 min。热压后板坯整体呈现“三明治”结构,厚度为7.9 mm,中间层厚度为 4.5 mm,包覆层厚度为1.7 mm。在500 ℃下对坯料进行多道次的单向轧制,最终获得厚度分别为6.5,3.0和2.0 mm的三明治结构B4C/Al-Al层状复合板。

1.2 检测与分析

采用金相显微镜(LeicaCM2700)和扫描电镜(SEM,JSM-6700F)对B4C/Al-Al层状复合板的微观组织与形貌进行观察。用显微硬度仪(HVS1000A)对包覆层和B4C/6061Al中间层的显微硬度进行测试,加载载荷为2.94 N,保压时间15 s。

采用万能拉伸试验机(DNS100)对B4C/Al-Al层状复合板进行拉伸试验,拉伸方向与轧制方向分别成0°,45°和90°,拉伸速度为2×10−4 m/s,每组测试3个试样,取平均值。在拉伸过程中采用红外热像仪对温度变化进行测定。采用高速摄像仪观察拉伸过程中试样的宏观变化,高速摄像仪的帧频为500 fps。采用扫描电镜观察材料的拉伸断口形貌。

2 结果与分析

2.1 微观组织及硬度

图1所示为不同厚度的B4C/Al-Al层状复合板的金相组织。由图1可看出,Al包覆层和B4C/Al中间层之间的界面结合良好,没有出现裂纹。这是由于包覆层和中间层的基体属于同质材料,具有良好的界面相容性。随着板材厚度减小,表面铝包覆层的厚度减小,塑性变形程度增加。

从图1(b)可看出:在B4C/Al中间层中存在一些黑色孔洞和B4C颗粒的团聚;随着板材厚度减小,孔洞数量减少;如图1(f)所示,B4C颗粒均匀分布在铝合金基体中,小颗粒分布在大颗粒之间,铝合金基体构成空间网络结构。这是由于在轧制过程中,材料表面承受轧制压力的作用,不同尺寸的B4C颗粒与基体铝合金发生协调变形,B4C颗粒重新分布,Al合金基体分布到B4C颗粒的空隙中,减少了复合材料内部的孔洞和B4C颗粒的聚集,从而提高复合材料的致密度。

图1 不同厚度的B4C/Al-Al层状轧制复合板的金相组织

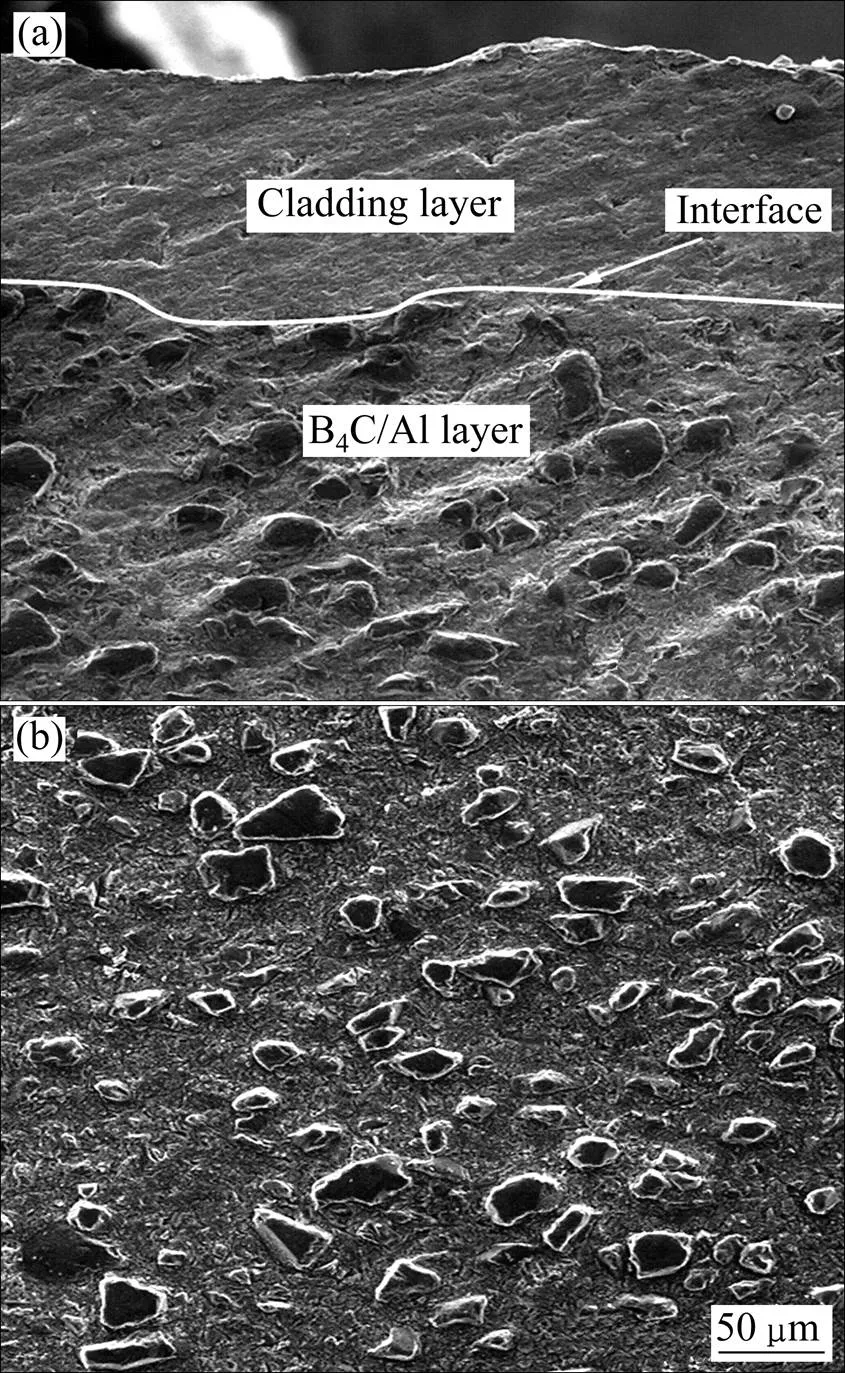

图2所示为2.0 mm厚度的B4C/Al-Al层状复合板材的SEM形貌。由图2(a)可看出B4C/Al层和Al层界面明显,部分B4C颗粒镶嵌到Al包覆层,这有利于提高中间层和包覆层的界面剪切强度。图2(b)所示为B4C/Al中间层的形貌,可见小B4C颗粒分布在大B4C颗粒之间,混合粒径的B4C颗粒在Al合金基体中可提高B4C/Al材料在变形过程中的协调变形能力,并且小颗粒填充在大颗粒之间的间隙中,提高材料的致密度;B4C颗粒与Al合金基体之间的界面结合良好,界面处未出现气孔和裂纹;B4C/Al中间层中存在一定数量的大B4C颗粒断裂现象。这是由于材料在轧制过程中,大颗粒的尖角处存在应力集中,同时B4C颗粒属于硬质脆性相,在轧制压应力作用下发生断裂、破碎。当Al合金基体未能即时填充到断裂处时,便在材料内部产生裂纹源,这会导致材料的力学性能降低。

图3所示为不同厚度的B4C/Al-Al层状复合板材的显微硬度。材料硬度呈现“馒头峰”分布,中间层的硬度最大。中间层硬度最高的原因是:1) 增强相B4C属于硬质颗粒,可提高材料的硬度;2) B4C颗粒均匀分布到Al合金基体中;3) B4C颗粒和Al基体之间良好的界面结合,使得B4C颗粒周围存在一定的热错配应变,在颗粒周围产生一定的位错,从而提高材料的硬度。随复合板材厚度减小,包覆层的硬度增加,这是由于轧制的变形强化作用,提高了Al合金包覆层的硬度。同一板材中间层和包覆层硬度都产生变化的原因是B4C/Al属于非均质材料,B4C颗粒的硬度高而基体铝合金的硬度低,导致中间层硬度发生变化。次表层的B4C颗粒影响表层铝合金的变形强化,进而影响包覆层材料的硬度。

图2 2.0 mm厚度的B4C/Al-Al层状复合材料SEM形貌

图3 不同厚度的B4C/Al-Al层状复合板的硬度

2.2 抗拉强度

图4所示为不同厚度的B4C/Al-Al层状复合板的应力–应变曲线。从图4可见:随板材厚度减小,抗拉强度和应变增加;当板材厚度为6.5 mm时,材料的抗拉强度达到105 MPa。板材轧制到3.0 mm厚度时,抗拉强度提高约81%;当材料轧制到2.0 mm厚度时,抗拉强度约为6.5 mm厚度时抗拉强度的2倍。图5所示为对2.0 mm厚复合板材在与轧制方向成不同角度进行拉伸的应力–应变曲线。从图5可见:复合材料在不同方向的抗拉强度大约都为205 MPa;当拉伸方向与轧制方向一致时,材料的伸长率最大,具有良好的塑性变形能力。

图4 不同厚度的B4C/Al-Al层状复合板应力−应变曲线

图5 2.0 mm厚的复合板材不同方向的应力−应变曲线

图6所示为2.0 mm厚B4C/Al-Al复合板在拉伸过程中的高速摄像像图。由图6可见:该材料在断裂前期没有发生明显的“颈缩”现象,断裂在瞬间发生,属于脆性断裂。对复合材料拉伸过程中的温度变化进行测试,材料的红外热像图如图7所示,材料表面温度随时间的变化曲线如图8所示。从图7可见:随拉伸时间增加,复合材料表面产生局部温升区域,在温升区域萌生裂纹源,断裂沿着裂纹源迅速扩张,最终导致材料断裂失效。由图8可看出:在拉伸过程的初始阶段,材料表面温度下降,这是由于拉伸初始阶段(10 s内),Al合金包覆层和B4C/Al中间层中的基体Al合金发生“热弹性效应”。随塑性变形增加,复合材料表面温度升高,发生断裂时,材料表面的温度达到最高,材料在拉伸过程中温度的变化约为2 ℃。

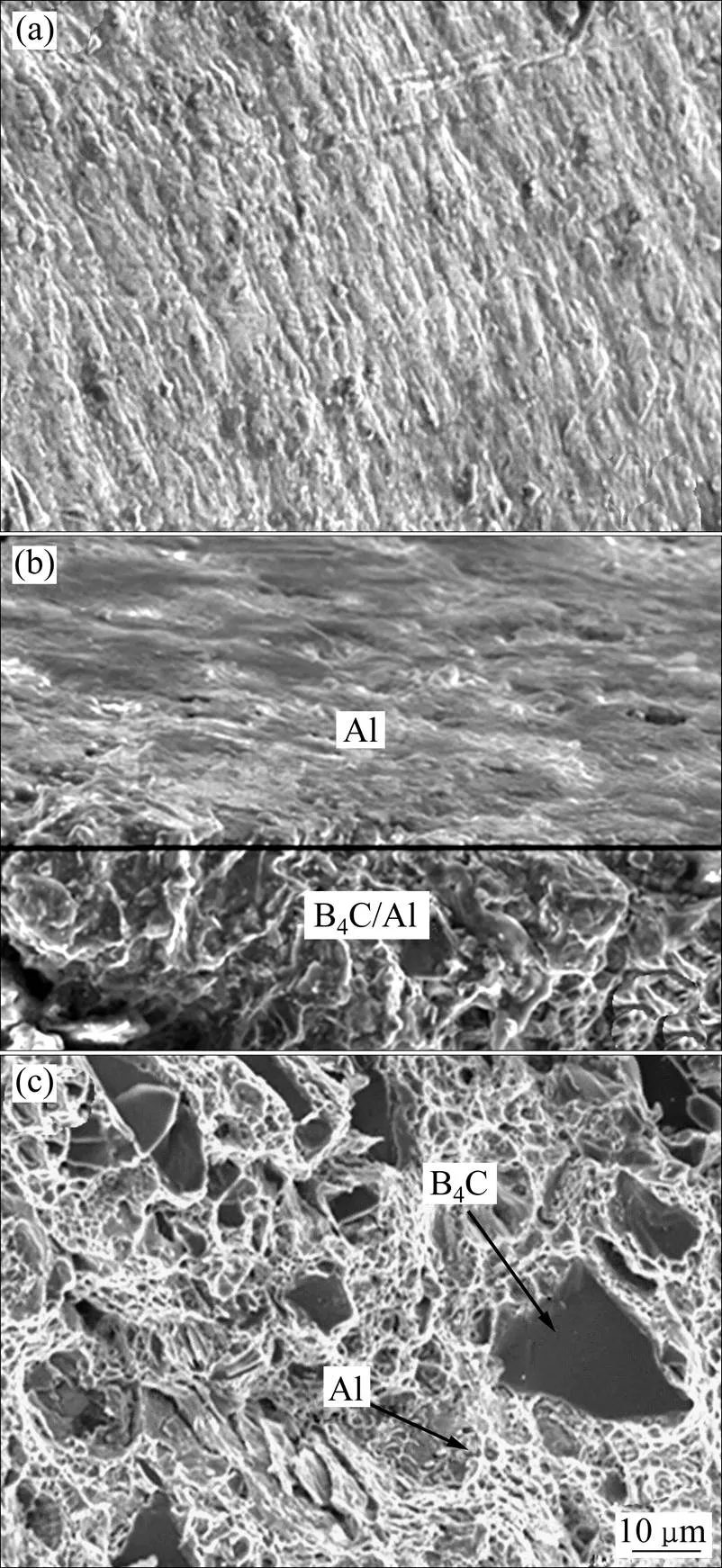

图9所示为2.0 mm厚度的B4C/Al-Al层状复合板材平行于轧制方向的拉伸断口SEM形貌。从图9(a)可见:包覆层的断口没有发生明显的撕裂脊,断口较平整。从图9(b)所示界面处的断口形貌可见:包覆层一侧和B4C/Al一侧有明显区别,B4C/Al中间层中的基体Al合金产生明显的撕裂脊。从图9(c)观察到中间层B4C/Al的断口存在B4C颗粒剥离后的凹坑和凸出的B4C颗粒。

图6 2.0 mm厚度B4C/Al-Al层状复合板拉伸过程中的高速摄像图

图7 2.0 mm厚度的B4C/Al-Al层状复合材料拉伸过程中的红外热像图

图8 不同厚度的复合板拉伸过程中表面的温度变化曲线

图9 2 mm厚度B4C/Al-Al复合板的拉伸断口SEM形貌

对于B4C颗粒增强铝基复合材料,B4C颗粒的加入可以提高材料的力学性能,主要是由于颗粒的加入起到了载荷传递作用,以及多尺度颗粒的加入对材料微观组织产生影响,具体体现在:

1) 由于B4C颗粒和Al合金的热膨胀系数不同(分别为4.4×10−6和23.6×10−6/K),B4C/Al基复合材料在制备过程中的不断加热和冷却过程,使B4C颗粒周围的Al合金基体中的热错配位错密度增加,材料的强度提高。由热错配位错密度所引起的强度提高可通过下式进行计算[10]:

式中:为强化系数;m为剪切模量;m=/2(1+m),和m分别为基体的弹性模量和泊松比;为伯格斯矢量;和分别为B4C颗粒的平均粒径和在复合材料中的体积分数;Δ为B4C颗粒和Al合金的热膨胀系数的差值;Δ为制备温度与室温的温度差。由式(1)可知,由材料热错配位错密度增加所引起的强度提高主要取决于B4C颗粒的体积分数和B4C颗粒的粒径。

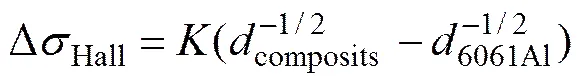

2) B4C颗粒的加入可有效抑制Al合金晶粒长大,由晶粒细化所引起材料强度的提高可通过Hall-Petch公式进行计算。与纯Al合金相比,B4C颗粒抑制Al合金晶粒长大而引起的材料强度提高可通过下式进行计算[11]:

式中;Composite和6061Al分别为B4C/Al复合材料的平均晶粒尺寸和6061Al的晶粒尺寸;为Hall-Petch系数。B4C颗粒的加入可以降低6061Al合金的晶粒度,从而提高复合材料的强度。复合材料经过不断的轧制,铝合金晶粒和B4C颗粒都进一步细化,使材料强度进一步提高。

3) B4C颗粒的加入可起到传递载荷的作用,使载荷从基体Al合金传递到B4C颗粒上,从而提高复合材料的强度。计算公式如下[12]:

式中:为B4C颗粒的体积分数;m为6061Al的强度。因此,由传递载荷所引起的强度提高主要取决于复合材料中B4C颗粒的体积分数。

在B4C/Al-Al层状复合在板材中,B4C颗粒的平均粒径为23 μm,其中小于1 μm的B4C颗粒在复合材料内部可以起到Orowan强化作用,由Orowan强化所引起的强度提高可由下式进行计算[13]:

式中:为B4C颗粒之间的距离,当复合材料中的颗粒增强体确定后,值即为定值。因此,在B4C/Al-Al层状复合板材中,由B4C颗粒的加入引起材料强度的提高Δ可由式(5)进行计算。

(5)

在B4C/Al-Al层状复合板材的断裂过程中,材料内部存在微孔隙和由于B4C颗粒断裂所引起的裂纹源,复合材料在承受载荷的过程当中,裂纹在这些缺陷处萌生和扩展,沿着B4C颗粒和基体Al合金之间的界面脱粘撕裂,最终导致材料失效。

3 结论

1) 以6061Al合金板为包覆材料,以B4C/Al材料作为中间层,采用粉末冶金法制备B4C/Al-Al层状复合板,B4C/Al层和Al合金层之间界面结合良好。在B4C/Al中间层中,B4C颗粒均匀分布在基体Al合金中,中间层内部存在孔隙和由于B4C颗粒断裂所引起的微裂纹等缺陷。

2) 层状复合材料的硬度呈现“馒头峰”分布,中间层的硬度最大。B4C颗粒的加入提高了基体6061Al合金的硬度,这是由于B4C颗粒属于硬质相,并且在基体内分布均匀;同时,B4C颗粒引起材料内部位错密度提高。

3) 随着B4C/Al-Al层状复合板材轧制厚度减小,材料的抗拉强度提高,并且抗拉强度在不同方向上的差异不大,B4C颗粒的加入对基体起到强化作用。在拉伸过程中温升变化为2 ℃,材料在断裂过程中主要表现为B4C颗粒和Al合金的界面脱粘和Al合金的 撕裂。

REFERENCES

[1] NIE K B,WANG X J, WU K, et al. Microstructure and tensile properties of micro-SiC particles reinforced magnesium matrix composites produced by semisolid stirring assisted ultrasonic vibration[J]. Materials Science and Engineering A, 2011, 528(29): 8709−8714.

[2] TANG Feng, WU Xiaoling, GE Shirong, et al. Dry sliding friction and wear properties of B4C particulate-reinforced Al-5083 matrix composites[J]. Wear, 2008, 264(7): 555−561.

[3] 李宇力, 张鹏, 高占平, 等. B4C增强相颗粒粒度对Al基复合板材强度的影响[J]. 粉末冶金材料科学与工程, 2012, 17(5): 611−616. LI Yuli, ZHANG Peng, GAO Zhanping, et al. Effect of B4C particle size on strength of B4C/6061 alcomposites[J]. Materials Scien-ce and Engineering of Power Metallurgy, 2012, 17(5): 611−616.

[4] 沈茹娟, 孙超, 宋旼, 等. 混料时间和挤压对SiC增强纯Al基复合材料显微组织和力学性能的影响[J]. 粉末冶金材料科学与工程, 2012, 17(5): 604−610. SHEN Ru-juan, SUN Chao, SONG Min, et al. Effects of stirring time and extrusion on microstructures and mechanical properties of SiC reinforced pure Al matrix composites[J]. Materials Science and Engineering of Power Metallurgy, 2012, 17(5): 604−610.

[5] LI Y Z, WANG Q Z, WANG W G, et al. Effect of interfacial reaction on age-hardening ability of B4C/6061Al composites[J]. Materials Science and Engineering A, 2015, 620(3): 445−453.

[6] 高占平, 王文先, 李宇力, 等. B4C颗粒增强铝基复合材料的微观组织及力学行为分析[J]. 热加工工艺, 2012, 19(2): 328−336. GAO Zhanping, WANG Wenxian, LI Yuli, et al. Microstructure and mechanical behavior of B4C-aluminium composite[J]. Material and Heat Treatment, 2012, 19(2): 328−336.

[7] 张鹏, 张哲伟, 李宇力, 等. 高含量B4C铝基复合材料在H2SO4溶液中的腐蚀行为[J]. 粉末冶金材料科学与工程, 2014, 41(20): 328−336. ZHANG Peng, ZHANG Zhewei, LI Yuli, et al. Corrosion behavior of B4C/6061Al composite in sulfuric acid solutions[J]. Materials Science and Engineering of Power Metallurgy, 2014, 41(20): 328−336.

[8] 石建敏, 张玲, 陈静, 等. 乏燃料贮存环境中Al-B4C复合材料的腐蚀行为研究[J]. 中国腐蚀与防护学报, 2013, 33(5): 419−424. SHI Jianmin, ZHANG Ling, CHEN Jing, et al. Corrosion behavior of Al-B4C composite in spent nuclear fuel storage environments[J]. Journal of Chinese Society for Corrosion and Protection, 2013, 330(5): 419−424.

[9] 戴龙泽, 刘希琴, 刘子利, 等. 乏燃料贮运用铝基碳化硼复合材料的屏蔽性能计算[J]. 物理学报, 2013, 62(22): 222401− 1−222401−5. DAI Longze, LIU Xiqin, LIU Zili, et al.Shielding property calculation of B4C/Al composites for spent fuel transportation and storge[J].Acta Phys Sin, 2013, 62(22): 222401−1− 222401−5.

[10] DENG Kunkun, SHI Juyan, WANG Cuiju, et al. Microstructure and strengthening mechanism of bimodal size particle reinforced magnesium matrix composite[J]. Composites: Part A, 2012, 43(8): 1280−1284.

[11] NIE K B, WANG X J, HU X S, et al. Effect of multidirectional forging on microstructures and tensile properties of a particulate reinforced magnesium matrix composite[J]. Materials Science and Engineering A.2011, 528(24): 7133−7139.

[12] WANG X J, NIE K B, SA X J, et al. Microstructure and mechanical properties of SiCp/Mg-Zn-Ca composites fabricated by stir casting[J]. Materials Science and Engineering A, 2012, 534(1): 60−67.

[13] NGUYEN Q B, GUPTA M. Enhancing compressive response of AZ31B magnesium alloy using alumina nanoparticurlates[J]. Composites Science and Technology, 2008, 68(10): 2185−2192.

(编辑 汤金芝)

Microstructure and mechanical properties of B4C/Al-Al layered composites

CHEN Hongsheng1, WANG Wenxian1, LI Yuli1, NIE Huihui1, 2, WANG Baodong3

(1. College of Materials Science and Engineering, Key Laboratory of Interface Science and Engineering in Advanced Materials of Taiyuan University of Technology, Minisitry of Education, Taiyuan University of Technology, Taiyuan 030024, China; 2. Shanxi Coal-Mining Administrators College, Jinzhong 030600, China;3. Shanxi Zhongtong High Technology Co., Ltd., Jinzhong 030800, China)

Using 6061Al as cladding material and B4C/Al composite as interlayer, B4C/Al-Al layered composite was fabricated by power metallurgy and followed by hot rolling with different thicknesses. The SEM morphology and microstructure of the fabricated composites were observed and analyzed, the tensile strength and hardness were tested, fracture mechanism was also explored. The results show that the interface of B4C/Al and Al layer is well combined. And the distribution of B4C particles in the 6061Al alloy matrix is almost homogeneous. The hardness of the composite presentes the bread peak distribution, the interlayer has higher hardness than the surface layer. The tensile strength increases with the increase of thickness. The maximum tensile strength is 205 MPa and the rolling direction (0°, 45°and 90°) has little effect on the tensile strength. A temperature fluctuant range of 2 ℃ in tensile test is found. The B4C particles plays a reinforce role in the composites and the microstructure damage is dominated by interface debonding and Al tearing.

powder metallurgy; B4C/Al-Al; layered composites; microstructure; interface debonding

TB331

A

1673−0224(2016)01−146−08

山西省科技攻关项目(20130321024);太原理工大学研究生创新项目(B2014005)

2015−03−15;

2015−04−17

王文先,博士,教授。电话:0351-6010076;E-mail: wangwenxian@tyut.edu.cn