时效热处理对7B50超强铝合金组织与性能的影响

沈茹娟,肖代红

时效热处理对7B50超强铝合金组织与性能的影响

沈茹娟1, 2,肖代红1, 2

(1. 中南大学轻度高强结构材料国家级重点实验室,长沙 410083;2. 中南大学粉末冶金国家重点实验室,长沙410083)

通过拉伸试验、维氏硬度测试、电导率测试、晶间腐蚀与剥落腐蚀试验、金相观察及透射电镜分析等,研究新型的4级时效工艺(four-step aging, FSA),即高温短时效—低温长时效—高温短时效—低温时效工艺对Al-Zn-Mg-Cu系7B50超强铝合金组织和性能的影响。结果表明:FSA处理促使7B50铝合金晶界析出相发生球化和细化,晶界析出相的体积分数显著增大并呈非连续分布;与传统的回归再时效RRA工艺相比,经过优化的 新型4级时效热处理能明显提高7B50铝合金的力学性能和抗腐蚀性能;经过150 ℃/5 h→110 ℃/24 h→150 ℃/ 5 h→110 ℃/12 h的4级时效处理后,合金的室温抗拉强度从582 MPa提高到685 MPa,抗腐蚀性能明显超过回归再时效(RRA)处理的合金。

Al-Zn-Mg-Cu铝合金;时效热处理;显微组织;力学性能;腐蚀性能

7000系Al-Zn-Mg-Cu超强铝合金因具有较高的比强度、优良的耐腐蚀性能以及较好的加工性能,在航空航天领域得到广泛应用[1−5]。航空航天材料的用途与使用环境要求材料具有较高使用强度的前提下具有良好的抗腐蚀性能。而在铝合金的研发过程中,强度与抗腐蚀性能呈现出一定的竞争性,因而,协同提高合金的强度与抗腐蚀性是超强铝合金研究丞需解决的关键性问题。7000系超强铝合金作为一种可热处理的材料,时效热处理是其获得高强度与高抗腐蚀性能的关键环节之一。最初采用的时效制度是单级峰值时效(T6),经过峰时效后晶内析出大量共格/半共格的GP区和η′相,合金获得最高的强度;但合金中的晶界析出相呈连续链状分布,这种连续的晶界析出相成为阳极腐蚀通道,极大地降低了合金的耐蚀性能[6−8]。为了提高7000系铝合金的抗腐蚀性能,人们采用峰时效+过时效的T73双级时效工艺[9−10],其中第1级时效为低温预时效,相当于成核阶段,形成大量GP区,在高温时效温度下稳定存在的GP区优先成核转化为η′相;第2级为高温时效,使晶界上的η′相和η相质点聚集、球化,从而破坏晶界析出相的连续性,改善合金的韧性及抗腐蚀性能,特别是对合金的抗应力腐蚀性能有明显改善, 但在第2级时效时,晶内析出相的质点发生粗化。因此,该时效制度是以降低合金一定的强度(10%~15%)来提高综合性能的。后来又开发了T76和T74双级过时效制度,这些热处理工艺在提高Al-Zn-Mg-Cu系合金的耐蚀性能的同时,均导致有强度较大程度损失。为解决7000系超强铝合金强度和抗腐蚀性能之间的矛盾,Cina公司于1974年提出回归再时效的3级时效工艺(retrogression and re-aging, RRA)并申请了专利[11],该时效工艺是在峰值时效(120 ℃时效24 h)后高温短时回归处理(190~220 ℃, 4~120 min),使晶内析出相回溶,晶界析出相粗化分离,然后进行峰值时效处理(120 ℃时效24 h)。经过这一完整的回归再时效处理后,晶粒内部形成如同峰值时效状态的析出相而获得最大强度,而晶界上形成类似过时效状态的组织,从而使合金在保持峰时效强度的同时,抗腐蚀性能接近双级时效水平。但采用RRA工艺处理合金时,回归温度要求较高(≥180 ℃),回归时间要求较短(一般≤30 min),同时要求快速升温降温,以避免晶内析出大量没有强化作用的平衡析出相,导致设备复杂,极大地提高了工业生产成本;另一方面,RRA时效热处理时的快速升温降温和高温短时回归的工艺特征使得在回归处理过程中,材料的表面与心部存在显著温度梯度,最终导致热处理后的材料表面与内部组织不均匀,表面和心部的强度与耐蚀腐性能都差别较大,从而整体降低材料的强度与抗腐蚀性能。尽管后来研究人员对RRA工艺进行了不断改进以提高超强铝合金的强度与抗腐蚀性能[12−15],但都只是针对3个温度区间进行了温度与时间的微调控,因此,整体提高7000系超强铝合金的综合性能有限。为了在尽量不降低7000系超强铝合金强度的同时提高材料的抗腐蚀性能,本课题组在前期研究工作中[16],提出了一种新型的4级时效工艺(four stage aging, FSA),即高温短时效(1/1)—低温长时效(2/2)—高温短时效(3/3)—低温时效(4/4)。本文以此工作为基础,研究该4级时效处理工艺的第3阶段和第4阶段热处理对7000系7B50超强铝合金(Al-7Zn- 2Cu-1.5Mg-0.1Zr)的组织与性能,特别是耐腐蚀性能的影响,以便为7000系超强铝合金的新型时效热处理工艺研究提供参考。

1 实验

1.1 合金的制备与热处理

试验合金为7B50铝合金,其化学成分为Al-7Zn- 2Cu-1.5Mg-0.1Zr(质量分数),以A00纯铝、工业纯镁、纯锌、Al-50Cu合金及Al-4Zr合金等为原料,采用熔炼法制备。在电阻炉中进行熔炼,当熔体温度为720 ℃时浇入铁模中。

合金铸锭在450 ℃进行均匀化处理24 h,然后在430 ℃以挤压比5:1挤压成直径为15 mm的棒材。棒材试样在475 ℃固溶处理2 h后水淬(water quenching, WQ)。对固溶淬火后的合金进行不同的4级时效热处理FSA,最后空冷(air cooling, AC),研究4级时效的第3阶段和第4阶段热处理条件对合金组织与性能的影响,并与RRA工艺(120 ℃/24 h→WQ→180 ℃/30 min→WQ→120 ℃/24 h→AC)处理的合金进行对照。4级时效处理的第1级与第2级时效条件分别为150 ℃/5 h和110 ℃/24 h,而第3级时效的温度3分别为130,150,170和190 ℃,时间3分别为0.5,2.5和5.0 h;第4级时效的温度4为110 ℃,时间4分别为5,10,12和20 h。

1.2 性能测试

在LEICA MEF4A/M金相显微镜上观察合金的显微组织。时效析出相组织分析在TecnaiG220 透射电镜上进行,透射电镜薄膜试样采用离子减薄的方法制备。

对时效处理后的合金首先进行维氏硬度测试,加载载荷300 N,每个样品测试5个数据,取平均值。在CS-41100拉伸试验机上对优化的FSA处理后的合金拉伸性能进行测试,测定合金的抗拉强度(ultra tensile strength, UTS)和屈服强度(yield strength, YS)。拉伸试样为直径6 mm、长度30 mm的圆棒,拉伸速率为1 mm/min。利用7501型涡流导电仪测量合金的电导率,每个试样测量5次,取平均值。

晶间腐蚀试验(intergranular corrosion, IGC) 根据GB 7998287 进行。合金样品除试验面外,其余各面用环氧树脂密封,用NaCl/H2O2和水配制腐蚀液,NaCl质量浓度为57 g/L,H2O2的体积分数为1%。将合金在腐蚀液中浸泡6 h,溶液温度通过恒温水槽控制在 35 ℃。

剥落腐蚀实验参照ASTM G34-79标准进行,腐蚀介质采用标准的EXCO溶液(4 mol/L NaCl+ 0.4 mol/ L KNO3+0.1 mol/L HNO3),试验温度为25 ℃,测试面积与溶液体积比(即试样的单位测试面积所需要溶液体积)为15 mL/cm2,实验时间为48 h。分别于4,8,12,24,36和48 h取出试样,通过水洗和用硝酸去除腐蚀产物后,用数码相机记录整体形貌,根据ASTM G 34-79标准对腐蚀程度进行评级。

2 结果与讨论

2.1 硬度与电导率

表1所列为FSA工艺对7B50合金的维氏硬度与电导率的影响。采用不同的4级时效工艺,材料的维氏硬度与电导率不同。与RRA工艺相比较,当4级时效中第3级时效温度(3)为130 ℃时,3与4的变化并没有明显提高7B50铝合金材料的维氏硬度与电导率,表明在该工艺下合金的强度与抗腐蚀性能没有明显提高。当3为150 ℃及4为110 ℃,而0.5≤3≤5及5≤4≤20时,材料的硬度与电导率比RRA处理的材料高,表明该工艺能提高合金的强度与抗腐蚀性能,例如,经过FSA16工艺处理后,合金的维氏硬度HV与电导率分别达到196和19.2 S/m。进一步提高3到170 ℃或190 ℃时,3与4的变化使得合金的硬度与电导率显示出一定的波动性。例如,经过FSA18处理后,合金硬度和电导率相对RRA工艺没有明显变化;经过FSA22处理后,合金硬度基本保持不变,但电导率提高到19.2 S/m;经过FSA25处理后,尽管电导率从18.0 S/m提高到23.0 S/m,但硬度HV却从190.1降低到156.7,表明FSA中的每一级时效处理都影响合金的综合性能。但总体而言,当3提高时,要求3减小,而4保持在5~12 h之间,这可能是由于第3级和第4级时效过程中晶界析出相的成分与体积均发生了变化,同时3与3变化也影响第4级时效过程中晶界析出相的组织特征[19]。详细的影响机制有待进一步的研究。

表1 时效工艺对7B50合金硬度与电导率的影响

2.2 拉伸性能

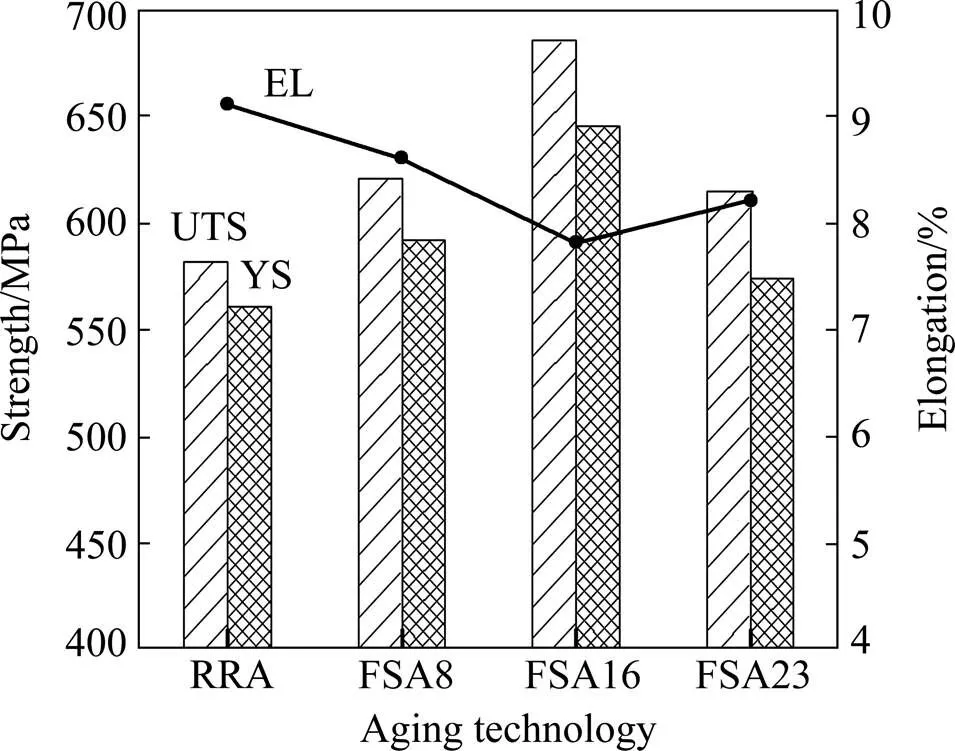

图1所示为分别采用FSA8,FSA16,FSA233种FSA和RRA处理后的7B50铝合金拉伸性能。很明显,经过4级时效处理后,合金的抗拉强度(UTS)和屈服强度(YS)相对RRA处理的合金都得到提高,特别是经过FSA16工艺处理后,合金的抗拉强度从582 MPa提高到685 MPa,提高17.6%,而屈服强度也提高84 MPa;经过测试,采用FSA处理的合金,断裂后的伸长率(elongation, EL)保持在7%以上。这表明经过优化的4级时效处理后,7B50铝合金的拉伸性能提高,进一步证实了维氏硬度的测试结果。

图1时效热处理工艺对7B50合金拉伸性能的影响

2.3 抗腐蚀性能

图2所示为分别经过FSA8,FSA16及FSA23与RRA工艺处理后的合金晶间腐蚀形貌。可见经RRA处理后,7B50铝合金的最大腐蚀深度达到220 μm以上,而经过FSA8,FSA16及FSA23这3种4级时效处理后,合金的最大腐蚀深度分别降低到175,47和75 μm, FSA有助于提高7B50铝合金的抗晶界腐蚀性能力,这与表1中电导率表征的抗腐蚀性能一致。

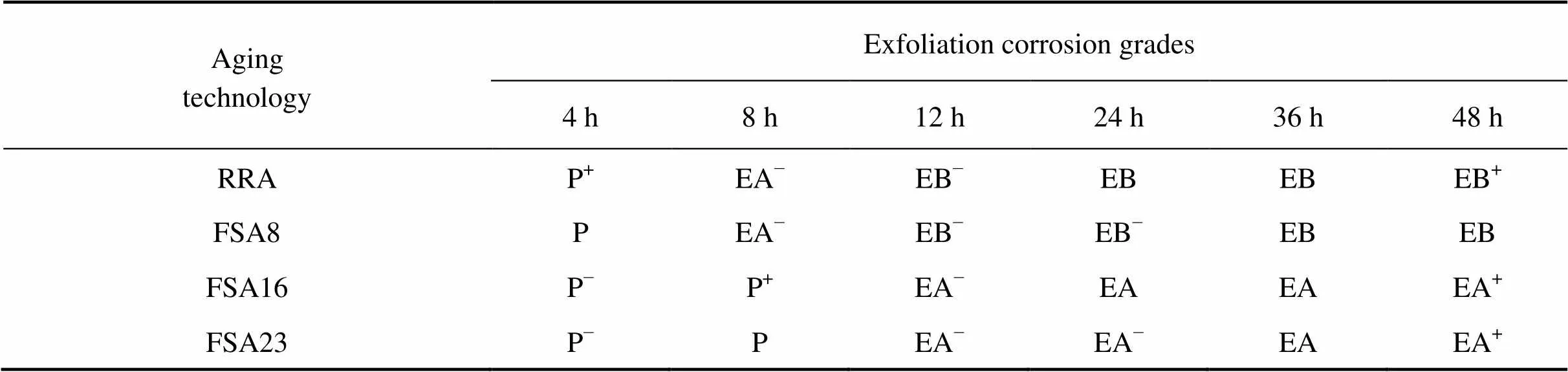

图3所示为分别采用不同工艺进行时效热处理后的合金在EXCO溶液中浸泡腐蚀48 h后的表面形貌,表2所列为合金浸泡不同时间后的腐蚀等级。由图3可见:浸泡4 h后,合金表面出现零星分散的微小蚀点,随时间延长,蚀点数量增多,孔径增大。经24 h不间断的剥落腐蚀试验后,FSA16处理试样的表面腐蚀形貌仍为点蚀,蚀点多呈圆形,也有一些呈条状,表面蚀点分布较均匀,但试样侧面的蚀点密度较正面的密度略大。48 h后,RRA试样表面出现严重的庖疤和爆皮(见图3(a)),而FSA8,FSA16及FSA23处理的试样表皮剥落程度相对RRA试样(见图4)较轻。根据评定标准,合金浸泡48 h后,RRA试样的剥落腐蚀为EB+级,而FSA8和FSA16及FSA23试样分别为EB+,EA+和EA+级。

图2 采用不同工艺时效热处理后的7B50合金晶间腐蚀组织

表2 时效处理后的7B50铝合金浸泡不同时间后的剥落腐蚀等级

Note: N—Represents with no clear corrosion; P—Point corrosion; EA, EB—Degree of exfoliation corrosion

2.4 微观结构

图4所示为分别采用RRA工艺和FSA工艺进行时效处理后的7B50铝合金的TEM形貌。由图4(a)可见:经过RRA处理的合金晶界析出较粗大的η 相[17−19],呈半连续分布。由于晶界析出相粒子体积过大,位错可绕过晶界析出相而不与之发生交互关 系,从而导致合金的屈服强度降低。与之相比,经过FSA16处理的样品中晶界析出相粒子明显细化并球化 (见图4(b)),析出相的体积分数增大,无沉淀析出带(precipitation free zone, PFZ)的尺寸减小,同时基体中析出相η′相的体积分数明显增大,且尺寸减小,使得其与位错扩展的交互作用显著增强且作用频率大幅度提升,位错绕过粒子的比例大幅度下降,位错线于晶界处塞集,从而大幅度提高材料的强度。

在4级时效处理过程中,第1级为中温中时时效,GP区和η′相的生成难度大于RRA,因而与RRA处理试样相比,析出相的体积较小,密度低;第2级为低温长时时效(110 ℃/24 h),过饱和固溶体析出难度降低,而第1级时效中析出的细小析出相作为形核中心得以生长。与RRA相比,此时过饱和固溶体浓度降低,新析出相的生成难度较RRA加大,因而新析出相的体积和密度小。第3级再一次在中温时效时(150 ℃/5 h),由于基体与晶界的元素浓度差变化,析出相出现回溶和球化,因而出现明显的PFZ带和析出相,进行第4级低温长时时效时,由于晶界与基体间的浓度差变化,析出大量细小的析出相。因而出现析出相细化和弥散不连续分布的现象。

图3 采用不同时效工艺处理后的合金在EXCO溶液中浸泡48h后的表面形貌

图4 经过RRA与FSAT16工艺处理后的合金TEM图

剥落腐蚀是7000系超强铝合金的主要腐蚀形式之一,并且本质是晶界上优先发生腐蚀。对Al-Zn- Mg-Cu系铝合金而言,在腐蚀环境中,晶界上的η相和无沉淀析出带与铝基体相比都可能作为阳极相[17],二者都可优先溶解,但η相作为阳极溶解的趋势更严重,从而造成腐蚀沿晶界扩展。因此,超强铝合金的腐蚀性能主要由晶界析出相的尺寸和分布决定[18]。当晶界析出相连续时,在腐蚀环境中很容易造成沿晶界连续溶解,从而导致7B50 铝合金的抗腐蚀性能急速下降。而当晶界析出相不连续,为一个个粗大的粒子时,切断了连续的腐蚀通路,腐蚀时只是一个个单个粒子的溶解,提高了7B50 铝合金的抗腐蚀性能。晶界析出相离散度越大,腐蚀时粒子的溶解速度越慢,抗腐蚀性能越强。RRA合金的晶界析出相呈半连续分布,与基体相接触,有很好的阳极腐蚀通道,使得材料的抗腐蚀性能降低。4级时效的晶界析出相进一步细化,析出相更细小,不连续分布程度增大;同时,由于第4级时效的温度低,Cu元素扩散较慢,晶界上铜含量升高[19]。综合以上影响因素,4级时效处理后的7B50合金具有很好的抗腐蚀性能。

3 结论

1) 新型4级时效热处理对7B50超强铝合金的晶界析出相有明显的细化及球化效应,使晶界析出相呈不连续分布,同时提高了晶内析出相的体积分数。

2) 4级时效热处理能改善7B50超强铝合金的力学性能,抗拉强度最大达到685 MPa以上,比RRA处理的合金提高17%以上,而伸长率保持在7%以上。

3) 经过150 ℃/5 h→110 ℃/24 h→(150~190) ℃/ (0.5~5) h→110 ℃/(5~10) h的4级时效处理后,7B50超强铝合金的抗腐蚀性能提高。

REFERENCES

[1] IMAMURA T. Current status and trend of applicable material technology for aerospace structure[J]. Journal of Japan of Light Metals, 1999, 49(7): 302−305.

[2] ANTIPOV V V, SENATOROVA O G. High-strength Al-Zn- Mg-Cu alloys and light Al-Li alloys[J]. Metal Science and Heat Treatment, 2012, 53(9/10): 428−433.

[3] 方华婵, 陈康华, 巢宏. Al-Zn-Mg-Cu系超强铝合金的研究现状与展望[J]. 粉末冶金材料科学与工程, 2009, 14(6): 531−547. FANG Huachan, CHEN Kanghua, CHAO Hong.Research StatusAl-Zn-Mg-Cusystem super strengthaluminum alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2009, 14(6): 531−547.

[4] 刘兵, 彭超. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报, 2010, 20(9): 178−193. LIU Bin, PENG Chao. Recent development and prospects for giant plane aluminum alloys[J]. The Chinese Journal Nonferrous Metals, 2010, 20(9): 178−193.

[5] 肖代红, 巢宏, 陈康华, 等. 微量Sc对AA7085铝合金的组织与性能影响[J]. 中国有色金属学报, 2008, 18(12): 2145−2150. XIAO Daihong, CHAO Hong, CHEN Kanghua, et al. Effect of minor Sc addition on microstructure and properties of AA7085 alloy[J]. The Chinese Journal Nonferrous Metals, 2008, 18(12): 2145−2150.

[6] DOING P, FLEWITT P E J, EDINGTON J W. The stress corrosion susceptibility of 7075 Al-Zn-Mg-Cu alloys tempered from T6 to an overaged T7X[J]. Corrosion, 1977, 33(6): 217− 221.

[7] RAN F Q, CHAI H L, GAO K Y, et al. Influence of various aging treatments on microstructure, strength and corrosion behaviour of high Zn content Al-Zn-Mg-Cu alloy[J]. Corrosion Engineering, Science and Technology, 2014, 49(8): 712−718.

[8] ROMETSCH P A, ZHANG Y, KNIGHT S. Heat treatment of 7XXX series aluminum alloys-some recent developments[J]. Trans Nonferrous Metals Soc China, 2014, 24(7): 2003−2017.

[9] RIBAS L, JACUMASSO S C, FIGUEIREDO T R. Study of the effects of two-step aging heat treatment on fatigue crack growth on AA7050 aluminum alloy[J]. Advanced Materials Research, 2014, 891/892: 1111−1116.

[10] 田福泉, 崔建忠. 双级时效对7050铝合金组织和性能的影响[J]. 中国有色金属学报, 2006, 16(6): 958−962. TIAN Fuquan, CUI Jianzhong. Effect of duplex aging on microstructure and properties of 7050 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(6): 958−962.

[11] CINA B M, GAN R. Reducing the susceptibility of alloys particularly aluminum alloys to stress corrosion cracking: US Patent 3856584[P]. 1974−12−24.

[12] KANNO M, ARAKI I, CUI Q. Precipitation behavior of 7000 alloys during retrogression and re-aging treatment[J]. Material Science and Technology, 1994, 10(7): 599−603

[13] RANGANATHA R, NANDI V S, MURALIDHARA B K. Multi-stage heat treatment of aluminum alloy AA7049[J]. Trans Nonferrous Met Soc China, 2013, 23(6): 1570−1575.

[14] XIAO Y P, PAN Q L, LI W B. Influence of retrogression and re-aging treatment on corrosion behavior of an Al-Zn-Mg-Cu alloy[J]. Materials & Design, 2011, 32(4): 2149−2156.

[15] NING A L, LIU Z Y, PENG B S, et al. Redistribution and re-precipitation of solute atom during retrogression and reaging of Al-Zn-Mg-Cu alloys[J]. Transactions of Nonferrous Metals Society of China, 2007, 17(5): 1005−1011.

[16] 肖代红, 吴先哲, 朱哲民. 一种高强铝合金的四级时效热处理方法[P]. 中国专利201310664655.4, 2013−12−10. XIAO Daihong, WU Xianzhe, ZHU Zhemin. A Method of four stage aging treatment for high strength aluminium alloy: Chinese Patent 201310664655.4[P]. 2013−12−10.

[17] MENG Q J, FRANGKEL G S. Effect of Cu content on corrosion behavior of 7xxx series aluminum alloys[J]. Journal of the Electrochemical Society, 2004, 151(5): B271−283

[18] NAJJAR D, MAGNIN T, WARNER T J. Influence of critical surface defects and localized competition between anodic dissolution and hydrogen effects during stress corrosion cracking of a 7050 aluminum alloy[J]. Materials Science and Engineering A, 1997, 238(2): 293−302.

[19] RAMGOPAL T, GOUMA P I, FRANKEL G S. Role of grain- boundary precipitates and solute-depleted zone on the intergranular corrosion of aluminum alloy 7150[J]. Corrosion, 2002, 58(8): 687−697.

(编辑 汤金芝)

Effect of aging treatment on microstructure and properties of 7B50 super strength aluminum alloys

SHEN Rujuan1, 2, XIAO Daihong1, 2

(1. National Key Laboratory of Science and Technology on High-strength Light Structural Materials,Central South University, Changsha 410083, China2. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Effect of four-step aging (FSA) treatment of high-temperature short aging + low-temperature long aging + high-temperature short aging+low-temperature aging on microstructure and properties of 7B50 super strength Al- Zn-Mg-Cu series aluminum alloy was investigated using tensile testing, Vickers hardness, conductivity testing, intergranular corrosion and exfoliation corrosion test, optical microscope and transmission electron microscopy (TEM). The results show that after FSA treatment, the grain-boundary precipitates in 7B50 aluminum alloys become finer and spheroidize, and the volume fraction of the precipitates distributing uncotinuous increases. Compared to the samples treated by RRA, the FSA treatments can improve the mechanical properties and corrosion resistance of the 7B50 super strength aluminum alloys. The tensile strength of the 7B50 alloy after aging at 150 ℃/5 h→110 ℃/24 h→150 ℃/ 5 h→110 ℃/12 h increases from 582 MPa to 685 MPa at room temperature.

Al-Zn-Mg-Cu aluminum alloys; four-step aging treatment; microstructure; mechanical properties; corrosion resistance

TG146.2

A

1673−0224(2016)01−78−07

国家自然科学基金资助项目(51301206)

2015−05−05;

2015−07−15

肖代红,副研究员,博士。电话:0731-88877880;E-mail: daihongx@csu.edu.cn