含硫油气田污水收集风险及对策研究

吴 超 杨 洋 孟 波 赵 琼 宋跃海 刘 静

1.中国石油塔里木油田公司, 新疆 库尔勒 841000;2.中国石油集团工程设计有限责任公司西南分公司, 四川 成都 610041

含硫油气田污水收集风险及对策研究

吴 超1杨 洋2孟 波1赵 琼2宋跃海1刘 静2

1.中国石油塔里木油田公司, 新疆 库尔勒 841000;2.中国石油集团工程设计有限责任公司西南分公司, 四川 成都 610041

含硫油气田产生的污水属高污染物浓度废水,危害程度高,近年来,石油化工行业的含硫污水收集系统、含硫污水罐等均发生过安全生产事故。通过调查含硫油气田污水排放和污水收集的现状,对含硫污水收集系统中污水罐、污水泵、水封井、排气阀存在的风险进行分析,并分别在设计、防护、操作等方面提出相应防控对策,保证含硫污水收集系统平稳运行,在生产过程中减少人员伤害和环境污染,对含硫油气田污水收集风险控制有借鉴作用。

含硫油气田;污水;风险;对策

0 前言

H2S存在于含硫油气田的多个生产工艺流程中,产生的含硫污水有毒、污染物浓度高,危害程度大,腐蚀性强,有必要对含硫污水进行单独收集和处理[1-3]。目前,含硫污水大都采用重力流密闭排入污水处理系统,这种收集方式的地下污水罐埋深较深,容易聚集H2S,并且由于设备或人员因素,在日常维护运行或检修时,有可能带来一定的安全隐患。近年来,石油化工行业的含硫污水收集系统、含硫污水罐也发生了一些安全生产事故[4-5]。鉴于此,有必要探讨含硫油气田污水收集风险并提出相应对策,确保含硫污水的安全收集,减少人员伤害和环境污染。

1 含硫油气田污水收集现状

含硫油气田厂内污水特点主要为排污点多、水质波动大,既有有机物的污染,也有无机物的污染。污水中含硫化物、烃类和悬浮物等,属难降解有机污水。

1.1 污水种类

根据污水水质的区别,应清污分流,分别处置。厂内污水种类主要包括[6-7]:

1)正常生产污水:脱硫、脱水脱烃、硫黄回收、凝析油处理、油罐区等工艺装置排出的生产污水和设备、场地冲洗水等,其次是火炬及放空、分析化验室等辅助生产装置排出的生产污水。污染物主要是机械杂质、盐类、硫化物及烃类等。

2)检修污水:脱硫、脱水脱烃装置等检修时排出的含甲基二乙醇胺、乙二醇、硫化物和烃类等的污水。

3)气田水:集气装置、凝析油稳定装置分离出原料气/油的带压污水。

4)生产废水:工艺锅炉系统、燃气电站余热锅炉、循环水冷却系统排出的含盐废水。

5)生活污水:厂区中控室、分析化验室及维修车间等处卫生间排出的污水。

1.2 污水排放情况

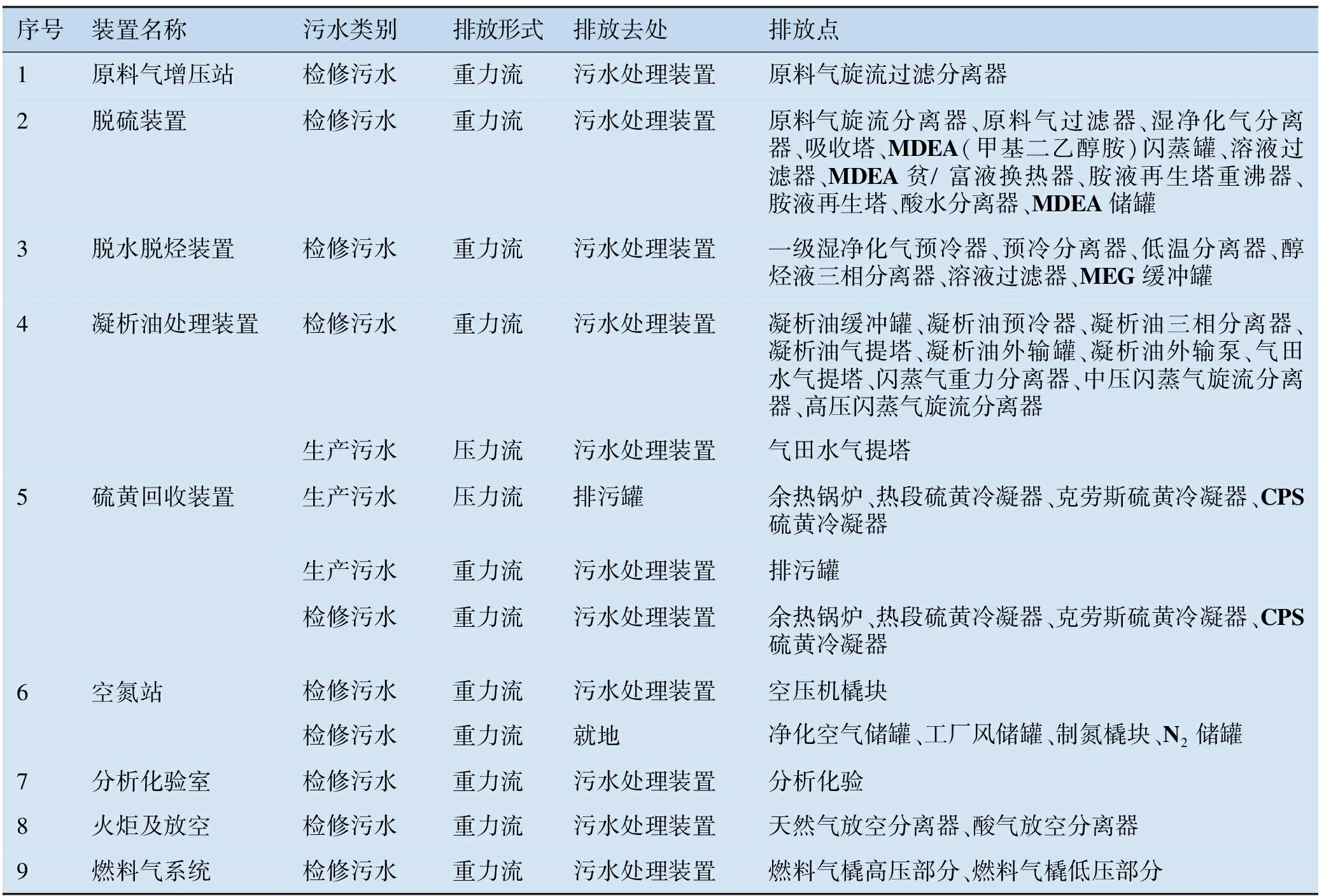

含硫油气田典型工艺装置区的污水排放情况见表1。

1.3 污水收集方式

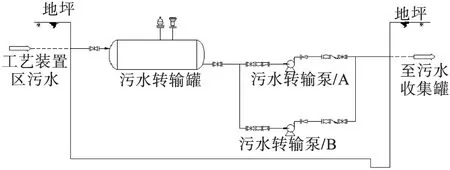

根据表1可知,目前含硫油气田典型处理工艺排放的污水大多为重力流形式,此类污水要根据地形、区域及收集面积等情况分片区进行收集,每个片区设置1座污水罐坑,内设1个转输罐及2台转输泵。各片区的污水自流进入污水转输罐,通过转输泵将污水提升至污水收集罐中,最终进入污水处理系统进行处理。典型污水收集流程图见图1,典型污水罐坑见图2。

表1 污水排放情况

序号装置名称污水类别排放形式排放去处排放点1原料气增压站检修污水重力流污水处理装置原料气旋流过滤分离器2脱硫装置检修污水重力流污水处理装置原料气旋流分离器、原料气过滤器、湿净化气分离器、吸收塔、MDEA(甲基二乙醇胺)闪蒸罐、溶液过滤器、MDEA贫/富液换热器、胺液再生塔重沸器、胺液再生塔、酸水分离器、MDEA储罐3脱水脱烃装置检修污水重力流污水处理装置一级湿净化气预冷器、预冷分离器、低温分离器、醇烃液三相分离器、溶液过滤器、MEG缓冲罐4凝析油处理装置检修污水重力流污水处理装置凝析油缓冲罐、凝析油预冷器、凝析油三相分离器、凝析油气提塔、凝析油外输罐、凝析油外输泵、气田水气提塔、闪蒸气重力分离器、中压闪蒸气旋流分离器、高压闪蒸气旋流分离器生产污水压力流污水处理装置气田水气提塔5硫黄回收装置生产污水压力流排污罐余热锅炉、热段硫黄冷凝器、克劳斯硫黄冷凝器、CPS硫黄冷凝器生产污水重力流污水处理装置排污罐检修污水重力流污水处理装置余热锅炉、热段硫黄冷凝器、克劳斯硫黄冷凝器、CPS硫黄冷凝器6空氮站检修污水重力流污水处理装置空压机橇块检修污水重力流就地净化空气储罐、工厂风储罐、制氮橇块、N2储罐7分析化验室检修污水重力流污水处理装置分析化验8火炬及放空检修污水重力流污水处理装置天然气放空分离器、酸气放空分离器9燃料气系统检修污水重力流污水处理装置燃料气橇高压部分、燃料气橇低压部分

图1 典型污水收集流程图

压力流污水则直接进入污水处理系统进行处理。

由于生产污水,检修污水和气田水含硫化物、烃类和悬浮物等,污水收集系统存在易燃易爆风险。因此,此类污水收集采用密闭式排污设计,利用生产污水检查口进行清通[8-9]。检查口采用钢制管道制作,管径DN 300。管式检查口与地下排水管道相接,检查口上设置排气阀。检查口伸出地面200~300 mm,采用法兰盖进行封堵,需清通时可拆卸。

2 风险及对策

2.1 污水罐

大部分检修排放污水为重力流,无法避免设置地下污水罐。随着装置长期运行,地下污水罐内会沉积污泥、污水及机械杂质,设备检修、清洗排污和清掏污泥时存在安全隐患。地下污水罐坑内虽设置设备通风、排风装置,但由于埋深较大,容易造成H2S聚集,操作人员操作时安全风险大。如采用直埋式地下污水罐,罐底没有排污口,罐底污泥、污油等不能清洗干净,操作人员检修时存在安全风险,只能通过现场观察。对存储有腐蚀介质的储罐,不能进行罐壁检测,如果罐发生腐蚀穿孔造成泄漏,不易被发现,存在安全隐患[10-11]。

含硫油气田厂内污水罐应尽量设置在地上,避免地下罐坑内有害气体聚集。工艺装置区内排污尽可能采用带压排污,直接排至地上污水罐。重力流排放污水,应分片区进行密闭收集,避免埋深过大,并尽量少设污水罐坑。地上污水罐避免设置在主要车行和人行道附近,而应设置在开阔地带,利于有害气体扩散。

地下污水罐坑的设置须采取以下安全防护措施[12]:

1)罐坑内操作区域就近设置安全斜梯及安全逃生设施,不宜采用直梯。

2)罐坑内应采用强制通风装置。

3)罐坑内设置H2S检测设备及声光报警系统。

4)罐坑内设工厂风吹扫线,下坑时先进行吹扫,确认坑内安全后再进行下坑作业。

5)操作柱设在地面上或操作主控室完成,尽量减少坑内作业。

6)罐上呼吸阀、安全阀应设收集和引至安全地点的措施。

7)罐坑尽量设置为敞开式,四周加围栏,锁签。

8)强化操作规程,操作人员进入地坑操作检修时,需遵循如下安全操作措施:

•进坑前先进行坑池内的强制通风,确认现场H2S检测仪是否报警;

•使用便携式检测设备再次确认H2S含量,确认无报警后,操作人员携带正压式呼吸器进入地坑,下坑作业必须2人同时进入。

2.2 污水泵

污水罐顶设置的提升泵常采用液下泵形式,运行过程中由于泵轴较长容易移位,中轴发生摆动致使轴瓦破碎,轴套和轴瓦研磨产生高温,有可能点燃泵轴防护罩内的残油,进而引爆罐内污油或污水池内的油气;泵支撑轴承摩擦发热,有可能闪燃污油或含凝析油污水池内的可燃气体[13-14]。

根据《中国石油天然气股份有限公司炼油与化工分公司文件(油炼化[2012]53号)》规定,对存在安全隐患、易发生闪爆的轻污油污水系统长轴液下泵全部停用。

污水泵可采用卧式离心泵或自吸泵,其叶轮与污水池保持一定的距离,可避免转动设备和电器设备与可燃气体直接接触。

2.3 水封井

水封井属于密闭受限空间,也属于低位坑,容易聚集H2S和烃类挥发性气体,存在H2S泄漏、易燃易爆的风险。现场出现水封井水封高度不够情况时,密封效果将受到影响,增加风险。

根据GB 50160-2008《石油化工企业设计防火规范》要求,各生产装置区出水应单独设置水封井。一旦废水中产生的气体发生爆炸或火灾,水封井则是防止灾害通过管道蔓延的重要安全装置。对进入下游污水收集系统或下游污水收集系统的有毒、有害气体反窜回装置区内或室内也有一定作用[15]。

生产污水及检修污水管道的下列部位应设水封,水封高度不得小于0.25 m,并采取防冻措施[16-17]:

1)工艺装置区的塔、加热炉、泵、冷换设备等区围堰的排水出口。

2)工艺装置区、罐组或其他设施及建(构)筑物和管沟等的排水出口。

3)工业污水隔油池的入口。

4)加药间、化验室建筑物的排出口。

5)全厂性支干管与干管交汇处的支干管上。

6)全厂性支干管、干管的管段长度超过300 m的上游管道上。

7)全厂总排出水口。

含可燃液体污水管道的水封井井盖与盖座接缝处应密封,且采用密封式井盖。含硫油气田污水收集系统中的水封井设置形式可采用SH 3034《石油化工给水排水管道设计规范》的乙型水封井。

2.4 排气阀

闭式污水收集系统中排气阀用于平衡管道内气压,污水中含H2S等危险气体,检查口的排气阀仅伸出地面200~300 mm,存在安全风险,对操作人员有一定的安全隐患。所以,排气阀的设置应注意:

1)应有足够的高度,使有害气体能充分扩散。

2)不应设置在车行道和行人活动区域内。

3)避开锅炉房或其他明火装置。

4)应设气体收集和引至安全地点的措施。

5)排气阀处设立标志,避免人员靠近。

3 结论

为更好地排查含硫油气田的生产不安全隐患,有必要从设计源头进行风险研究,采取相应措施降低风险。

1)尽量少设或不设置地下污水罐坑,如不可避免则应该在通风吹扫、报警、防护、操作规程上制定相应措施。

2)在易发生闪爆的轻污油污水系统中禁止使用长轴液下泵。

3)含可燃液体的污水管道水封井井盖与盖座接缝处应密封,且采用密封式井盖。并保证一定的水封高度,确保水封井的隔离效果。

4)排气阀的位置、高度和气体收集都需妥善设置。

[1] 党争光,马 楠,杨 磊.石油化工企业含硫污水处理技术[J].环境保护与循环经济,2014,34(7):40-41. Dang Zhengguang, Ma Nan, Yang Lei. Refineries Sour Water Treatment Technology [J]. Liaoning Urban and Rural Environmental Science & Technology, 2014, 34 (7): 40-41.

[2]郭顺清,夏 勇,赵 欣,等.油田采出水硫化物的来源及对腐蚀的影响分析[J].石油化工应用,2010,29(10):19-21. Guo Shunqing, Xia Yong, Zhao Xin, et al. Produced Water Sulfide Analysis of the Impact of Corrosion Oilfield [J]. Petrochemical Industry Application, 2010, 29 (10): 19-21.

[3]高少华,邹 兵,严 龙,等.含硫天然气净化厂硫化氢泄露分析及对策[J].中国安全生产科学技术,2012,8(2):175-176. Gao Shaohua, Zou Bing, Yan Long, et al. Study of Hydrogen Sulfide Leakage and Dispersion in Sour Gas Purification Plants and Countermeasures [J]. Journal of Safety Science and Technology, 2012, 8 (2): 175-176.

[4]冯 明,胡 洋.炼油污水系统的安全运行管理[J].石油化工腐蚀与防护,2010,27(2):48-50. Feng Ming, Hu Yang. Safe Running of Refinery Waste Water System [J]. Corrosion & Protection in Petrochemical Industry, 2010, 27 (2): 48-50.

[5]何玉帮.含硫污水罐防爆技术探讨[J].安全、健康和环境,2015,15(2):17-19. He Yubang. Discussions into Anti-Explosion Technology for Sulfur Containing Sewage Tank [J]. Safety Health & Environment, 2015, 15 (2): 17-19.

[6]国家发展和改革委员会.油气厂、站、库给水排水设计规范:SY/T 0089-2006[S].北京:石油工业出版社,2006:19. National Development and Reform Commision. Code for Design of Water and Wastewater for Oil/Gas Plant Station and Depot: SY/T 0089-2006 [S]. Beijing: Petroleum Industry Press, 2006: 19.

[7]国家发展和改革委员会.天然气净化厂设计规范:SY/T 0011-2007[S].北京:石油工业出版社,2007:17. National Development and Reform Commision. Code for Design of Natural Gas Conditioning Plant: SY/T 0011-2007 [S]. Beijing: Petroleum Industry Press, 2007: 17.

[8]李 静,赵 琼,韩国强,等.天然气厂站污水密闭收集系统设计思路[J].天然气与石油,2012,30(6):85-88. Li Jing, Zhao Qiong, Han Guoqiang, et al. Design of Closed Waste Water Drainage System in Natural Gas Treatment Plant [J]. Natural Gas and Oil, 2012, 30 (6): 85-88.

[9]郑立军.普光天然气净化厂硫化氢防护技术措施综述[J].石油化工安全环保技术,2011,27(3):44-45. Zheng Lijun. An Introduction to Hydrogen Sulfide Protection Technology in the Puguang Natural Gas Purification Plant [J]. Petrochemical Safety and Environmental Protection Technology, 2011, 27 (3): 44-45.

[10]孙丽丽.污水罐腐蚀原因分析及防腐建议[J].石油化工设备技术,2014,35(5):37-39. Sun Lili. Reason Analysis and Suggestions for Wastewater Tank Corrosion [J]. Petrochemical Equipment Technology, 2014, 35 (5): 37-39.

[11]孙银娟,张志浩,成 杰,等.长庆油田污水罐防腐技术[J].油气储运,2010,29(8):613-614. Sun Yinjuan, Zhang Zhihao, Cheng Jie, et al. Corrosion Control Technology of Wastewater Tank in Changqing Oilfield [J]. Oil & Gas Storage and Transportation, 2010, 29 (8): 613-614.

[12]国家能源局.高含硫化氢气田集气站场安全规程:SY/T 6779-2010[S].北京:石油工业出版社,2010:3. National Energy Administration. Safety Regulations for Gas Gathering Station in High Hydrogen Sulfide Gas Field: SY/T 6779-2010 [S]. Beijing: Petroleum Industry Press, 2010:3.

[13]王彦明,丁 磊,杨 冰.长轴液下化工泵常见故障及解决方法[J].中国石油和化工标准与质量,2011,31(2):210. Wang Yanming, Ding Lei, Yang Bing. Common Problems and Solutions for Long Shaft Submerged Chemical Pump [J]. China Petroleum and Chemical Standard and Quality, 2011, 31 (2): 210.

[14]刘成浩,李博颖,于 勇,等.立式长轴液下泵应用浅析[J].石油和化工设备,2014,11(17):54-56. Liu Chenghao, Li Boying, Yu Yong, et al. Application of Vertical Long Shaft Submerged Pump [J]. Petro & Chemical Equipment, 2014, 11 (17): 54-56.

[15]中华人民共和国住房和城乡建设部.室外排水设计规范(2014年版):GB 50014-2006[S].北京:中国计划出版社,2014:126. Ministry of Housing and Urban-Rural Development of the People’s Republic of China. Code for Design of Outdoor Wastewater Engineering (2014 Edition): GB 50014-2006 [S]. Beijing: China Planning Press, 2014: 126.

[16]中华人民共和国住房和城乡建设部.石油化工企业设计防火规范:GB 50160-2008[S].北京:中国计划出版社,2008:44-45. Ministry of Housing and Urban-Rural Development of the People’s Republic of China. Fire Prevention Code of Petrochemical Enterprise Design: GB 50160-2008 [S]. Beijing: China Planning Press, 2008: 44-45.

[17]中华人民共和国工业和信息化部.石油化工给水排水管道设计规范:SH 3034-2012[S].北京:中国石化出版社,2012:7-8. Ministry of Industry and Information Technology of the People’s Republic of China. Specification for Design of Water Supply and Wastewater Piping in Petrochemical Industry: GB 50160-2008 [S]. Beijing: China Petrochemical Press, 2012: 7-8.

10.3969/j.issn.1006-5539.2016.05.018

2016-03-21

塔里木油田含硫油气场站风险与对策研究(JCF-2014-100-19)

吴 超(1979-),男,四川成都人,工程师,学士,主要研究方向为工艺安全。