克拉美丽气田天然气处理装置工艺改造研究

王治红 吴明鸥 柳 海 张 锋 曹洪贵 陶玉林

1.西南石油大学化学化工学院, 四川 成都 610500;2.中国石油西南油气田公司天然气研究院, 四川 成都 610213;3.新疆油田分公司采气一厂, 新疆 克拉玛依 834000

克拉美丽气田天然气处理装置工艺改造研究

王治红1吴明鸥2柳 海3张 锋3曹洪贵3陶玉林3

1.西南石油大学化学化工学院, 四川 成都 610500;2.中国石油西南油气田公司天然气研究院, 四川 成都 610213;3.新疆油田分公司采气一厂, 新疆 克拉玛依 834000

天然气处理;节流;露点控制;丙烷制冷

0 前言

克拉美丽气田天然气处理厂位于准噶尔盆地腹部的东部地区。气田开发初期按“新建设施优化、已建设施简化”的原则降低投资,处理装置采用高压注醇防冻、节流膨胀制冷、浅冷分离脱水脱烃的工艺,主要控制外输气的水露点和烃露点。但随着气田的进一步开发,压力和气量递减快,导致没有足够的节流差压降温,无法满足水露点和烃露点控制要求,甚至部分低压气井所产天然气无法进入处理装置。同时,因气井产水量的增加,导致乙二醇富液量增大,乙二醇再生塔负荷和能耗增加,再生装置存在盐析堵塞的问题。为此,需要对天然气处理装置进行工艺改造,提高装置的适应性和可靠性,以满足外输天然气水露点和烃露点控制要求。

1 装置现状与存在的问题

1.1 装置工艺流程

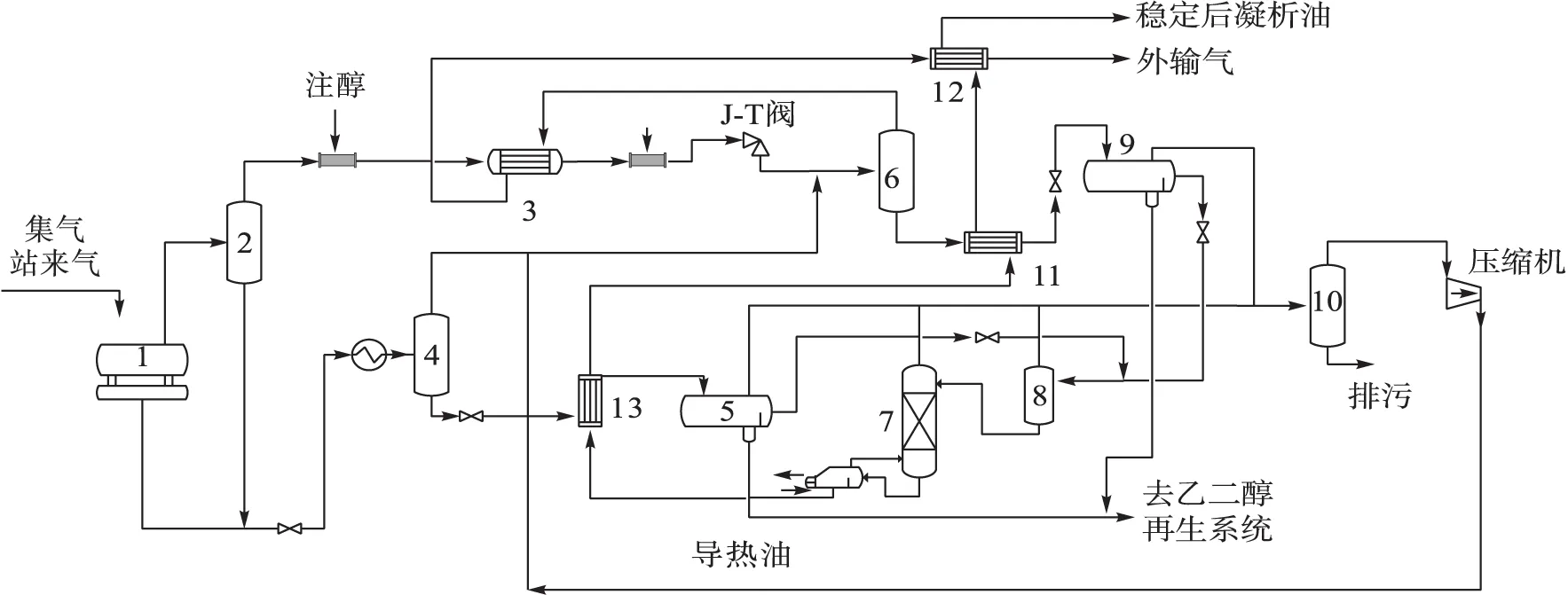

克拉美丽气田天然气处理工艺流程见图1,包括天然气处理、凝析油处理和乙二醇再生三部分。

来自集气站的油气混合物进入断塞流捕集器,分离出大部分的凝析油和水,天然气进入生产分离器,进一步分离气体携带的凝析油和水,离开生产分离器的气相经注醇后进入气-气换热器(缠绕式换热器)预冷,然后再经二次注醇节流后,与一级闪蒸分离器来的闪蒸气以及经富气压缩机增压后的富气混合,再进入低温分离器进行气液分离,离开低温分离器的气相与气-气换热器、稳定凝析油复热后作为外输气。

离开断塞流捕集器与生产分离器的液体经一级闪蒸换热器加热后进入一级闪蒸分离器完成气液分离,离开一级闪蒸分离器分出的气相去低温分离器,液相经降压后再进入二级闪蒸换热器,进一步升温后进二级闪蒸分离器完成油、气、水三相分离,二级闪蒸分离器分出的气相去富气压缩机,水相去乙二醇再生装置,凝析油与液烃分离器来凝析油混合后进入凝析油缓冲罐,离开缓冲罐的气相去富气压缩机,而液相进凝析油稳定塔进行稳定处理,稳定塔塔顶富气去富气压缩机,离开塔釜的稳定凝析油经过二级闪蒸换热器、轻烃复热器、气-液换热器顺序换热降温后,进入稳定凝析油储罐。

1.段塞流捕集器;2.生产分离器;3.气/气换热器;4.一级闪蒸分离;5.二级闪蒸分离;6.低温分离器;7.凝析油稳定塔;8.缓冲分离;9.液烃分离器;10.压缩机入口分离器;11.轻烃复热器;12.气/液换热器;13.二级加热器图1 克拉美丽气田天然气处理工艺流程

1.2 天然气组成及处理装置运行参数

1.2.1 天然气组成

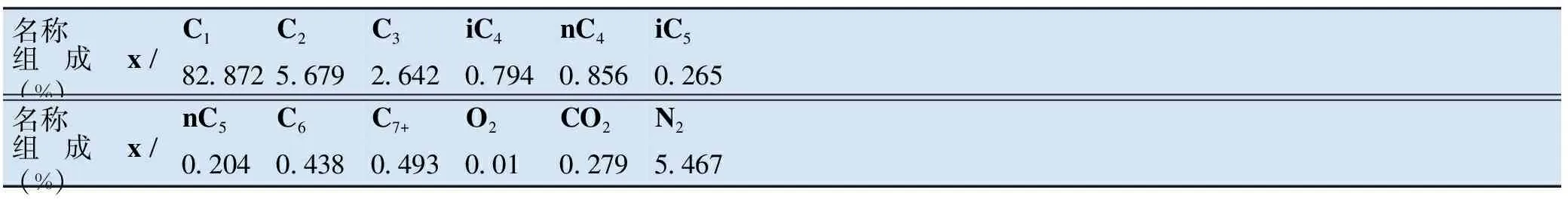

进入天然气处理装置的原料气组分见表1。

表1 进装置原料气组成

名称C1C2C3iC4nC4iC5组成x/(%)8287256792642079408560265名称nC5C6C7+O2CO2N2组成x/(%)02040438049300102795467

1.2.2 处理装置运行参数

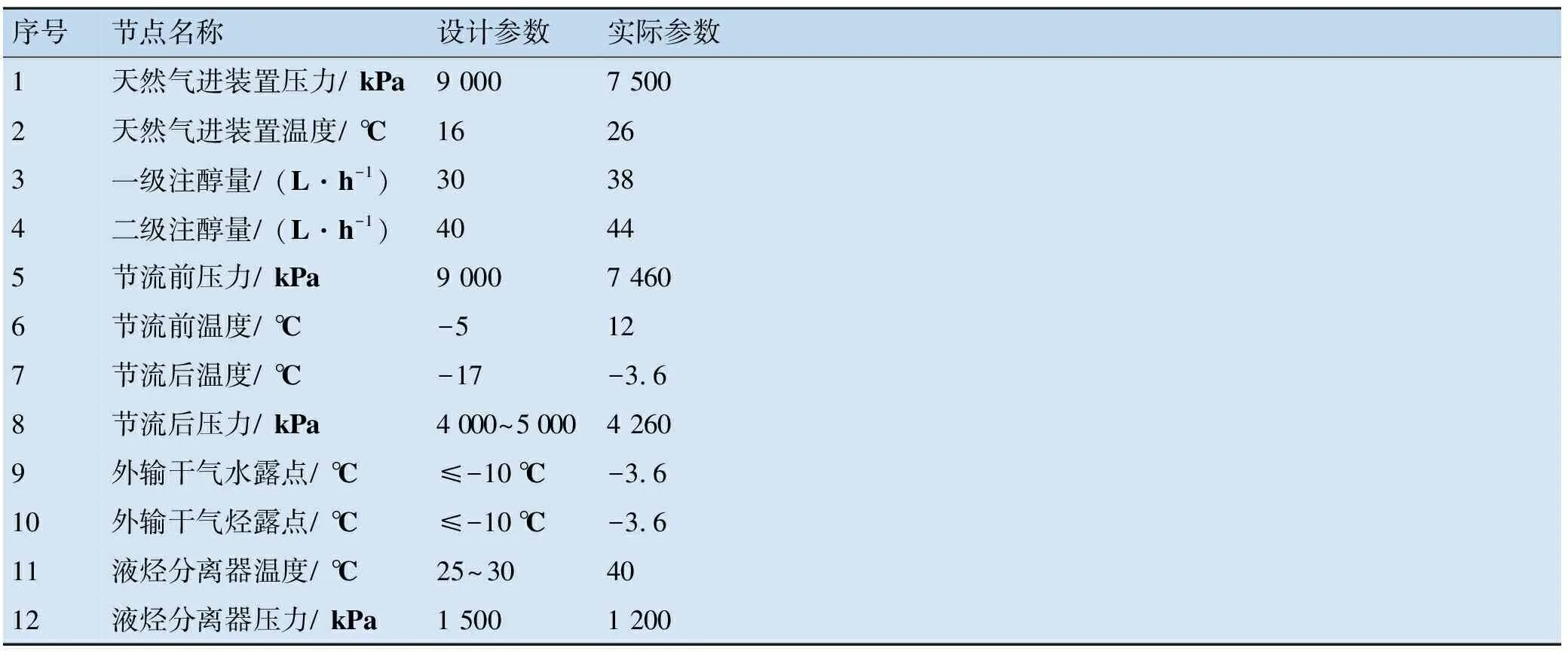

随着克拉美丽气田的进一步开发,天然气进装置气量、压力以及温度等都发生了变化,偏离处理装置设计值。克拉美丽气田天然气处理装置关键节点设计参数与实际参数见表2。

表2 处理装置关键节点设计参数与实际参数

序号节点名称设计参数实际参数1天然气进装置压力/kPa900075002天然气进装置温度/℃16263一级注醇量/(L·h-1)30384二级注醇量/(L·h-1)40445节流前压力/kPa900074606节流前温度/℃-5127节流后温度/℃-17-368节流后压力/kPa4000~500042609外输干气水露点/℃≤-10℃-3610外输干气烃露点/℃≤-10℃-3611液烃分离器温度/℃25~304012液烃分离器压力/kPa15001200

1.3 装置存在的问题

根据表2可知:随着克拉美丽气田的开发,天然气进装置压力下降,天然气进装置温度增高以及天然气气量不足等,导致处理装置运行中存在诸多问题:

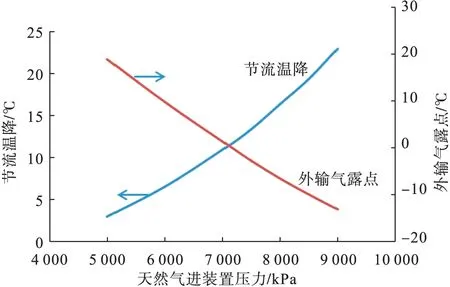

1)天然气进装置压力下降,使节流膨胀没有足够压差,节流后温度升高,导致水露点和烃露点无法满足外输天然气水露点和烃露点控制要求,天然气进装置的温度为26 ℃、压力对露点和节流温差的影响见图2。

图2 天然气进装置压力对露点和节流温差的影响

由图2可知,外输气的露点随着天然气进装置压力降低而升高。在目前天然气进装置的温度为26 ℃时,当进装置压力下降到7 500 kPa时,外输气露点为-3 ℃左右,无法达到设计值-10 ℃。故现有装置对压力下降较快气田的适应性较差。

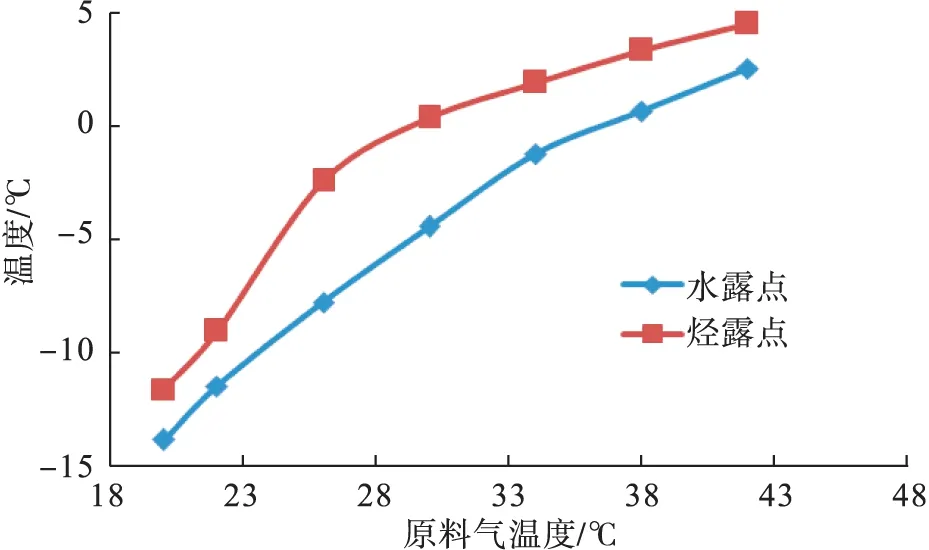

2)天然气进装置的温度高于设计值16 ℃,造成天然气预冷后的温度升高,高于设计值;在天然气装置压力 7 500 kPa 时,使用现有预冷气换热器,经过计算机模拟,进装置天然气温度变化对外输天然气水露点和烃露点的影响见图3。

图3 天然气进装置温度对露点的影响

3)天然气处理量下降明显,偏离设计操作弹性范围较大。

4)乙二醇再生装置因水分蒸发导致重沸器盐析堵塞现象严重。

因此“高压注醇、节流膨胀制冷、浅冷分离脱水脱烃”天然气处理工艺对天然气进装置的温度和压力适应性较差,已经无法满足气田进一步开发的需要。

2 处理装置工艺改造方案

2.1 装置总体改造方案

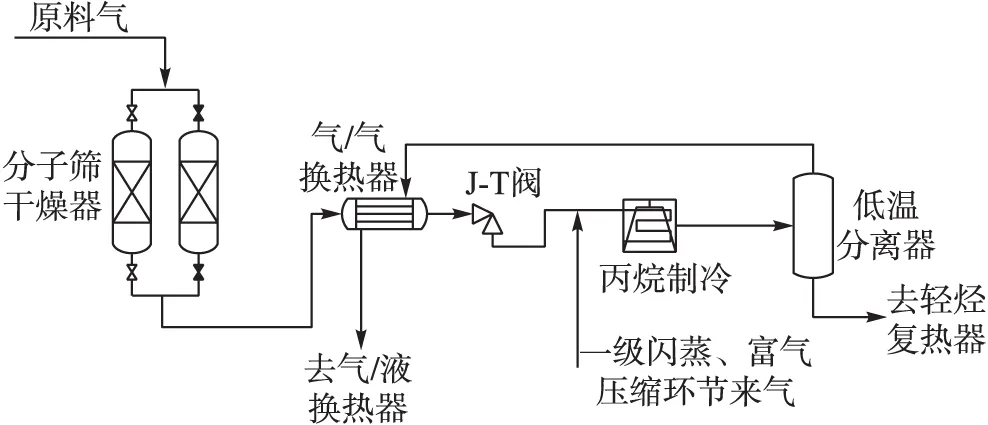

目前,克拉美丽气田天然气处理装置的外输气露点受原料气温度、压力等因素影响明显,已经无法满足气田进一步开发的需要。为增强天然气处理装置对克拉美丽气田后期开发过程中的适应性,提出“分子筛脱水、外加丙烷制冷和浅冷分离脱烃”工艺[2],见图4。取消了注醇防冻系统和乙二醇再生系统,增加了分子筛脱水和丙烷制冷系统,对现装置改动较小,可以充分利用现有设备[3-5]。

图4 克拉美丽气田天然气处理装置改造方案示意图

来自生产分离器的气相进入分子筛吸附脱水,可使水露点降至-50 ℃以下,脱水后天然气进入气/气换热器预冷后再经过J-T阀节流进一步降温,然后再经丙烷制冷系统补充冷量,使天然气中重烃尽可能冷凝下来,以保证烃露点,最后从低温分离器出来的干气经过气/气换热器回收冷量后外输[6-8]。

2.1.1 分子筛干燥系统

分子筛干燥器选择双塔工艺,切换周期8 h,采用差压再生工艺,其单塔循环为:加热再生→冷吹→充压→并流切换→吸附→卸压后准备再生[9-15],切换步骤见表3。

对分子筛干燥器进行尺寸设计:处理量为150×104m3/d,选择4 A型分子筛,分子筛平均直径3.2 mm,分子筛堆积密度660 kg/m3。计算得到分子筛干燥器塔直径1 800 mm,高度7 200 mm。

表3 干燥塔切换步骤

项目切换步骤所用时间吸附热吹(再生)4h冷吹3h升压25min并流切换切换10min泄压(准备再生)开始吸附25min

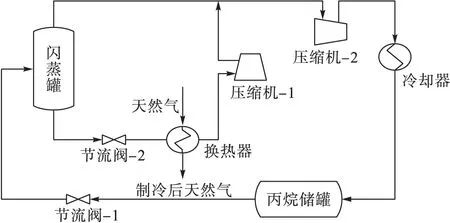

2.1.2 丙烷制冷系统

新增丙烷制冷系统,丙烷制冷系统采用两级制冷循环[16-18],工艺流程见图5。

图5 丙烷制冷流程

图5中离开储罐的丙烷经节流后压力降为149 kPa,丙烷进入闪蒸罐经过二级节流压力降至99 kPa,温度降为-42.7 ℃,经过换热器后,丙烷进入压缩机一级增压至630 kPa,与闪蒸罐罐顶的气相丙烷汇合,经丙烷压缩机二级增压至1 155 kPa,经空冷器冷却后进入丙烷储罐继续循环[19-20]。

2.2 工艺改造后装置运行参数

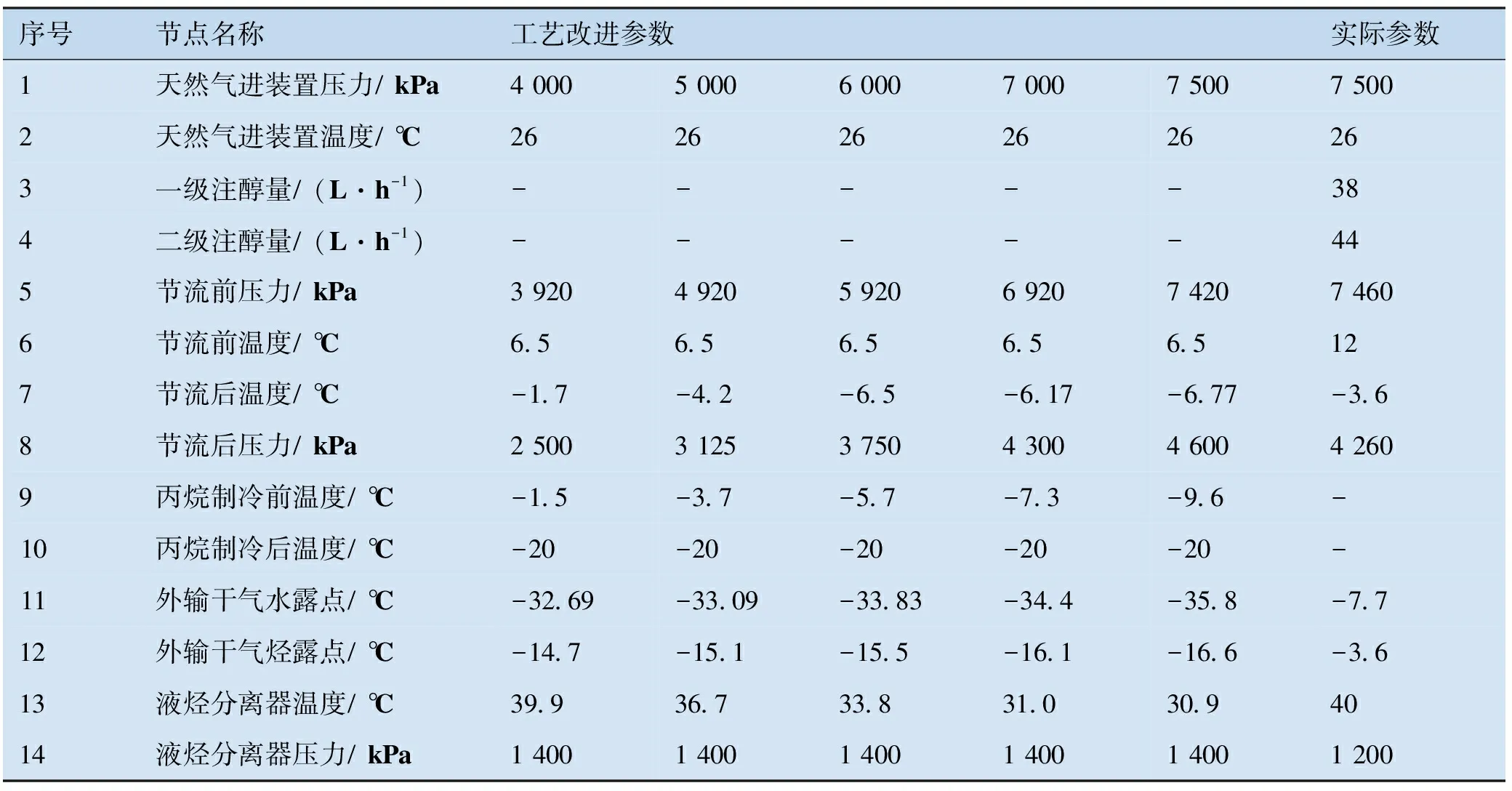

将原装置改造为“分子筛脱水、外加丙烷制冷和浅冷分离脱烃”工艺后,克拉美丽气田天然气处理装置关键节点参数见表4。

工艺改造后,外输干气的烃露点、水露点均能满足设计要求≤-10 ℃,且从表4可以看出:

1)采用分子筛吸附脱水,外输气的水露点受原料气压力、温度及流量影响很小,水露点控制有保证,可控制在<-30 ℃。同时,还可以消除处理装置因水合物而导致的冻堵隐患。

2)在原料气有压差可用时,利用J-T阀获得部分冷量;在没有压差或原料气温度较高时,可以通过调节丙烷循环量来适应原料气温度、压力及流量的变化。

3)采用“分子筛脱水、外加丙烷制冷和浅冷分离脱烃”工艺对原料气的适应性很好,烃露点控制稳定。

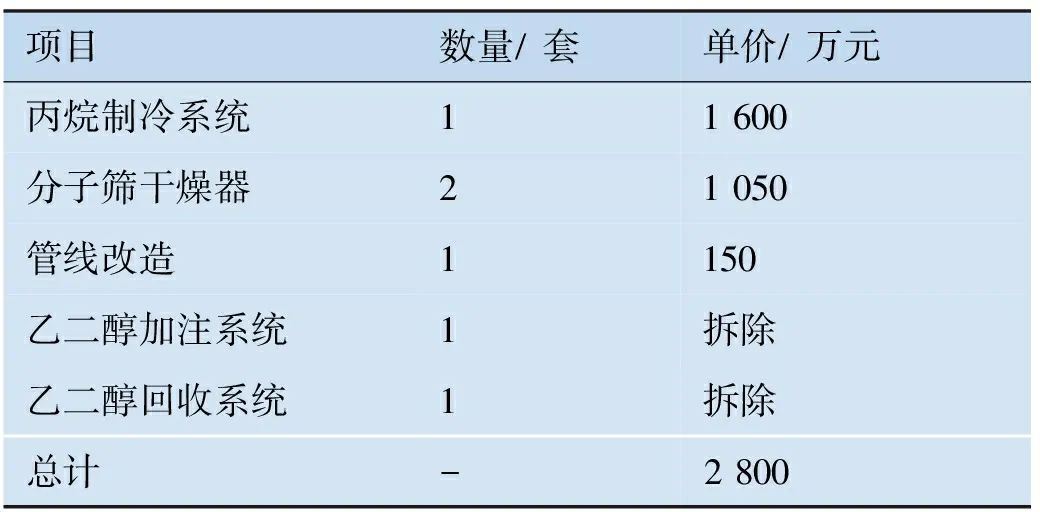

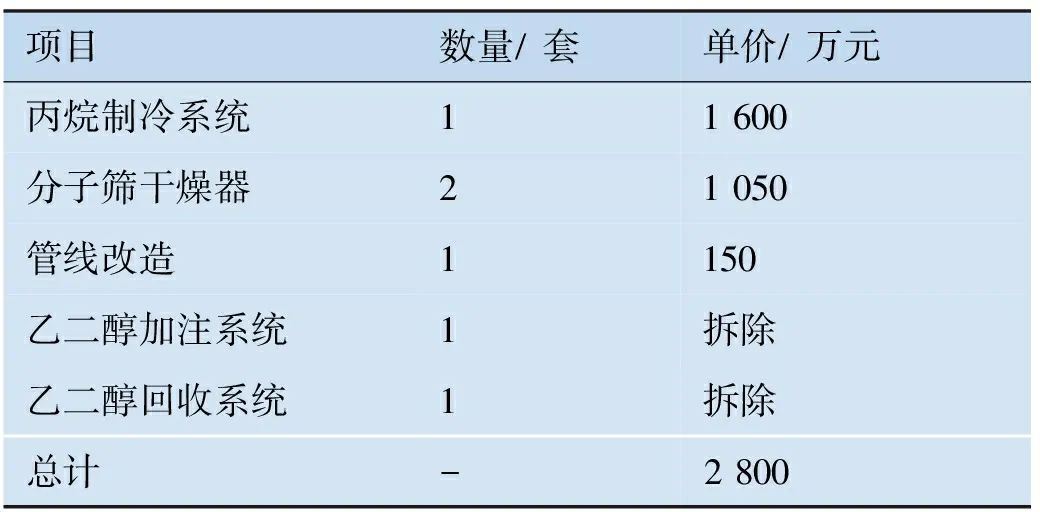

2.3 工艺改造工程量及投资

工艺改造工程量及主要设备投资见表5。

表4 工艺改造后处理装置关键节点设计参数与实际参数

序号节点名称工艺改进参数实际参数1天然气进装置压力/kPa4000500060007000750075002天然气进装置温度/℃2626262626263一级注醇量/(L·h-1)-----384二级注醇量/(L·h-1)-----445节流前压力/kPa3920492059206920742074606节流前温度/℃6565656565127节流后温度/℃-17-42-65-617-677-368节流后压力/kPa2500312537504300460042609丙烷制冷前温度/℃-15-37-57-73-96-10丙烷制冷后温度/℃-20-20-20-20-20-11外输干气水露点/℃-3269-3309-3383-344-358-7712外输干气烃露点/℃-147-151-155-161-166-3613液烃分离器温度/℃3993673383103094014液烃分离器压力/kPa140014001400140014001200

表5 工艺改造工程量及主要设备投资

项目数量/套单价/万元丙烷制冷系统11600分子筛干燥器21050管线改造1150乙二醇加注系统1拆除乙二醇回收系统1拆除总计-2800

2.4 工艺改造可行性分析

工艺改造的主体是增加了分子筛脱水和丙烷制冷系统,去除了乙二醇脱水及再生装置。仅需增加2台分子筛干燥器和1套丙烷制冷系统,工程改造量不大,在目前的装置上易于实施。

3 工艺改造后的效果

3.1 工艺改造后的适应性

工艺改造的关键在于分子筛脱水和丙烷制冷系统,其中分子筛脱水系统控制水露点,丙烷制冷系统控制烃露点。

采用分子筛吸附脱水具有显著优点,外输天然气水露点低,对原料气温度、压力及流量的变化不敏感,不存在气体水合物冻堵问题,而且无严重的腐蚀及起泡[3-4]。丙烷制冷可以很好地调控系统的温度,控制烃露点值[5]。

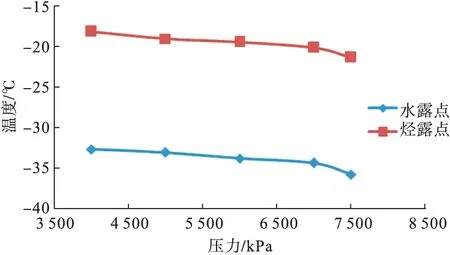

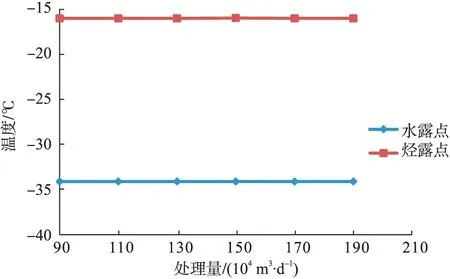

在进料温度为26 ℃、气量150×104m3/d和控制丙烷制冷出口温度为-20 ℃时,外输气烃露点及水露点随进气压力的影响见图6。

由图6可知,由于分子筛脱水系统脱水性能优异,水露点值较低,且随压力升高而升高,均远小于设计值-10 ℃。

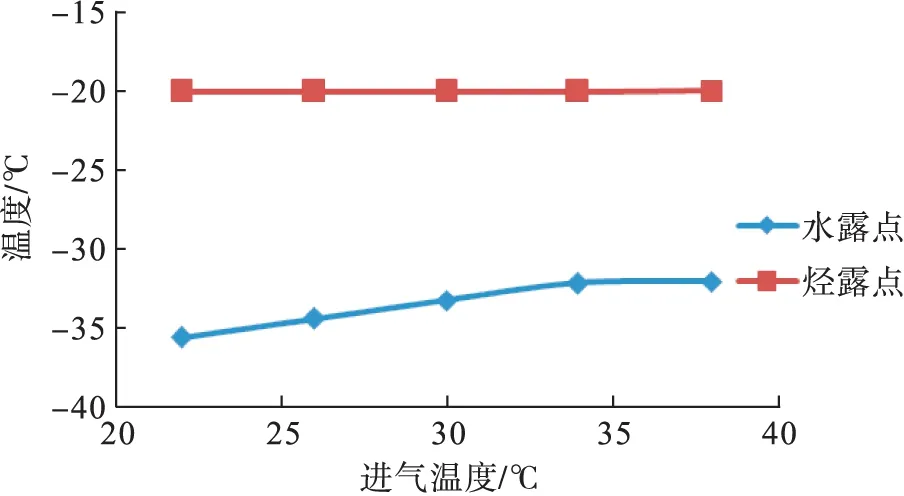

在进料压力为7 000 kPa、气量150×104m3/d和控制丙烷制冷出口温度为-20 ℃时,进料温度对烃露点、水露点的影响见图7。

图6 外输气烃露点及水露点随进气压力的影响

图7 外输气烃露点及水露点随进气温度的影响

由图7可知,进气温度的变化对水露点、烃露点影响较小,烃露点依然控制在-20 ℃左右,烃露点随进料温度上升而略有升高,但幅度较小。

在进料压力为7 000 kPa、温度为26 ℃和控制丙烷制冷出口温度为-20 ℃时,原料气处理量对烃露点、水露点的影响见图8。

图8 外输气烃露点及水露点受原料气处理量的影响

从图8可知,处理量的变化对水露点、烃露点影响也较小。

由图6、8可知,装置工艺改造后,进气压力、进气温度及处理量的变化对外输干气的烃露点和水露点影响较小,装置适应能力较好。若原料气进装置压力下降,可以通过增加丙烷循环量,使制冷系统的制冷量增加,以保证外输气烃露点。若原料气进装置的温度、气量发生改变均可通过对丙烷循环量的调节,来保证外输气烃露点,过程简便快捷。

因此,随气田开采的进程,采用“分子筛脱水、外加丙烷制冷和浅冷分离脱烃”工艺对天然气气质变化有较好的适应性。

3.2 工艺改造后的经济性

将工艺改造方案的费用汇总后,经过经济核算,主要财务指标见表6。

表6 工艺改造经济核算

项目数量/套单价/万元丙烷制冷系统11600分子筛干燥器21050管线改造1150乙二醇加注系统1拆除乙二醇回收系统1拆除总计-2800

工艺改造后,静态投资回收期较短,符合经济效益。

4 结论

[1] 孙晓春.反凝析现象对雅克拉凝析气处理工艺的影响[J].天然气工业,2006,26(6):134-136. Sun Xiaochun. Influence of Retrograde Condensation on Condensate Gas Technology of Yakela Condensate Field [J]. Natural Gas Industry, 2006, 26 (6): 134-136.

[2]诸 林.天然气加工工程(第二版)[M].北京:石油工业出版社,2008:229-256. Zhu Lin. Natural Gas Processing Engineering (Second Edition) [M]. Beijin: Petroleum Industry Press, 2008: 229-256.

[3]胡晓敏,陆永康,曾亮泉.分子筛脱水工艺简述[J].天然气与石油,2008,26(1):39-41. Hu Xiaomin, Lu Yongkang, Zeng Liangquan. Description of Molecular Sieve Dehydration Process [J]. Natural Gas and Oil, 2008, 26 (1): 39-41.

[4]张正玲.天然气处理厂分子筛脱水单元设计要点[J].油气田地面工程,2007,26(3):48. Zhang Zhengling. Design of Molecular Sieve Dehydration Unit in Natural Gas Treatment Plant [J]. Oil-Gasfield Surface Engineering, 2007, 26 (3): 48.

[5]赵建彬,艾国生,陈青海,等.英买力凝析气田分子筛脱水工艺的优化[J].天然气工业,2008,28(10):113-115. Zhao Jianbin, Ai Guosheng, Chen Qinghai, et al. Optimization of Molecular Sieve Dehydration Technology in the Yengimahalla Condensate Gas Field [J]. Natural Gas Industry, 2008, 28 (10): 113-115.

[6]李 明,卢任务,冼祥发,等.某脱水装置分子筛吸附塔设置数量的选择[J].天然气与石油,2006,24(6):46-49. Li Ming, Lu Renwu, Xian Xiangfa, et al. Determination of Quantity of Molecular Sieve Absorbers in Certain Dehydration Unit [J]. Natural Gas and Oil, 2006, 24 (6): 46-49.

[7]郭 洲,曾树兵,陈文峰.分子筛脱水装置在珠海天然气液化项目中的应用[J].石油与天然气化工,2008,37(2):138-140. Guo Zhou, Zeng Shubing, Chen Wenfeng. The Application of Molecular Sieve Dehydrator in LNG Project [J]. Chemical Engineering of Oil and Gas, 2008, 37 (2): 138-140.

[8]祁亚玲.天然气水合物和天然气脱水新工艺探讨[J].天然气与石油,2006,24(6):35-38. Qi Yaling. Discussions on Natural Gas Hydrate and Its New Dehydration Technique [J]. Natural Gas and Oil, 2006, 24 (6): 35-38.

[9]李 明,魏志强,张 磊,等.分子筛脱水装置节能探讨[J].石油与天然气化工,2012,41(2):156-160. Li Ming, Wei Zhiqiang, Zhang Lei, et al. Discussion on Energy Saving of Molecular Sieve Dehydration Unit [J]. Chemical Engineering of Oil and Gas, 2012, 41 (2): 156-160.

[10]苏建华,许可方,宋德琦,等.天然气矿场集输与处理[M].北京:石油工业出版社,2004. Su Jianhua, Xu Kefang, Song Deqi, et al. Natural Gas Field Gathering and Transportation and Processing [M]. Beijin: Petroleum Industry Press, 2004.

[11]王修康,张 辉,颜世润,等.具有先进深冷工艺技术的大型NGL回收装置[J].天然气工业,2003,23(6):133-135. Wang Xiukang, Zhang Hui, Yan Shirun, et al. Big NGL Recovering Plant with Advanced Cryogenic Technology [J]. Natural Gas Industry, 2003, 23 (6): 133-135.

[12]罗 斌,王 剑,喻泽汉,等.分子筛脱水装置再生气中H2S含量升高原因解析及整改措施[J].石油与天然气化工,2011,40(5):460-463. Luo Bin, Wang Jian, Yu Yihan, et al. Analysis and Improvement of H2S Content in the Regeneration Gas of Molecu-

lar Sieve Dehydration Unit [J]. Chemical Engineering of Oil and Gas, 2011, 40 (5): 460-463.

[13]金丽梅,董 群,王德辉.天然气浅冷回收装置工艺优化[J].石油与天然气化工,2005,34(1):17-19. Jin Limei, Dong Qun, Wang Dehui. Process Parameters Optimization of Natural Gas Shallow Condensing Recovery Unit [J]. Chemical Engineering of Oil and Gas, 2005, 34 (1): 17-19.

[14]杨思明.天然气脱水方法[J].中国海上油气(工程),1999,11(6):6-8. Yang Siming. Natural Gas Dehydration Method [J]. China Offshore Oil and Gas (Engineering), 1999, 11 (6): 6-8.

[15]马道克斯R N,埃巴J H.天然气预处理和加工[M].北京:石油工业出版社,1990. Maddox R N, Eibar J H. Pretreatment and Processing of Natural Gas [M]. Beijin: Petroleum Industry Press, 1990.

[16]刘 丽,陈 勇,康元熙,等.天然气膜法脱水工业过程开发[J].石油化工,2001,30(4):302-304. Liu Li, Chen Yong, Kang Yuanxi, et al. Industrial Dehumidification of Natural Gas by Membrane Technology [J]. Petrochemical Technology, 2001, 30 (4): 302-304.

[17]曹洪贵,蒋 洪,陶玉林,等.克拉美丽气田天然气烃水露点控制工艺改造[J].石油与天然气化工,2013,42(4):336-342. Cao Honggui, Jiang Hong, Tao Yulin, et al. Technology Transformation of Hydrocarbon and Water Dew Point Control Process in Kelameili Gas Field [J]. Chemical Engineering of Oil and Gas, 2013, 42 (4): 336-342.

[18]朱利凯.天然气处理与加工[M].北京:石油工业出版社,1997:119-120. Zhu Likai. Conditioning and Processing of Natural Gas [M]. Beijin: Petroleum Industry Press, 1997: 119-120.

[19]马国光,崔国彪,张 锋,等.凝析气田开发后期处理厂工艺改进[J].石油与天然气化工,2013,42(4):325-330. Ma Guoguang, Cui Guobiao, Zhang Feng, et al. Technical Improvement of Treatment Factory in the Late Stage of Condensate Field Development [J]. Chemical Engineering of Oil and Gas, 2013, 42 (4): 325-330.

[20]王治红,吴青峰,程晓明,等.大涝坝天然气处理装置工艺改造研究[J].石油与天然气化工,2010,39(6):483-486. Wang Zhihong, Wu Qingfeng, Chen Xiaoming, et al. Study on the Technological Reform for Gas Processing Unit in Dalaoba [J]. Chemical Engineering of Oil and Gas, 2010, 39 (6): 483-486.

10.3969/j.issn.1006-5539.2016.05.004

2016-04-07

王治红(1974-),男,四川成都人,副教授,硕士,主要从事天然气处理与加工、石油炼制与加工方向教学和科研工作。