LNG轻烃回收装置投产问题分析与处理

胡 超 郑元杰 焦长安 孙吉业 曹佳璐

中国石化青岛液化天然气有限责任公司, 山东 青岛 266400

LNG轻烃回收装置投产问题分析与处理

胡 超 郑元杰 焦长安 孙吉业 曹佳璐

中国石化青岛液化天然气有限责任公司, 山东 青岛 266400

山东LNG接收站建设了国内首套LNG轻烃回收装置,装置投产过程中发现轻烃LNG产品外输泵外输不顺畅,外输流量达不到设计要求,若该问题不能解决,则可能导致装置无法投产。通过设计参数对比分析与现场测试,认为是由于工艺区高压外输泵与LNG产品外输泵出口存在压力差所导致。对该问题提出三种解决方案:增加轻烃外输泵叶轮级数;在工艺区每台高压泵出口增设1台调节阀;对现有工艺总管进行改造,将两类泵出口管道分开独立设计。通过计算对比分析,认为轻烃外输泵增加两级叶轮的方案是短期最有效的解决方案,但从长远角度考虑,建议在项目二期建设时每台高压外输泵出口增设1台可以从DCS控制调节的截止阀。

LNG接收站;轻烃回收;外输泵;压差;投产

0 前言

作为国内首套LNG轻烃回收装置,主要工艺基于美国专利技术[12]由法国索菲公司设计,相对国内其他技术而言[13-15],其主要特点是采用了两级闪蒸工艺分离出CH4,然后利用LNG原料的冷量再液化成LNG。然而,在装置投产最后阶段LNG产品外输泵无法将轻烃分离后的LNG产品输送至汽化器,该问题在国内外LNG接收站中罕见,故对其进行了专项研究,先通过现场工艺测试分析问题的原因,再根据相关分析提出了三种解决方案。

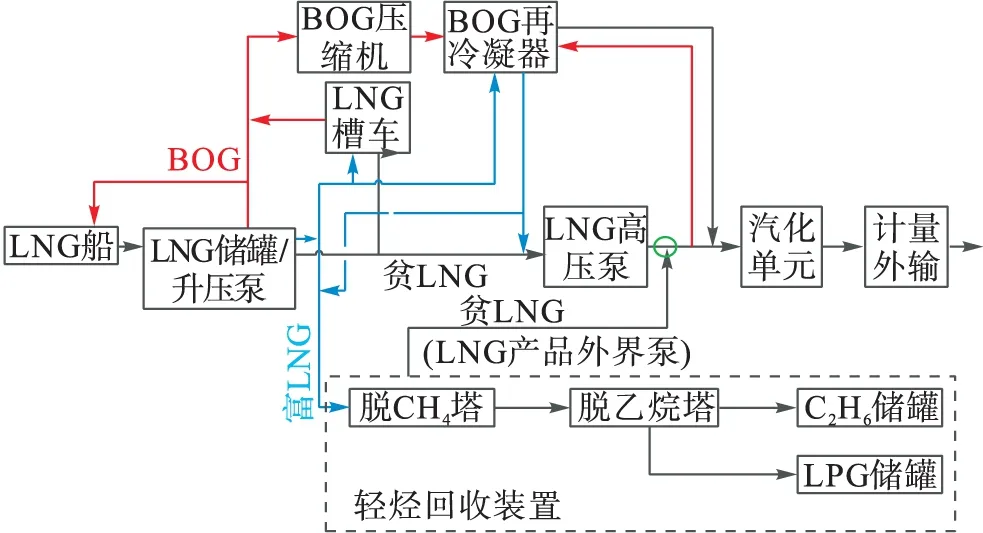

1 装置工艺流程

图1 LNG接收站工艺流程

2 装置存在问题分析

2.1 存在问题

2.2 原因分析

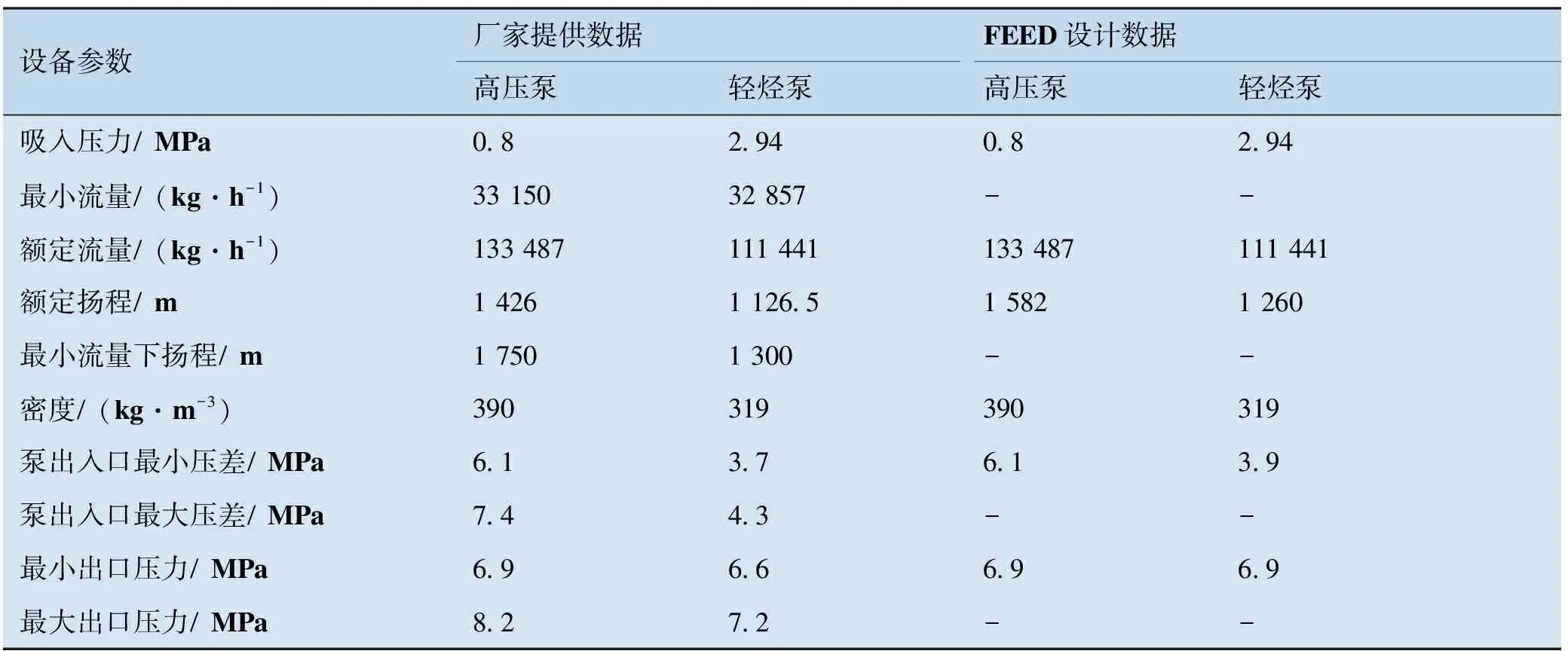

由泵厂家以及FEED设计所提供的性能参数以及泵的性能曲线,可计算出2台泵最大与最小出口压力,泵性能参数见表1。

表1 泵性能参数

设备参数厂家提供数据FEED设计数据高压泵轻烃泵高压泵轻烃泵吸入压力/MPa0829408294最小流量/(kg·h-1)3315032857--额定流量/(kg·h-1)133487111441133487111441额定扬程/m14261126515821260最小流量下扬程/m17501300--密度/(kg·m-3)390319390319泵出入口最小压差/MPa61376139泵出入口最大压差/MPa7443--最小出口压力/MPa69666969最大出口压力/MPa8272--

需要注意的是,泵最小出口压力对应的是最大出口流量,而最大出口压力对应最小出口流量。由表1可知,在额定工况下,FEED设计的泵出口压力相同为6.9 MPa;而如果2台泵同时运转,高压泵0330-P- 02 A/B/C/D出口压力比轻烃泵0208-P- 04/24/44/54出口压力高很多,最大出口压力差为8.2-6.6=1.6 MPa;若2台泵以不同泵送能力运转时,压差更大。

由以上分析可以断定,造成该问题的原因为泵出口存在压差,究其根本,归咎于厂家未按照FEED设计参数进行泵设计与制造,而FEED设计仅考虑了泵在额定工况下运行状态,泵在不同运行工况下仍存在出口压差。

2.3 问题印证

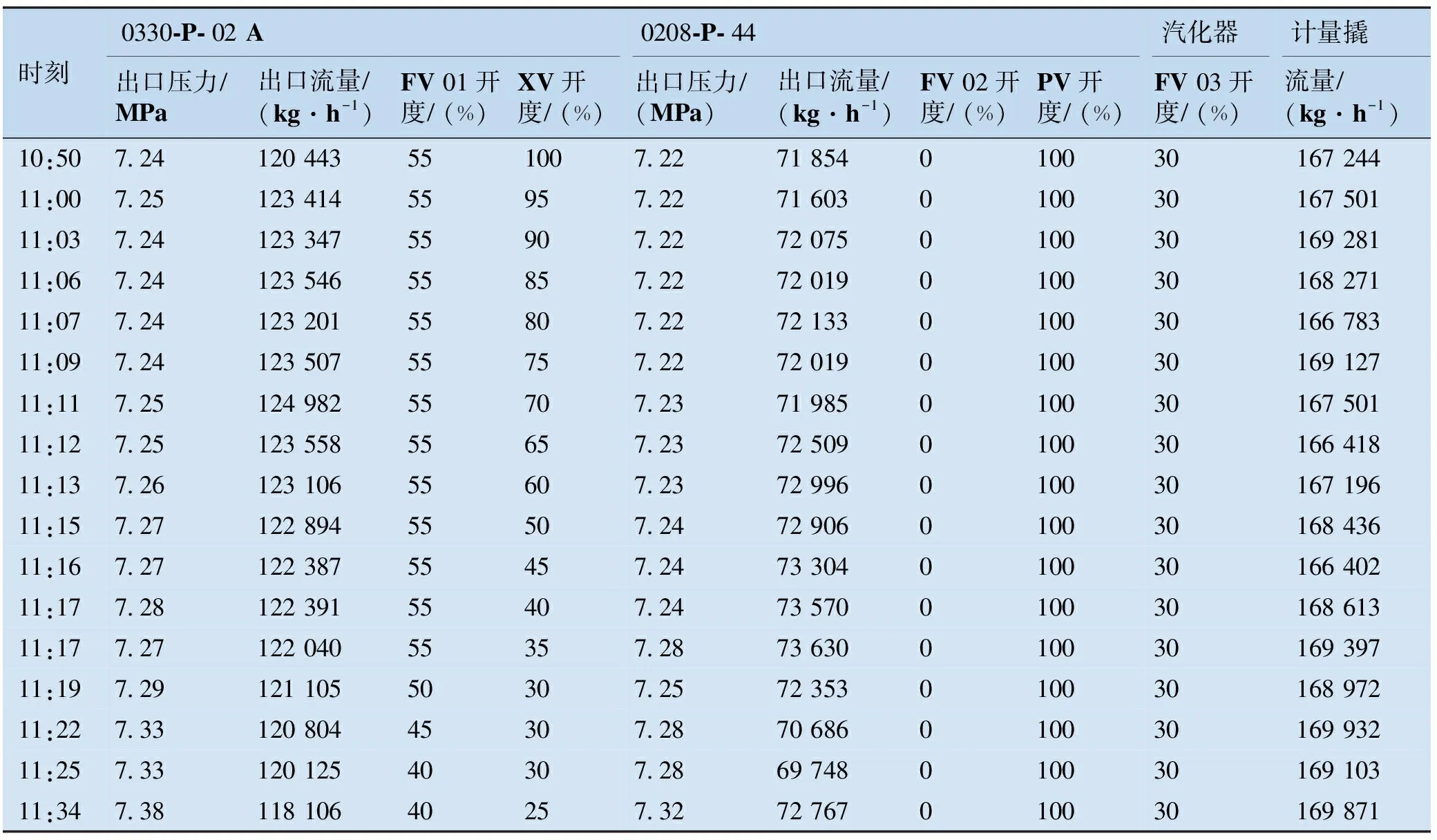

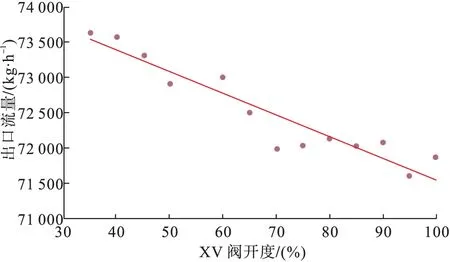

为了证实以上分析结论,对高压泵P- 02 A与轻烃泵P- 44进行了工艺测试,测试思路为:运行2台泵,在高压泵P- 02 A出口产生压力降如果压差是问题所在,那么轻烃泵P- 44应增大流量。由于设计在汽化器入口总管上设置了流量调节阀FV 03,故在高压泵0330-P- 02 A/B/C/D出口均未设控制阀,测试只能通过手动操纵泵出口开关阀XV来产生压力降。

表2 泵并联运行测试数据

时刻0330⁃P⁃02A0208⁃P⁃44汽化器计量撬出口压力/MPa出口流量/(kg·h-1)FV01开度/(%)XV开度/(%)出口压力/(MPa)出口流量/(kg·h-1)FV02开度/(%)PV开度/(%)FV03开度/(%)流量/(kg·h-1)10:50724120443551007227185401003016724411:0072512341455957227160301003016750111:0372412334755907227207501003016928111:0672412354655857227201901003016827111:0772412320155807227213301003016678311:0972412350755757227201901003016912711:1172512498255707237198501003016750111:1272512355855657237250901003016641811:1372612310655607237299601003016719611:1572712289455507247290601003016843611:1672712238755457247330401003016640211:1772812239155407247357001003016861311:1772712204055357287363001003016939711:1972912110550307257235301003016897211:2273312080445307287068601003016993211:2573312012540307286974801003016910311:34738118106402573272767010030169871

图3 轻烃泵P- 44出口流量变化趋势图

3 装置工艺改进

3.1 增加轻烃泵叶轮级数

轻烃泵0208-P- 04/24/44/54在结构设计上具有独特性:一期工程设计8级叶轮,泵内为项目二期预留4级叶轮空间,二期工程投产后只需将泵拆解后再安装4级叶轮即可满足设计压力需求。因此,可以考虑增加轻烃泵叶轮个数来提高泵出口压力以解决压差问题。

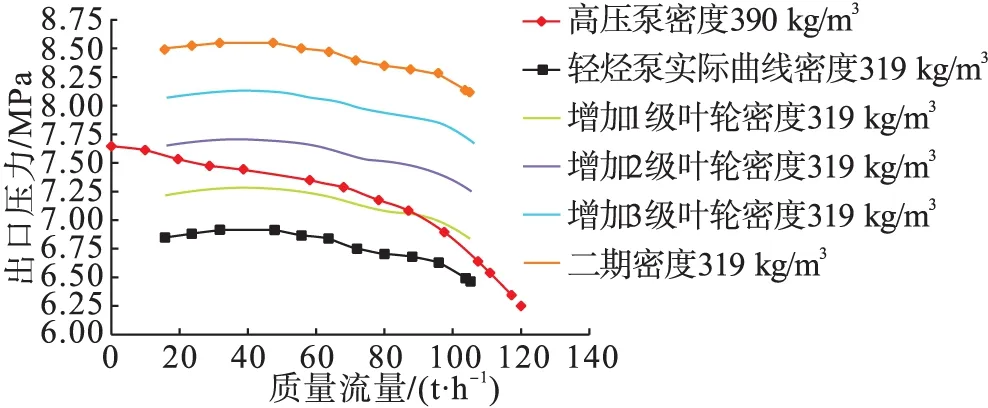

LNG产品在无法外输情况下,只能回流至脱CH4塔塔顶LNG凝液罐V-23再次进行处理,会造成大量能源消耗,故当轻烃回收单元投产后,优先考虑输出轻烃LNG产品。采用增加轻烃泵叶轮级数、提高泵出口压力的方式,最理想状态为:增加叶轮后轻烃泵性能曲线高于工艺区高压泵,然后通过调节轻烃泵出口PV阀进行适当降压,即能保证LNG产品全部外输,而外输量不足部分则由工艺区高压泵进行补充。叶轮不能增加太多,否则可能造成某种工况下轻烃泵压力太高使高压泵无法输出。根据厂家提供的泵性能曲线,计算得出轻烃LNG产品在不同密度条件下的性能对比曲线,见图4。

图4 泵性能关系曲线

由图4可以看出,增加2级叶轮后,轻烃泵性能曲线高于工艺区高压泵,完全符合要求。若采用该方案,库房有备件,总体而言成本低、周期短、改动小;另外高压泵和轻烃泵在并联运行时工艺操作灵活,且高压泵无需回流,不会额外产生BOG,但是该方案只能作为临时处置措施,因为山东LNG接收站二期工程投产后,工艺区高压泵会增加4级叶轮,而轻烃泵还会在此基础上再增加2级叶轮,以将外输总管压力提高至8.0 MPa,届时,高压泵和轻烃泵出口仍会存在压力差导致同样问题发生。

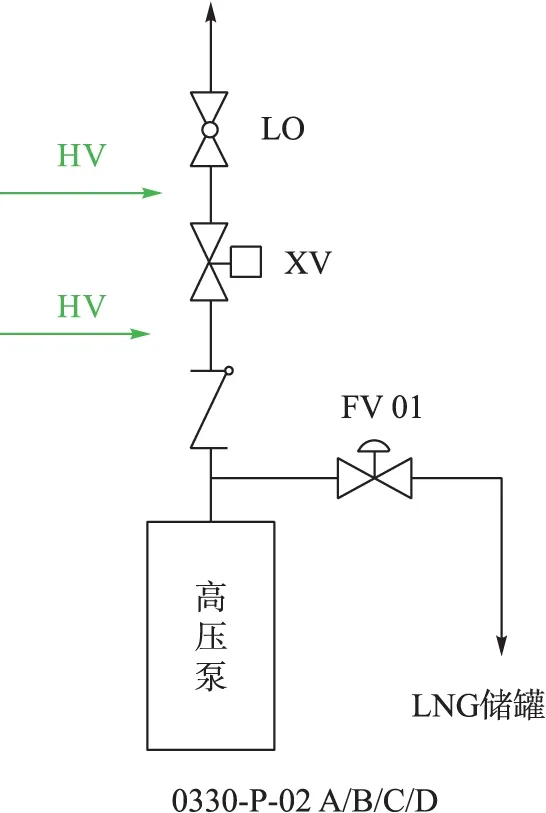

3.2 高压泵出口增设调节阀

由于高压泵出口压力高于轻烃泵,可以在高压泵P- 02 A/B/C/D出口管线上各增设1个DCS手动控制阀,最好用截止阀,其次可用蝶阀。手动控制阀可安装在泵出口止回阀和XV阀之间,若安装空间不足,则应紧位于锁定开的手动截止阀上游安装,见图5。该方案操作方便、调节灵活,可以作为长期方案,但投资较大,4台DN 250低温截止阀造价约200万元,且现场安装空间有限,另外,在多台泵并联运行工况下,具体调节方案也需考虑。

图5 调节阀安装位置图

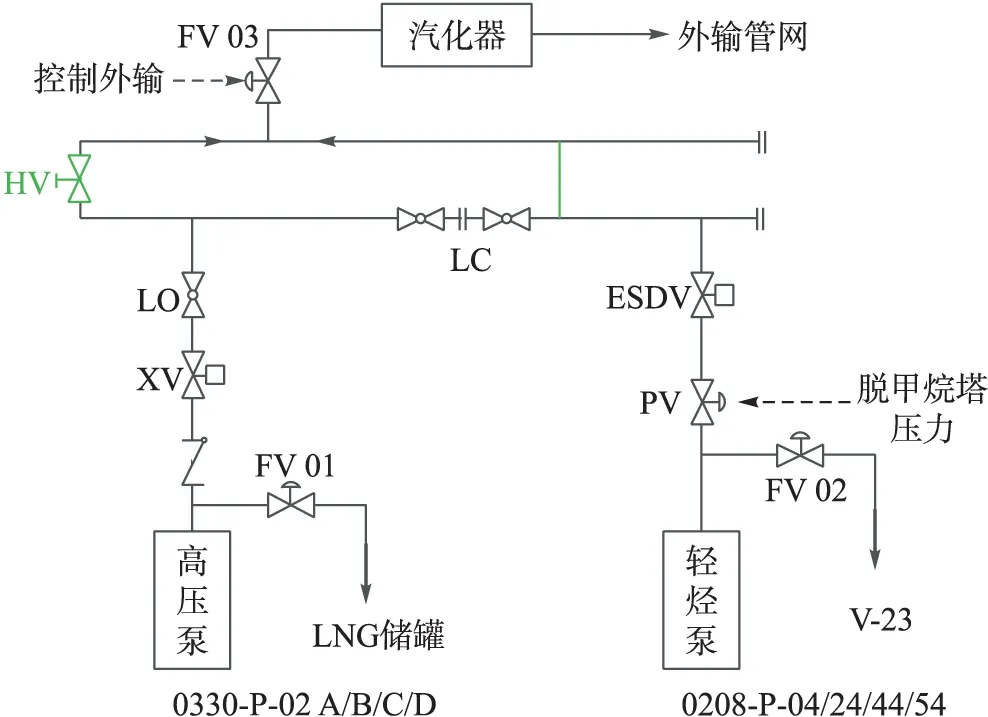

3.3 工艺总管改造

因为高压泵与轻烃泵出口管线汇入到同1条外输总管上,两台泵出口之间存在压差导致了轻烃泵外输不畅。因此,可以对轻烃出口管道进行改造,从轻烃装置区至汽化器单独设置1根总管,在汽化单元与高压泵出口总管进行汇合,另外在工艺区高压泵出口汇管上增加1台HV阀进行调压,如此高压泵与轻烃泵并联运行将不受压差影响,工艺总管改造工艺流程见图6。该方案虽能永久解决问题,但是投资较大,并且现场管道改道空间相对不足。

图6 工艺总管改造图

综上所述,建议轻烃泵先采用增加2级叶轮的临时处置措施,这样做改动小、工期短、成本低,对生产影响最小;待二期工程投产后,在工艺区4台高压泵出口管道上分别增设1台调节阀来长久解决泵出口压力差问题。

4 结论

针对山东LNG接收站轻烃回收装置在投产运行期间发生的轻烃LNG产品外输与工艺区高压泵外送压力不匹配的问题,从设计角度分析,认为是由于2台泵并联运行时高压泵出口压力大于轻烃泵出口压力造成。为了验证其假设,现场通过调整高压泵出口切断阀开度来产生压力降的方法进行连续测试,结果表明随着高压泵出口阀开度减小,轻烃LNG产品外输泵流量随之增加,证明2台泵出口确实存在压力差。对该问题提出了三种解决方案,经计算对比分析,认为轻烃外输泵增加2级叶轮的方案,成本最低、施工最简单,且对生产影响较小,是短期最有效的解决方案。但从长远角度考虑,二期工程建设时,还需在每台高压外输泵出口止回阀与切断阀之间,或者在切断阀与锁开阀之间增设1台可以从DCS控制调节的截止阀。此外,建议类似装置在设计上,要充分考虑设备在不同工况、不同介质密度下的并联运行状况,以免同类问题发生。

[1] 胡 超,师铜墙,杨光远,等.LNG接收站发热量调整方案研究[J].石油与天然气化工,2015,44(4):50-53. Hu Chao, Shi Tongqiang, Yang Guangyuan, et al. Study on Strategies of Caloric Value Adjustment in the LNG Terminal [J]. Chemical Engineering of Oil and Gas, 2015, 44 (4): 50-53.

[2]朱英如,顾利民,孙骥姝,等.LNG热值调整技术[J].石油规划设计,2011,22(4):27-29. Zhu Yinru, Gu Limin, Sun Jishu, et al. LNG Caloric Value Adjustment Technology [J]. Petroleum Planning & Engineering, 2011, 22 (4): 27-29.

[3]孙玉净,叶 郁.LNG热值调整方法的探讨和分析[J].河北化工,2010,33(1):62-63. Sun Yujing, Ye Yu. Discussion and Analysis of LNG Caloric Value Adjustment Method [J]. Hebei Chemical Industry, 2011, 33 (1): 62-63.

[4]蔡宪和,冯 亮.天然气热值调整方法及适用性分析[J].煤气与热力,2013,33(5):40-42. Cai Xianhe, Feng Liang. Analysis on Adjustment Methods of Natural Gas Caloric Value and Their Applicability [J]. Gas & Heat, 2013, 33 (5): 40-42.

[5]盖 帅,伍建良.进口LNG质量控制指标及热值调整技术探析[D].广州:第三届中国LNG论坛,2012. Ge Shuai, Wu Jianliang. Discussion on Quality Control Indicators & Caloric Value Adjustment Technology of Imported LNG [D]. Guang Zhou:3rdChina LNG Forum, 2012.

[6]郭 峰,张莺枥.天然气热值调整工艺技术研究[J].石油规划设计,2008,19(3):10-12. Guo Feng, Zhang Yingli. Research on Heating Value Adjustment Process of Natural Gas [J]. Petroleum Planning & Engineering, 2008, 19 (3): 10-12.

[7]Yang C C, Kaplan A L, Huang Z P. Cost Effective Design Reduces C2 and C3 at LNG Receiving Terminal [J]. Oil & Gas Journal, 2003, 101 (21): 50-53.

[8]肖增均,王振德,韩福忠.利用天然气配合进口乙烯发展我国乙烯产业的新思维[J].化工技术经济,2005,23(5):21-25. Xiao Zengjun, Wang Zhende, Han Fuzhong. New Way of Developing China Ethylene by LNG and Imported Ethylene [J]. Chemical Techno-Economics, 2005, 23 (5): 21-25.

[9]刘纪昌,沈本贤.凝析油中正构烷烃的分离及优化利用[J].石油与天然气化工,2008,37(6):462-465. Liu Jichang, Shen Benxian. Separation and Optimizing Utilization of Normal Paraffin in the Condensate Oil [J]. Chemical Engineering of Oil and Gas, 2008, 37 (6): 462-465.

[10]华 贲,郭 慧,李亚军,等.用好轻烃资源优化我国乙烯工业原料路线[J].石油化工,2005,34(8):705-708. Hua Ben, Guo Hui, Li Yajun, et al. Optimization of Ethylene Industry Feedstock in China by Using More Light Hydrocarbon Resources [J]. Petrochemical Technology, 2005, 34 (8): 705-708.

[11]徐正斌,王世清,乔志刚,等.LNG凝液回收技术经济浅析[J].天然气工业,2005,25(10):133-135. Xu Zhengbin, Wang Shiqing, Qiao Zhigang, et al. Economic

Analysis of Condensate Recovery Techniques [J]. Natural Gas Industry, 2005, 25 (10): 133-135.

[13]熊永强,李亚军,华 贲.液化天然气中轻烃分离工艺的优化设计[J].华南理工大学学报,2007,35(7):62-66. Xiong Yongqiang, Li Yajun, Hua Ben. Optimized Design of Recovery Process of Light Hydrocarbons from LNG [J]. Journal of South China University of Technology, 2007, 35 (7): 62-66.

[14]熊永强,李亚军,华 贲.液化天然气冷量利用与轻烃分离集成优化[J].现代化工,2006,26(3):50-53. Xiong Yongqiang, Li Yajun, Hua Ben. Integration and Optimization for Recovery Light Hydrocarbons from Liquefied Natural Gas with Its Cryogenic Energy Utilized [J]. Modem Chemical Industry, 2006, 26 (3): 50-53.

[15]华 贲,熊永强,李亚军,等.液化天然气轻烃分离流程模拟与优化[J].天然气工业,2006,26(5):127-129. Hua Ben, Xiong Yongqiang, Li Yajun, et al. Simulation and Optimization of the Process of Light Hydrocarbon Recovery from LNG [J]. Natural Gas Industry, 2006, 26 (5): 127-129.

[16]李志军.液化天然气接收站的工艺系统[J].中国海上油气(工程),2002,14(6):8-13. Li Zhijun. The Process System of LNG Terminal [J]. China Offshore Oil and Gas (Engineering), 2002, 14 (6): 8-13.

[17]金 光,李亚军.LNG接收站蒸发气体处理工艺[J].低温工程,2011,(1):51-56. Jin Guang, Li Yajun. Boil Off Gas Treatment in LNG Receiving Terminal [J]. Cryogenics, 2011, (1): 51-56.

[18]李军辉.BOG处理工艺技术比较[J].上海煤气,2013,(4):1-3. Li Junhui. Comparison of BOG Treatment Technology [J]. Shanghai Gas, 2013, (4): 1-3.

[19]张 奕,郑大明,艾绍平.BOG处理工艺在液化天然气接收站中的应用[J].管道技术与设备,2014,(1):10-14. Zhang Yi, Zheng Daming, Ai Shaoping. BOG Process of LNG Terminal [J]. Pipeline Technique and Equipment, 2014, (1): 10-14.

[20]张 奕,吴 斌,艾绍平.液化天然气接收站的工艺流程[J].重庆科技学院学报(自然科学版),2012,14(1):104-105. Zhang Yi, Wu Bin, Ai Shaoping. The Process of Liquid Natural Gas Terminal [J]. Journal of Chongqing University of Science and Technology (Natural Sciences Edition), 2012, 14 (1): 104-105.

10.3969/j.issn.1006-5539.2016.05.001

2016-03-30

中国石油化工股份有限公司山东LNG资助项目(702081F 0000)

胡 超(1986-),男,湖北监利人,工程师,硕士,主要从事LNG接收站运行管理工作。