某型舵机输出轴径向摆动分析与设计改进

蒋海超,黄子露

(中航工业洪都,江西南昌330024)

某型舵机输出轴径向摆动分析与设计改进

蒋海超,黄子露

(中航工业洪都,江西南昌330024)

针对某型电动舵机输出轴径向存在不同程度的摆动现象,从减速器磨损、减速器装配、轴承选型设计、减速器前盖设计、输出轴支撑方式五个方面进行了原因分析,并对输出轴支撑方式进行了设计改进,通过试验验证,有效地解决了舵机输出轴径向摆动偏大的问题。

电动舵机;输出轴;径向摆动

0 引言

某型电动舵机在交付后,发现舵机输出轴径向存在不同程度的摆动现象,造成舵机输出轴径向偏移较大。在舵机技术指标中,一般没有提及舵机输出轴径向偏移这个指标,但是这种由舵机输出轴径向偏移引起的非线性有可能造成飞行器控制系统失稳,从而直接影响飞行器的飞行安全。因此,分析并解决舵机输出轴径向摆动的问题十分关键。

1 舵机结构原理

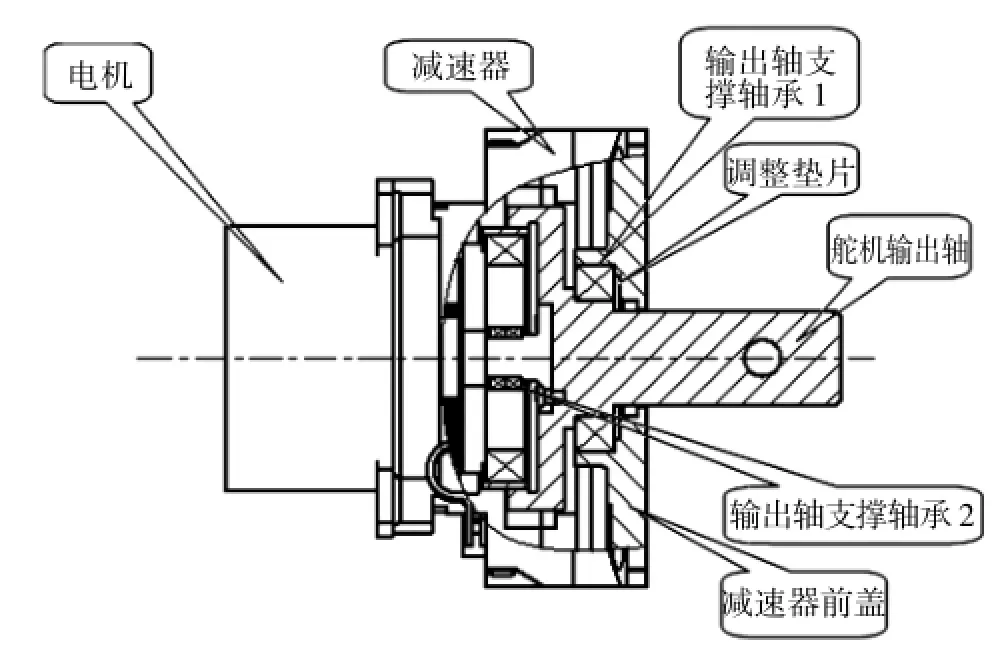

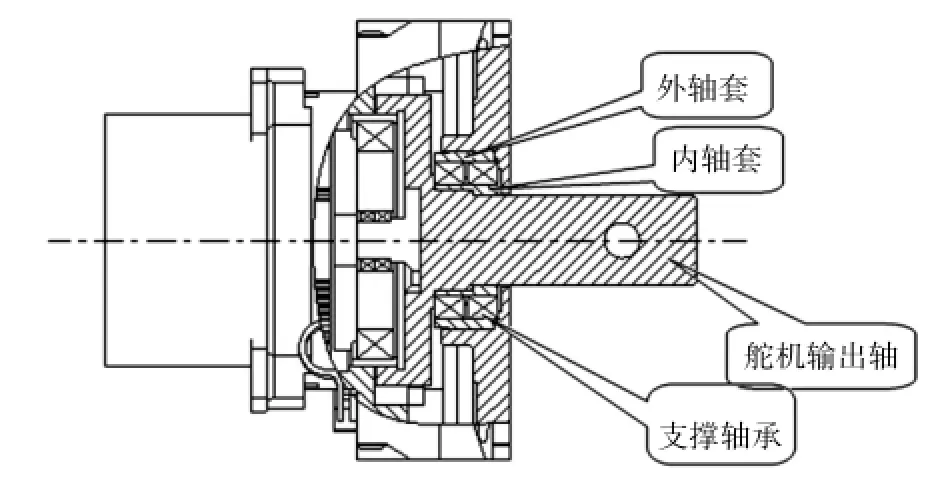

舵机输出轴的结构示意见图1所示。

该型舵机的减速传动装置由两部分组成,采用行星齿轮减速与谐波齿轮减速相结合的方法。前一级为行星齿轮副,后一级为谐波减速器。电机的转动通过行星齿轮副传递给谐波减速器,最后由谐波减速器带动舵机输出轴转动。

图1 舵机结构示意

2 原因分析

在对故障原因分析前,通过以下试验对舵机输出轴径向摆动偏移量进行了检查,试验如下:

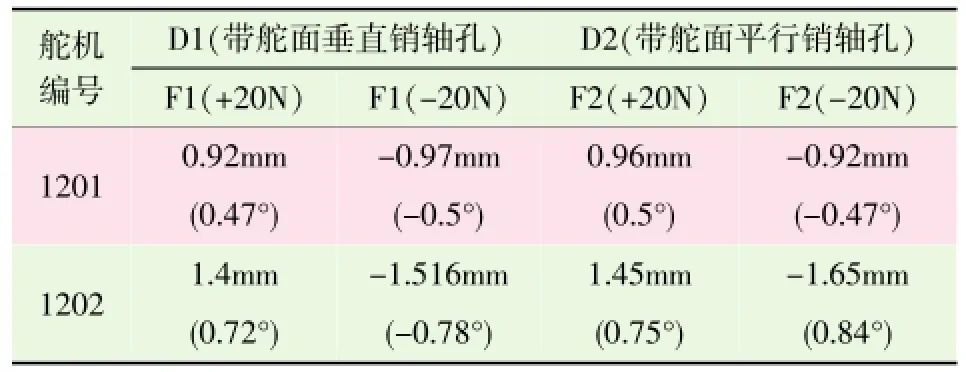

用工装将舵机固定在理论平面上,再将铝质模拟舵面(与实际舵面相似)紧连接在输出轴上,在距离输出轴上舵面连接孔(φ4.7)90mm处施加力F1=± 20N、F2=±20 N,用千分表(D1、D2)测试该施力点的位移量,测试原理见记录图2,千分表检测偏移量见表1所示。

图2 舵机输出轴变形大小测试方法

表1 舵机输出轴舵面端变形位移量测试数据

从测试数据中可以看出,在施加20N测量力时,舵机输出轴径向偏移量最大达到0.84°(测试数据含有舵面引入变形误差)。用手轻摇舵机输出轴,舵机输出轴明显摆动。

舵机通电,输出轴摇摆现象仍然存在,表明摆动是由于输出轴自身不稳定产生。

根据结构设计原理,引起舵机输出轴径向摆动原因主要是:减速器磨损、减速器轴向间隙过大、轴承选型设计不合理、减速器前盖设计缺陷、输出轴支撑方式不合理。

2.1 减速器磨损

减速器磨损会导致舵机内部各向间隙增加,同时伴有舵机工作噪声变大、舵机工作电流变大等现象发生。而对舵机启动电流、工作电流和负载情况等参数进行检查,未发现异常。从而可以排除因舵机减速器磨损导致间隙增大、引起舵机输出轴径向摆动。

2.2 减速器轴向间隙过大

减速器装配过程中,采用多种厚度规格调整垫片(0.05mm、0.1mm)消除加工及装配产生的轴向累积误差,见图1所示。减速器轴向间隙控制是电动舵机输出稳定、工作可靠的基本保证,是减速器装配过程中的基本控制要求。舵机在装配时均需严格控制轴向间隙,同时进行检查、测试并确认,舵机轴向间隙控制在0.02mm以内,满足稳定工作的要求,因此可以排除减速器轴向间隙问题的可能。

2.3 轴承选型设计不合理

在设计过程中,输出轴与支撑轴承1配合轴处为φ15h5,并有同轴度要求,轴承与输出刚轮间为H/ h微间隙配合,最大配合间隙为0.016mm,为高精度轴承装配推荐配合,同时,输出轴材料为结构钢材30CrMnSiA,硬度为(45~48)HRc,且轴承内圈随输出轴一起旋转,不会在后期使用中存在相互摩擦磨损而产生使用间隙,因此可以排除支撑轴承与输出刚轮间存在间隙的可能。

2.4 减速器前盖设计缺陷

舵机减速器设计时充分考虑减速器前盖和减速器输出轴间的同轴度,并且在加工过程中严格控制该参数,在减速器跑和清洗、性能测试合格后,在前盖与减速器壳体间配打定位销,以保证可靠的支撑及反复拆装定位性,因此,可以排除前盖支撑不可靠的可能性。

2.5 输出轴支撑方式

从图1舵系统结构示意图中知,减速器内部的谐波输出齿轮与输出轴刚性连接,构成一个旋转输出组件,并由支撑轴承1和支撑轴承2两组轴承支撑。仅单从齿轮传动关系角度看,该支撑方式合理,但设计时未考虑到谐波减速器的柔性传动特点,支撑轴承2处于谐波的波发生器内部,传动中存在周期性的变形和浮动旋转,在工作时存在一定的微小径向摆动,最终使输出轴仅有支撑轴承1起到支撑效果,而如果支撑轴承1选型不合理,则会引起输出刚轮轻微摆动,故该项不能排除。

2.6 故障定位

根据上述故障分析,轴的稳定性主要由支撑方式决定,舵机输出轴径向间隙大与舵机输出轴支撑方式有关。

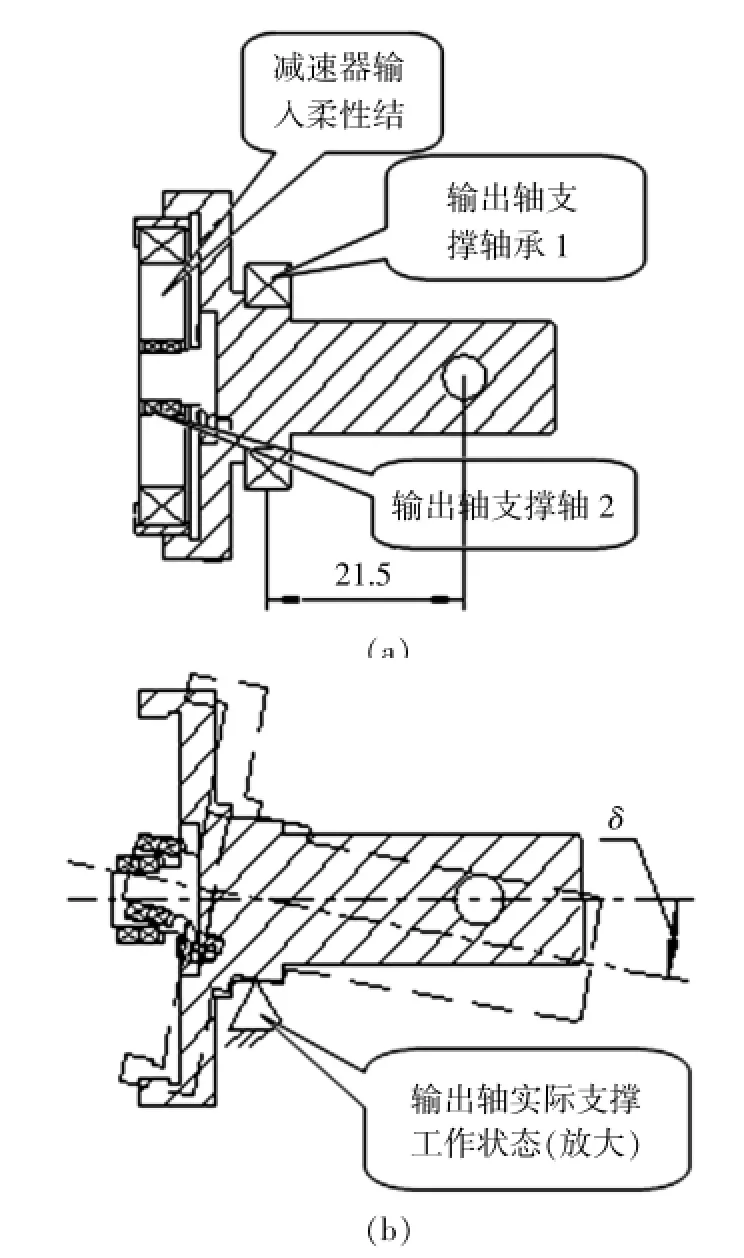

舵机输出轴支撑轴承2处于减速器传动前端的浮动柔性结构中,工作中,在输出轴受法向外力时,支撑轴承2随柔性支撑产生位移,输出轴实际工作在单轴承支撑状态,见图3。

图3 舵机输出轴支撑方式示意

在图3(b)中,输出轴随减速器输入端柔性结构的微小径向浮动量(谐波减速器传动基本原理决定)而摆动,从而产生以支撑轴承1为支点、沿圆周方向摆动的圆锥摆角δ(为便于表达,对输出轴摆动进行放大,用虚线表示)。舵面安装后处于以输出轴支撑轴承1为支点的长悬臂状态,在舵面重心外移、且本身存在一定的轻微摆动情况下,圆锥摆角δ会进一步放大,形成舵面摆角偏大的故障现象。

3 改进设计

通过上述分析得出,舵机输出轴摆动的原因是由于输出轴支撑方式不合理造成,因此需在舵机现有空间内对输出轴、减速器前盖和支撑轴承1的结构进行调整设计,由原“单轴承支撑”结构改为“双轴承支撑”结构。如图4所示。

采用“双轴承支撑”方式后,输出轴支撑长度加长,支撑宽度由原来的5mm变为8mm,支撑方式更加合理,有效减小了输出轴径向摆动偏移量。同时,支撑刚度得到加强,使输出轴端在大负载工作时,减小了对减速器内部的影响,改善了减速器内部的工况。

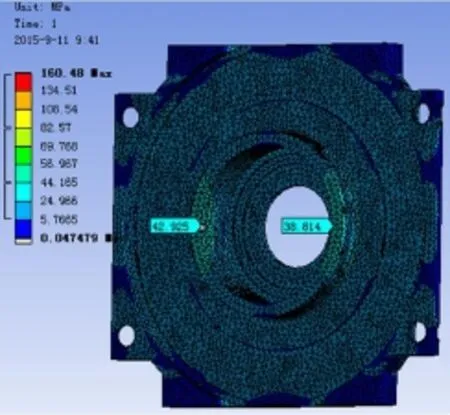

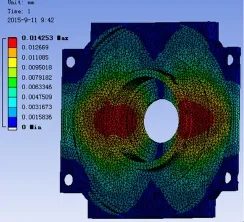

另外,减速器前盖作为双轴承支撑体,为防止形变增加间隙,造成舵机输出轴径向摆动,减速器前盖必须可靠、变形要小。改进前对减速器前盖零件进行了ANSYS强度仿真校核,在50kg载荷时进行强度可靠性分析。分析结果见图5~图7所示。

图4 舵机输出轴“双轴承支撑”方案示意

图5 前盖加载情况

图6 前盖应力云图及变形分布

前盖材料为钛合金TC4,力学性能和均不小于800Mpa,从分析云图中可以看出,在舵机输出轴销钉孔处承受50kgf法向载荷(舵机技术要求)时,舵机最大应力不大于100Mpa,变形为0.014mm,假设2个支撑轴承的中间位置为支点,反映到输出轴的弹性变形角为0.18°。符合材料使用要求。

图7 前盖应力云图及变形分布

按照“双轴承支撑”结构方案,重新研制了2台新舵机,编号分别为:1207、1208。新舵机与控制器配套组成一套电动舵系统,并进行了舵机输出轴摆动量测试,舵机输出轴径向摆动偏移量明显减少,数据见表2。

表2 新舵机输出轴摆动量数据

4 结语

舵机输出轴径向间隙出现较大的原因是由于舵机输出轴支撑方式不合理引起,通过采取双轴承支撑悬臂结构改进,可以保证舵机输出轴摆动量控制在0.2°以内,为飞行器的飞行提供了安全保证。

[1]王暄,曹辉,马永华.电机拖动及其控制技术[M].中国电力出版社,2010.

[2]周娟.中小型电机设计手册[M].机械工业出版社,1991.7.

[3]成大先.机械设计手册[M].化学工业出版社,2010.1.

>>>作者简介

蒋海超,男,1974年7月出生,1997年毕业于南昌航空工业学院,高级工程师,现从事导弹系统总体设计工作。

Analysis and Design Improvement of Output Shaft Radial Oscillation on Certain Actuator

Jiang Haichao,Huang Zilu

(AVIC Hongdu Aviation Industry Group,Nanchang,Jiangxi,330024)

Based on different radial oscillations of output shaft on certain actuator,the paper presents cause analysis from five aspects.decelerator abrasion,decelerator assembly,bearing type selection design,decelerator front cover design and output shaft support.It further depicts design improvement on output shaft support mode.Through experiment,it's proved that the improvement can fix problem of big radial oscillation of output shaft on actuator effectively.

electric actuator;output shaft;radial oscillation

2016-04-21)