前罩圈及密封装置装配工艺方法改进与优化

曹硕,邹琪,刘鹤,岳海刚,杨明

(中航工业洪都,江西,南昌330024)

前罩圈及密封装置装配工艺方法改进与优化

曹硕,邹琪,刘鹤,岳海刚,杨明

(中航工业洪都,江西,南昌330024)

前罩圈及密封装置是连接机身进气道与发动机的中间枢纽结构,其装配质量直接影响飞机的飞行性能和安全性能。本文以某型号飞机前罩圈及密封装置为研究对象,并结合实际装配中前罩圈与发动机对接漏光问题,分析产生原因,提出改进方案。实物验证结果表明,前罩圈及密封装置的装配质量在改进后得到有效的提高,可满足飞机装配技术要求。

前罩圈;密封装置;间隙;漏光

0 引言

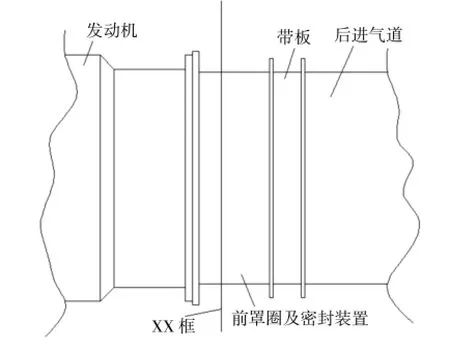

前罩圈及密封装置位于中、后机身连接处(图1),将机身后进气道、机身框板及发动机三个部件连接构成整个发动机进气口的的枢纽结构部件。其主要有前罩圈、密封装置、带板及拉杆等组成。

现发现前罩圈及密封装置装配后,在前罩圈及密封装置与发动机对接位置,其侧面与端面易产生漏光,无法满足现有飞机装配技术要求,严重影响飞机装配质量,更无法保证发动机进气口气流的平稳性,甚至影响飞机飞行安全性能。因此,必须对前罩圈及密封装置的装配方法进行优化与改进,以提高前罩圈的装配质量。

1 结构组成及装配流程

1.1 前罩圈及密封装置的结构组成及特点

前罩圈及密封装置主要由前罩圈、密封装置、带板拉杆等组成,其主要结构及特点为:

图1 前罩圈与后进气道、发动机对接装配示意

1)前罩圈主要包括蒙皮及连接圈等。其中蒙皮前段通过带板与后进气道蒙皮尾部对接,中间通过型材与机身框板相连,并延伸至发动机对接口处。

2)密封装置由密封橡胶、垫板、环圈等组成。其中垫圈为钣金件,橡胶型材是橡胶材料,易产生变形。整个密封装置主要通过橡胶型材实现前罩圈蒙皮与发动机对接。

1.2 前罩圈及密封装置的装配流程及工艺性分析

1.2.1 前罩圈及密封装置的装配流程

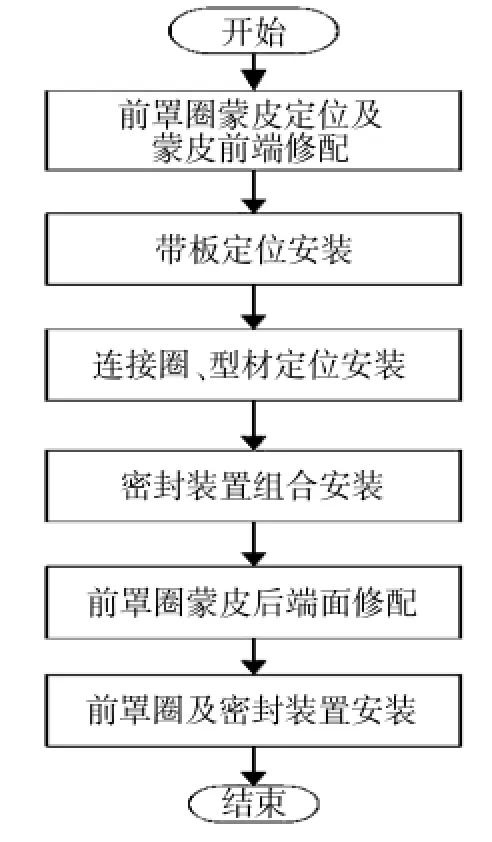

根据前罩圈及密封装置装配结构特点,其装配流程如图2所示。

图2 前罩圈及密封装置装配流程

其中第4、5工序是决定前罩圈及密封装置装配质量的关键环节,也是整个前罩圈及密封装置装配过程的瓶颈工序。

1.2.2 装配工艺过程分析

前罩圈蒙皮定位、修配和密封装置安装是整个前罩圈及密封装置装配的主要工艺过程,以下将详细阐述其装配工艺方法及相关技术要求。

1)密封装置组合安装

前罩圈密封装置包括楔形块定位与安装、橡胶型材组合、环圈与橡胶型材、垫板组合安装等。锲形块是限制密封装置旋转位置的结构,满足前罩圈密封装置与发动机对接要求。因橡胶型材是保证前罩圈密封装置的密封性能的关键零件,橡胶型材、环圈与蒙皮的间隙是密封装置装配过程控制的关键要素。

2)前罩圈蒙皮后端面修配

与前端面不同的是,前罩圈蒙皮后端面的修配以前罩圈定位模板内端面为基准,将前罩圈蒙皮后端面理论位置进行划线标记,再进行蒙皮余量修配。机身下架后利用前罩圈检验模板对前罩圈后端面的位置进行校对,如不能满足前罩圈蒙皮到检验模板端面间隙mm要求,则进行补充加工修配,使前罩圈蒙皮距离检验模板的间隙达到要求,如图3所示。

图3 前罩圈余量修配检查示意

2 问题及原因分析

2.1 问题描述

结合前罩圈现场装配实际情况,发现现有前罩圈及密封装置装配中存在以下问题:

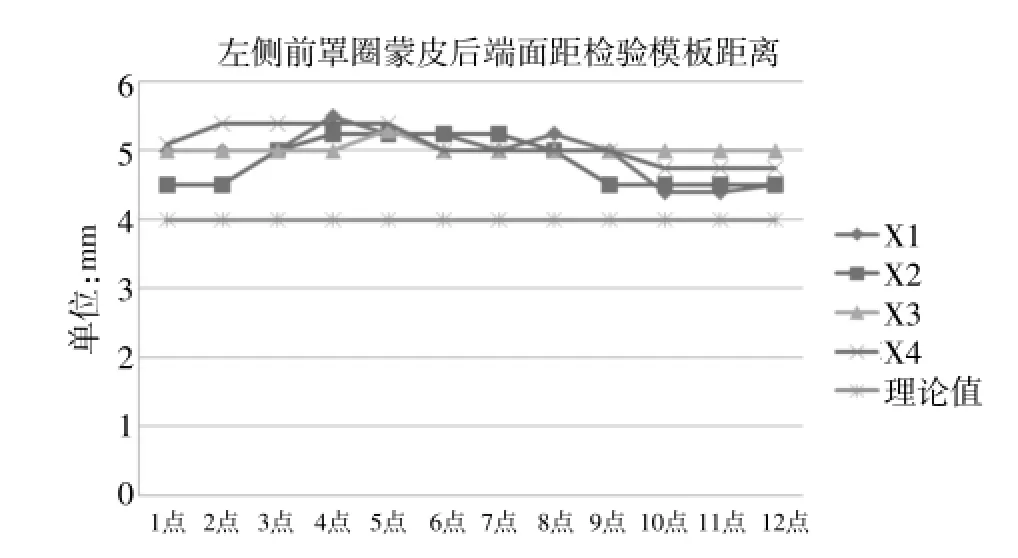

1)前罩圈蒙皮修配后,首先分别取左、右前罩圈蒙皮后端面均布的12个方位点,再测量所取的方位点到前罩圈检验模板的距离。某型飞机X1~X4架飞机左、右前罩圈蒙皮后端面距前罩圈检验模板距离的实测数据曲线如图4、图5所示。

图4 左侧前罩圈蒙皮后端面距检验模板距离

图5 右侧前罩圈蒙皮后端面距检验模板距离

图4和图5横坐标为蒙皮12方位点,纵坐标为测量距离,4种不同曲线颜色用以区分架次信息,以浅蓝色标识前罩圈蒙皮距检验模板理论距离。从图中数据直观显示,左侧前罩圈蒙皮12方位点距检验模板距离在4.5~5.5mm范围内变化不等,右侧前罩圈蒙皮12方位点距检验模板距离在4.5~7mm范围内变化不等。经分析发现,每架份左、右前罩圈蒙皮距前罩圈检验模板距离大于理论间隙值4mm,且左、右蒙皮修配不尽相同,各点距离距检验模板端面距离也存在不等距离,无法满足蒙皮端面平面度要求。

2)前罩圈密封装置安装后,现场出现多架份前罩圈密封装置与前罩圈蒙皮的侧面漏光及与发动机对接的端面漏光,即产生间隙无法满足装配要求。

2.2 原因分析

2.2.1 前罩圈蒙皮后端面余量线偏差分析

从前罩圈蒙皮后段修配过程上看,蒙皮后端面修配既要保证与后进气道的对缝要求,又要满足与发动机的对缝要求,修配要求比较严格。修配主要采用架上型架修配,且前罩圈定位模板位于蒙皮外侧,而不是直接依靠模板为基准进行画线,参考基准与画线位置存在距离。现有画线方式以手工测量,选择圆周上12个点,在蒙皮内测绘制轮廓线,以轮廓线进行修配。而此种蒙皮修配方式不仅耗时长,且不够准确,经常出现较大误差,影响端面修配质量,是前罩圈与发动机端面漏光的主要原因之一。

2.2.2 前罩圈密封装置漏光问题分析

从前罩圈密封装置结构上分析,密封装置由橡胶型材、垫板、环圈等组成。主要为钣金件与橡胶材料等,属于易变形结构件,如图6所示。

图6 前罩圈密封装置结构组成局部示意

从装配过程上分析前罩圈密封装置是通过垫板压紧橡胶型材实现密封,当橡胶型材受到压边轴向挤压力时,橡胶型材沿纵向及轴向变形,达到对橡胶型材与前罩圈、发动机端面之间的空隙的填充,如图7所示。

图7 橡胶型材受力变形示意

现装配中发现垫板弯边存在变形量,对橡胶密封装置压缩量不足,使橡胶型材与前罩圈及发动机端面均存在一定的间隙。该原因是密封装置产生侧面漏光及端面漏光的关键因素,严重影响整个前罩圈密封装配质量。

3 改进与优化方案

根据上述分析,本文针对以上前罩圈及密封装置出现的问题,从工装、结构等三方面做如下改进与优化:

1)改进前罩圈蒙皮后端面余量修配方法,定制前罩圈蒙皮后段修配模板,直接确定蒙皮余量修配基准线。

2)优化结构设计,改进密封装置中垫板结构,改进垫板与橡胶型材及连接圈的螺栓位置。

3.1 工装改进

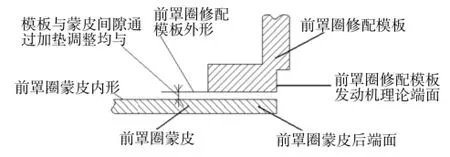

对现有前罩圈检验模板,进行结构更改,成为前罩圈蒙皮修配模板。现蒙皮修配模板为内嵌蒙皮结构,如图8所示,修配模板外侧端面为前罩圈蒙皮距发动机理论端面,即为蒙皮余量修配基准线。与原来相比,蒙皮画线方式由原架上定位模板修配改为架下修配,参考基准由原定位模板外形改为修配模板外形,即直接将修配模板外形作为参考基准。

图8 前罩圈修配蒙皮修配示意

前罩圈蒙皮后端面修配时只需与修配模板端面贴合进行划线即可,从而严格控制前罩圈蒙皮后端面与发动机的距离,也保证了修配后蒙皮端面的平面度。

3.2 优化结构设计

从前罩圈密封装置结构上,对垫板进行轴向4块均分,保证各块结构强度是相同的,并增加垫板与橡胶型材及连接圈的连接件数量。改装后垫板可沿前罩圈密封结构中心对橡胶型材挤压,在满足连接件的边距情况下,尽可能缩小垫板对接圆半径,达到缩小密封装置与前罩圈蒙皮和发动机的对缝间隙,解决漏光问题,满足装配要求。

4 结语

按照以上方案对前罩圈及密封装置装配工艺方法优化与改进,在多架份进行实施验证,经过优化,前罩圈及密封装置与发动机对接后无侧面与端面漏光现象,满足设计的技术要求。不仅提高了飞机的装配质量,而且缩短了整个研制周期。

[1]王云渤,张关康,冯宗律.飞机装配工艺学.北京:国防工业出版社,1990,1.

[2]范玉青.现代飞机制造技术[M].北京:北京航空航天大学出版社,2001,5.

[3]《航空制造工程手册》·飞机装配.北京:航空工业出版社,2010,12.

>>>作者简介

曹硕,女,1987年9月出生,2013年毕业于沈阳航空航天大学,工程师,主要从事飞机装配工作。

Improvement and OptimizationOn Assembly Process of Front Cowling and Seal Device

Chao Shuo,Zou Qi,Liu He,Yue Haigang,Yang Ming

(AVIC Hongdu Aviation Industry Group,Nanchang,Jiangxi,330024)

The Front cowling and the seal device are the middle connecting structures which connect fuselage intake and engine.Their assembly qualities affect the flight performance and safety performance of aircraft directly.By taking the front cowling and the seal device of certain type of aircraft as study objective and by combining the light leak problem occurs after the front cowling and the engine are butt-jointed in the real assembly,the paper analyzes the reasons and puts forward the improvement plan.The verification result shows the assembly quality of front cowling and seal device is improved effectively by adopting the improved assembly process,which can meets aircraft assembly technical requirement.

front cowling;seal device;gap;light leak

2016-04-23)