ADS TFT-LCD贴合产品按压漏光研究及改善

桂继维,胡 亮,李利杰,洪性坤,董天松, 刘 洋,章 亭,聂学政,王维维

(福州京东方光电科技有限公司,福建 福州 350000)

1 引 言

近年来,薄膜晶体管液晶显示器(TFT-LCD)以环保、轻薄、高性能等优点,广泛应用于手机、电脑、电视等电子显示产品中[1-6]。TFT-LCD有多种显示模式,如扭曲向列型(TN)、垂直排列型(VA)、平面转换型(IPS)、高级超维场转换型(ADS)等。VA、IPS和ADS模式因其具有广视角、高透过率和高对比度等优点,多应用在电视和显示器等产品上。随着液晶显示技术的发展,人们对液晶显示器显示品质要求不断提高。漏光是影响画面显示品质的一种常见不良,按压漏光是发生在贴合产品上的一种漏光不良。产生漏光的原因有很多,与玻璃材料、液晶模式、机械结构等方面都有关系[7]。一般认为,漏光发生的原因主要有两种:一种是阵列(TFT)基板和彩膜(CF)基板对盒偏移造成,当TFT基板和CF基板对盒偏移量过大时,CF基板上黑矩阵(BM)无法有效遮挡背光,造成漏光,通过优化对盒精度可进行改善[8]。另一种是ADS模式受到外部应力作用导致基板形变造成,由于玻璃的光弹性产生相位差,同时ADS和IPS模式的液晶各项异性会放大玻璃受压产生的相位差,产生漏光[9-10]。按压漏光产生原因偏向第二种。

本文针对8.5G工厂1 225 mm(55 in)贴合产品出现按压漏光,通过研究各外力因素验证其对按压漏光的影响,发现了导致按压漏光发生的原因,即真空对盒机机械手 (Vacuum Assembly System Robot Hand,VAS R/B)和紫外固化机机械手(UV Cure Robot Hand,UC R/B)在搬送过程中对玻璃基板产生应力导致基板固定位置形变。通过导入翻转台(Turn Over,T/O)不翻转工艺,降低了按压漏光的发生等级,有效提高了产品品质。

2 实验数据

2.1 现象描述

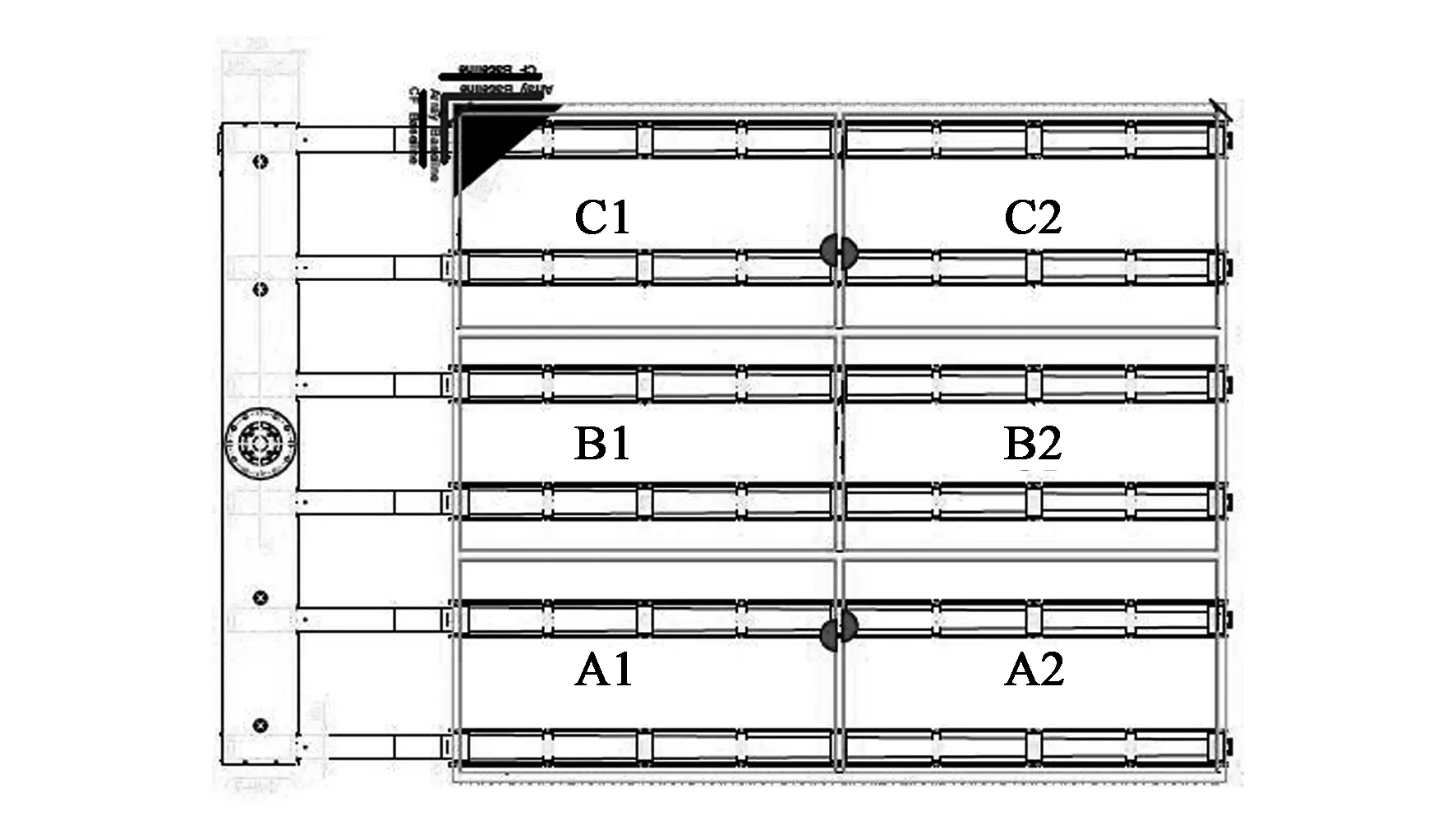

图1 按压漏光在面板上的位置Fig.1 Position of press light-leakage in panel

实验测试用的玻璃基板由TFT-LCD生产工艺制备,样品分别来源于不同工艺条件生产的1 225 mm(55 in)产品基板。在客户端组装成整机后显示屏(面板)的短边固定区域按压后漏光,在实验室灯箱上按压面板短边可复现漏光现象,漏光区域集中发生在面板短边位置,如图1所示。不良现象主要集中在A/C 面板,如图2所示。

图2 按压漏光在玻璃上的位置Fig.2 Glass mapping of press light-leakage

2.2 液晶盒厚测定

取按压漏光不良屏,分别测量正常区域及不良区域切割前后的液晶盒厚(Cell Gap)和扭曲角(Twist Angle),根据图3所示,无论切割前或是切割后不良区域与正常区域盒厚值差异较小,不良区域扭曲角在切割前较正常区域大,如图4所示。在不良区域将CF侧玻璃切断后,玻璃基板应力逐渐释放,不良区和正常区的扭曲角逐渐缩小,说明按压漏光区域,液晶的扭曲角受到应力影响。

图3 切割前后盒厚测量值示意图Fig.3 Measurement of cell gap before and after cutting

图4 切割前后扭曲角测量值示意图Fig.4 Measurement of twist angle before and after cutting

2.3 封框胶干宽测定

封框胶的主要作用是粘结TFT和CF基板形成液晶盒,由于封框胶中加入部分添加物,封框胶对保证液晶面板盒厚均一性有一定的作用[9]。选取不良屏,对不良区域的封框胶宽度进行测量,测量条件为:在面板短边两侧各选取12个测量点位,长边两侧选取6个测量点位,共36个点。测量结果如图5所示。测量结果显示,不良屏四周的封框胶宽度数据稳定,均一性较好,不良区与正常区封框胶宽度无明显差异。由此可见,封框胶宽度与按压漏光无明显关联。

图5 封框胶宽测量结果Fig.5 Measurement of sealant width

2.4 翘曲度测定

图6 翘曲量测量结果Fig.6 Measurement of bending

分别取正常屏和不良屏测定漏光位置玻璃基板翘曲情况。如图6所示,CF侧朝上时,正常屏的翘曲量基本上在0~0.1 mm之间。而不良屏漏光严重区域翘曲量大于0.25 mm,非严重区域玻璃基板翘曲量均在0~0.1 mm之间。正常屏与不良屏漏光位置的同一区域基板翘曲量差异约0.1~0.15 mm,与此同时,不良屏的漏光区域相比正常区域基板翘曲量差异近0.1~0.15 mm。说明按压漏光可能是由于基板异常翘曲造成。为了确认按压漏光趋势与基板翘曲是否匹配,取不同漏光屏,在面板短边各取10个点,测量其翘曲量,并与漏光位置进行匹配,结果如图7所示。根据匹配结果可知,翘曲量偏高区域与漏光区域基本重合,因此,基板翘曲量偏大,应是造成该款产品出现漏光的原因之一。

图7 翘曲量匹配结果Fig.7 Glass mapping of bending

2.5 实验结果分析

根据前面的现象和测量数据可知,漏光区域基板翘曲较大,不良区域扭曲角较大,切割后扭曲角逐渐减小,按压漏光与基板形变有关。

根据玻璃光弹性理论[10]:玻璃在外力作用下会发生形变,出现双折射现象,产生相位延迟。在ADS模式,基板未受到外力时,液晶分子水平排列,光通过沿着垂直液晶分子排布方向射入后,振动方向不发生偏转,扭曲角趋近于0°。当液晶分子受到外力挤压时,液晶分子扭曲角发生变化,光线经过TFT侧偏光片(Polarizer,POL)、TFT侧玻璃、液晶层、CF玻璃及偏光片,产生叠加的相位延迟,光线发生偏转,上偏光片无法完全遮光,发生漏光,如图8所示。与此同时,图4、图6和图7测量结果验证了上述理论,因此玻璃固定位置受到外力作用导致形变是这次按压漏光发生的根本原因。

图8 ADS模式下液晶偏转状态Fig.8 Deflection of liquid crystal state in ADS mode

3 结果与讨论

前文分析得知,玻璃固定位置受外力影响形变是造成本次漏光发生的原因,因此确认外力产生位置,减少玻璃基板形变是改善漏光的总体方向。本次漏光发生在切割前对盒基板的固定位置,首先排除切割工艺的影响。封框胶完全固化后,基板形变会固定,因此减少封框胶固化前玻璃的形变是本次改善的重点。辅助封框胶会影响基板受力[11],封框胶固化前与基板接触的设备也可能对基板产生应力,包括VAS下支撑杆(Pin)、VAS R/B、UC R/B、 T/O[12-13]等,因此主要针对上述两个方面验证其对按压漏光的影响。

3.1 辅助封框胶排布对按压漏光的影响

参考其他1 225 mm(55 in)未发生不良产品的辅助封框胶设计,在1 225 mm(55 in)贴合产品上使用,如表1所示。两种设计的辅助封框胶在面板的排布有所不同:量产设计周边辅助封框胶贯穿整条边,A系列和B系列之间、B系列和C系列之间多一条横向辅助封框胶,新设计中所有辅助封框胶接口处均断开。辅助封框胶能够支撑对盒基板在搬送过程中的偏移以及有效防止TFT和CF基板剥离,量产设计中辅助封框胶在A、B系列和B、C系列之间增加一条辅助封框胶能更加有效地固化上下基板,防止基板偏移及剥离,故理论上量产设计辅助封框胶排布能更有效地减少外力影响,实际是量产设计产品反而发生按压漏光,因此辅助封框胶排布应不是造成基板受力不均的原因。变更新设计后,漏光等级并未减轻或消失,进一步验证了上述判断。

表1 辅助封框胶排布对漏光的影响

3.2 封框胶固化前外部应力作用对按压漏光的影响

在液晶滴注(One Drop Fill,ODF)制程工艺中,TFT和CF基板对盒后,通过VAS R/B取出成盒基板,经过T/O翻转再通过UC R/B搬送进入紫外固化炉进行固化[14]。通过对比发现,不良发生位置与UC R/B有明显接触点,如图9所示。因此首先讨论UC R/B对基板应力的影响。

图9 UC R/B与玻璃不良位置图示Fig.9 Glass mapping of UC R/B with defect

3.2.1 UC R/B对漏光不良的影响

图10 旋转180°前后漏光位置Fig.10 Light-leakage position before and after rotating 180°

将成盒基板旋转180°,确认旋转后不良位置是否会发生变化,结果如图10所示。玻璃基板旋转180°后,漏光位置具有一定的对称性,基本与旋转前漏光位置一致。旋转后,UC R/B与基板干涉点并无明显变化,考虑到UC R/B和基板接触的对称性,说明UC R/B支撑点可能与本次漏光有关联。尝试对UC R/B做降速处理,在实验室观察漏光效果,如表2所示。对UC R/B降速处理后,不良程度并未减轻,因此UC R/B搬送速度不是造成本次按压漏光的原因。

表2 UC R/B对漏光不良的影响Tab.2 Influence of light-leakage by UC R/B

3.2.2 VAS下Pin及VAS R/B对漏光不良的影响

TFT和CF基板VAS设备成盒后,需由VAS下Pin升至与VAS R/B交互位置,由VAS R/B取出成盒基板。在下Pin上升过程中,基板会受到下Pin向上的应力,为了确认基板排出时VAS下Pin及VAS R/B对基板受力的影响,针对VAS下Pin上升速度及VAS R/B取放速度进行调整测试,测试结果如表3所示。

根据表3可知,无论是VAS下Pin上升速度降低还是VAS R/B取放速度降低,或者是二者同时降速,5个测试条件均对按压漏光无改善效果,说明VAS下Pin上升速度及VAS R/B取放速度不是造成按压漏光的原因。

表3 VAS 下Pin及VAS R/B速度对漏光不良的影响Tab.3 Influence of VAS under Pin and VAS R/B on light-leakage

3.2.3 T/O对漏光不良的影响

成盒基板在翻转过程中,由T/O下基台支撑Pin承接对盒基板,同时支撑Pin对基板进行真空吸附,T/O上基台的承接Pin下降,上下基台的承接Pin对成盒基板施加压力,T/O进行翻转,支撑Pin翻转后在基板上部,承接Pin在基板下部,支撑Pin放气,基板因重力下落至承接Pin,再由UC R/B取出,因此T/O的翻转模式以及支撑Pin和承接Pin之间的高度差值(Gap)也是影响基板受力的原因。为了确认T/O翻转与否以及支撑Pin和承接Pin之间的Gap对漏光不良的影响,进行以下测试,如表4所示。

根据表4可知,在进行T/O不翻转测试时,基板固定位置漏光等级为Level 1↑级,而Gap值调整后,基板固定位置发生的不良严重性均大于Level 2级,故通过T/O不翻转生产能有效减轻漏光的发生,而T/O Gap值降低对减轻漏光不良的发生并无效果。结果表明,该不良的发生与T/O和支撑Pin及承接Pin之间的Gap值无关,与T/O是否翻转有一定的关系。

表4 T/O对漏光不良的影响Tab.4 Influence of T/O on light-leakage

为确认T/O不翻转是否对基板受力有改善作用,取显示屏进行翘曲量测量,测量结果如图11所示。对比图12,T/O不翻转模式生产成盒基板翘曲量最大值为0.2 mm,而量产模式最大翘曲量达0.3 mm,很明显T/O不翻转模式生产的成盒基板的变形更小。对比改善前后漏光现象,如图13所示,翘曲量减小后,漏光程度明显下降,整体达到客户认可水平。因此T/O不翻转能有效改善玻璃形变量,是改善漏光不良的有效方法之一。

3.3 改善机理研究

图11 T/O不翻转条件下的玻璃翘曲量Fig.11 Glass bending of non overturn type

图12 量产条件下的玻璃翘曲量Fig.12 Glass bending of MP type

图13 改善前后的漏光现象Fig.13 Light-leakage before and after improvement

已明确T/O不翻转模式是改善漏光不良的有效方式之一,但不良发生位置与T/O上的支撑点并无明显干涉。在前文已讨论过UC R/B上的支撑点与漏光位置匹配,可能与漏光不良有一定的关联性。对不良位置与VAS R/B进行匹配,如图14所示,漏光严重位置与VAS R/B间距较大的区域高度匹配。通过模拟基板在VAS R/B和UCR/B上的受力情况,如图15、16所示,发现基板在VAS R/B和UC R/B上有受力叠加。VAS R/B取出基板后,由于机械手臂中间位置无支撑面,导致基板下垂,翻转后UV R/B对该位置施加向上作用力,导致不良位置形变叠加,出现漏光。

针对VAS R/B间距过大问题,需增加VAS R/B对基板的支撑作用。但由于机械手臂与VAS设备内Pin的排布有干涉,已无位置在机械手臂上添加鱼骨加强支撑。UC R/B间距因涉及T/O上的吸附垫片及UV设备内Pin位置干涉,也无法短期进行改善。最后通过导入T/O不翻转模式,有效改善了固定位置形变过大的问题,减轻了漏光不良发生程度。

图14 VAS机械手与基板不良位置匹配Fig.14 Glass mapping of VAS robot with defect

图15 基板在VAS机械手手臂上Fig.15 Glass on VAS robot upper hand

图16 基板在UV机械手手臂上Fig.16 Glass on UV robot hand

4 结 论

本文探讨了8.5G工厂1 225 mm(55 in)贴合产品按压漏光问题,通过对影响按压漏光的各项因素进行分析,验证了辅助封框胶、UC R/B取放速度、VAS下Pin上升速度及VAS R/B取放速度、T/O Gap及T/O运动方式对按压漏光的影响。结果证明,T/O不翻转模式对改善按压漏光有较好的效果,漏光等级从L2下降至L1。结合对实际生产的影响和对比各项改善方案,成功导入T/O不翻转的运营方式,有效降低了按压漏光发生等级,为后续解决贴合产品类似问题积累了丰富经验,具有较高的参考价值。