高磷铁矿石提铁除磷选矿工艺研究

赵 林(福建省闽西地质大队)

高磷铁矿石提铁除磷选矿工艺研究

赵 林(福建省闽西地质大队)

高磷铁矿石的选矿已成为国内外一大选矿技术难题,本文结合当前国内外高磷铁矿除磷选矿工艺研究现状和方法,对福建漳平某高磷褐铁矿石进行了提铁除磷选矿工艺试验研究,针对该矿石性质,采用强磁选提质,氯化焙烧-酸浸除磷的提铁除磷工艺流程,较好的解决了褐铁矿石含磷较高的难题。

高磷;铁矿石;提铁除磷;选矿工艺

随着我国钢铁工业的迅速发展,品位高且易选的铁矿石资源濒临枯竭,合理开发利用复杂难选铁矿石资源,对缓解我国铁矿石供求矛盾,促进我国钢铁工业发展具有重大现实意义。而磷是钢铁冶炼过程中主要的有害元素之一,严重影响钢铁产品质量,随着冶金工业的发展,对铁精矿的质量要求越来越高,对磷的含量也有严格的限定,我国要求炼铁用铁矿石含磷必须低于0.25%,炼钢用铁矿石含磷必须低于0.15%,而我国一些铁矿山铁精矿含磷超过0.3%,有的甚至高达0.6%,所以研究高磷铁矿石提铁除磷的技术,对国民经济的发展有着非常重要的意义。本文采用福建漳平某高磷褐铁矿石作为研究原料,经过各种对比试验,获得适合该铁矿石的提铁除磷的选矿工艺流程。

1 原料原矿性质

该矿石主要为褐铁矿,局部含少量的黄铁矿,黄铁矿也均已褐铁矿化。褐铁矿为矿石中的最主要的矿石矿物,矿物结晶都特别细小,呈隐晶状。褐铁矿石中的磷不以独立的矿物形式存在,镜下未见到独立的含磷矿物,磷可能以分散的氧化物形式赋存于褐铁矿中。非金属矿物有石英、水云母及多种沉积岩岩屑等。

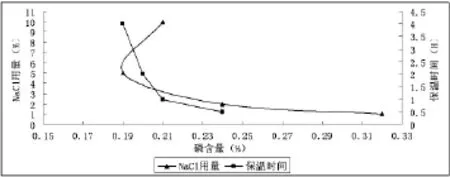

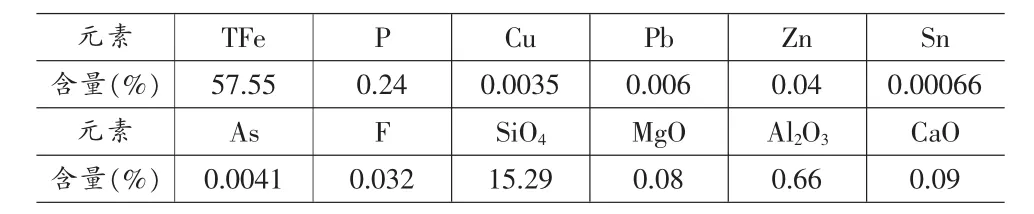

铁矿石化学成分如表1。

表1 原矿化学成分

2 试验研究目标与内容

目标:提高高磷铁矿石的铁含量;解决难选高磷铁矿石磷含量过高的问题;得出焙烧-酸浸除磷过程中焙烧方式,焙烧温度,酸浸酸的种类和酸浸时间等因素对除磷的影响。

内容:采用传统选矿法提高高磷铁矿石的铁含量,比较出最佳的工艺条件;进行焙烧-酸浸除磷试验,研究焙烧-酸浸过程中各因素对除磷的影响。

3 试验方法、结果与讨论

3.1 铁矿石提质试验

本次试验通过浮选、重选、磁选三种传统选矿工艺流程对比,从铁品位,选矿成本,磷含量,铁回收率四个方面分析来看,该矿石采用磁选进行铁矿石提质效果较好。在磁选提质过程中,随着各种条件因素的变化,铁精矿中铁的品位和磷的品位变化不明显,因为传统选矿方法针对该矿石除磷的效果较差,磷主要选择在焙烧-酸浸选别作业中去除。磁选提质条件试验主要看铁精矿铁的回收率,铁回收率越高越好。影响磁选提质效果的因素主要有磁场强度和试样粒度。

铁矿石提质试验采用磨矿粒度为-200目含量50%、60%、70%、80%四种粒级分别进行磁场强度为 10000、12000、 14000、16000奥斯特强磁选获得铁精矿。化验结果显示该矿石磁选提质的最佳条件为磁场强度为12000奥斯特,磨矿粒度为50%。得到产率为56.02%,铁品位为50.41%,铁回收率为73.64%,含磷为0.86%的铁精矿。

3.2 焙烧——酸浸试验

3.2.1 焙烧方式及浸出剂种类对比试验

将通过提质所得的铁精矿经过不焙烧、800℃氧化焙烧保温1H和加入5%NaCl,800℃氯化焙烧保温1H获得焙烧铁精矿,各铁精矿经过磨矿至-300目含量为80%后,分别在常温下用浓度10%的HCl、HNO3、H2SO4、NaOH浸出24H获得除磷铁精矿,测定各种条件下获得的铁精矿磷含量。考查在不同焙烧方式下哪种浸出剂除磷效果较好该对比试验结果如图1。

图1 焙烧方式及浸出剂种类对比试验结果

图1试验结果表明:铁精矿通过焙烧,铁含量提高至55%左右,但磷的含量也随着增加至0.9%。铁精矿在不焙烧直接进行酸浸,除磷效果较差。铁精矿经过氧化焙烧后进行酸浸,铁精矿中磷含量下降较明显,但还是偏高,未达到合格标准。当铁精矿经过氯化焙烧后进行酸浸,铁精矿中磷含量可降至0.25%以下,达到合格标准,其中浸出剂采用H2SO4时,除磷效果最好。

3.2.2 氯化焙烧温度对比试验

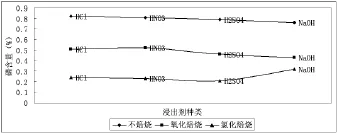

将提质铁精矿加入5%NaCl分别在600℃、700℃、800℃、900℃温度下焙烧,保温1H,获得不同焙烧温度下的焙烧铁精矿,各铁精矿磨矿至-300目含量为80%后,分别在常温下用浓度10%的H2SO浸出24H获得除磷铁精矿。测定铁精矿磷含量,该对比试验结果如图2。

图2 氯化焙烧温度对比试验结果

图2试验结果表明:随着焙烧温度的升高,铁精矿中磷的含量逐渐减低,当焙烧温度增加至800℃时,铁精矿中磷降至0.21%,已符合铁精矿磷杂质含量要求。

3.2.3 氯化焙烧NaCl用量及保温时间对比试验

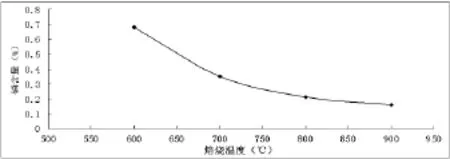

将提质铁精矿分别加入1%、2%、5%、10%的NaCl进行800℃氯化焙烧,分别保温0.5H、1H、2H、4H获得焙烧铁精矿,各铁精矿磨矿至-300目含量为80%后,分别在常温下用浓度10%的H2SO浸出24H获得除磷铁精矿。测定铁精矿磷含量。考查氯化焙烧NaCl用量及保温时间对除磷效果的影响,该对比试验结果如图3。

图3 氯化焙烧NaCl用量及保温时间对比试验结果

图3试验结果表明:随着NaCl用量和保温时间的增加,铁精矿中磷的含量呈下降趋势,当NaCl用量增加至2%和焙烧保温时间为0.5H时,铁精矿中磷的含量降低至0.24%,已符合铁精矿磷杂质含量要求。

3.2.4 酸浸磨矿粒度和H2SO4浓度对比试验

将通过提质所得的铁精矿经过加入2%NaCl,800℃氯化焙烧保温0.5H获得焙烧铁精矿,铁精矿经过不磨矿或者磨矿至-300目含量为50%、60%、70%、80%后,在常温下分别用浓度1%、2%、5%、8%、10%的H2SO4浸出24H获得除磷铁精矿,测定各种条件下获得的铁精矿磷含量。考查酸浸磨矿粒度和H2SO4浓度对除磷效果的影响,该对比试验结果如图4。

图4 酸浸磨矿粒度及硫酸浓度对比试验结果

图4试验结果表明:随着二段磨矿粒度和H2SO4浓度的增加,铁精矿中磷含量逐渐降低,当二段磨矿细度增加至80%,H2SO4浓度增加至10%时,铁精矿中磷含量降至0.24%,已符合铁精矿磷杂质含量要求。

3.2.5 酸浸时间对比试验

将提质铁精矿加入2%的NaCl进行800℃氯化焙烧,保温0.5H获得焙烧铁精矿,铁精矿磨矿至-300目含量为80%后,在常温下用浓度10%的H2SO分别浸出1H、6H、12H、24H获得除磷铁精矿。测定铁精矿磷含量。考查酸浸时间对除磷效果的影响。结果显示随着浸出时间的增加,铁精矿中磷含量逐渐降低,当浸出时间增加至24H时,铁精矿中磷含量降至0.24%,已符合铁精矿磷杂质含量要求。

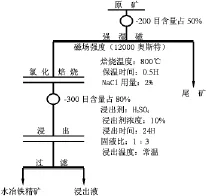

3.2.6 高磷褐铁矿除磷生产工艺流程

通过各种条件的对比试验后得出生产工艺流程如图5。在一段磨矿-200目(-0.076mm)含量占50%的条件下,采用12000奥斯特磁场强度强湿磁选进行铁矿石提质,所得到的铁精矿经氯化焙烧,再在二段磨矿-300目(-0.05mm)含量占80%的条件下,经H2SO4酸浸,可获得水冶铁精矿产率为44.66%,全铁品位为57.55%,全铁回收率为69.65%,铁精矿中含磷为0.24%。

水冶铁精矿化学成分如表2。

图5 生产工艺流程图

表2 水冶铁精矿化学成分

4 结语

本文研究了难选高磷褐铁矿石的提质和除磷,利用传统选矿方法提高铁矿石的品位,然后用焙烧-酸浸的方法降低铁矿石的磷含量,比较了浮选,重选,强磁选铁矿石提质效果,最后选择强磁选作为第一选别阶段。对焙烧-酸浸过程中的各影响因素进行了对比试验和分析,主要的研究结果如下:

铁矿石提质阶段,磨矿不能磨得太细,否则铁回收率低。铁矿石不焙烧无论用何种浸出剂,除磷效果都很差。氧化焙烧虽然对除磷有一定效果,但效果没有氯化焙烧明显。

硫酸不仅成本低,而且除磷效果最好。焙烧温度不用太高,800℃最佳。焙烧保温时间0.5h就够了。氯化焙烧NaCl用量不宜太高,太高除磷效果反而变差,以5%用量最佳。酸浸时磨矿粒度不宜太细,过细会导致铁矿物损失较大。酸浸过程中铁精矿中磷含量随着酸的浓度和酸浸时间的增加而降低,都也不是浓度越高越好,时间越长越好,硫酸浓度为10%,酸浸时间为24H,铁精矿磷含量符合杂质含量要求。

本文对焙烧过程和酸浸过程作了比较详细的研究分析,但对酸浸除磷尚有许多有待进一步研究,比如工业化应用研究,以及酸浸过程中,硫酸的损耗很小,研究如何充分回收浸出液中的酸和含磷矿物,做到酸的循环利用和矿物的综合回收。相信随着这些研究的进一步发展,高磷铁矿石将得到有效利用。

[1]孙克己,卢寿慈,王淀佐.弱磁性铁矿石脱磷选矿试验研究[J].矿冶工程,1999(06).

[2]纪 军.高磷铁矿石脱磷技术研究[J].矿冶工程,2003(03).

[3]孙炳泉.近年我国复杂难选铁矿石选矿技术进展[J].金属矿山,2006(03).

TD951

A

2095-2066(2016)36-0106-02

2016-12-13