基于可靠性仿真分析的一体化设计研究

王 宏,蔡文琦

(1. 南京电子技术研究所,南京 210039; 2. 驻电子十四所军代表室,南京 210013)

基于可靠性仿真分析的一体化设计研究

王 宏1,蔡文琦2

(1. 南京电子技术研究所,南京 210039; 2. 驻电子十四所军代表室,南京 210013)

可靠性仿真分析通过施加温度、振动等载荷应力在产品的数字样机上,并分解到基本组件上,通过开展应力分析和应力损伤分析,得到产品的薄弱环节,并据此进行改进设计,以提高产品可靠性水平,并可预计出平均首发故障时间。讨论了如何利用可靠性仿真分析方法进行可靠性优化设计,克服了传统的“设计”与“可靠性”两张皮的现状,实现了可靠性与性能的一体化设计。

可靠性仿真;优化设计;故障物理

引言

可靠性工程技术的发展并存着两条主线,即基于概率统计的方法和基于故障物理的方法。由于基于概率统计的方法在工程实践中见效快而被广泛应用,但其主要是对试验和故障信息的事后统计,与产品性能设计未能紧密结合,不能及时指出产品的设计缺陷,使得产品性能设计与可靠性设计出现了“两张皮”现象。基于故障物理的可靠性技术与建模仿真技术相结合,形成了故障机理分析方法,在产品设计过程中,通过建立产品数字化样机,并施加温度、振动等载荷应力在其上,利用故障物理模型,能够及时发现设计、工艺潜在故障,并采取有效的改进措施,使得电子产品的可靠性设计能与性能设计实现一体化协同设计。

1 可靠性仿真分析概念及原理

可靠性仿真分析是基于故障物理和计算机仿真技术,通过建立产品数字化样机,并对数字样机施加产品应经历的温度和振动等载荷历程,开展应力损伤分析,发现设计、工艺缺陷,并进行改进设计,使产品固有可靠性得到提高。利用故障物理模型和可靠性仿真分析软件也可预计平均首发故障时间,以对产品的可靠性水平进行评价。

1.1 故障物理

故障物理又称可靠性物理,故障物理学是确定和了解产品退化与引起最终失效的物理过程的科学。故障物理模型是针对某一特定的故障机理,在基本物理、化学、电子学公式和/或试验回归公式的基础上,建立起来的定量地反映故障发生与材料、结构、应力等关系的数学函数模型,包括电迁移、热载流子、腐蚀、焊点热疲劳等在内的多种故障物理模型[1],是对故障微观层面的认识。1985年美国陆军装备系统分析中心与马里兰大学合作,对基于故障物理的可靠性技术进行研究[2],之后该技术和软件工具在多种通用无线电台、布莱得利战车、长弓阿帕奇等的电子设备和机械系统获得了成功的应用[3]。

1.2 可靠性仿真分析优势

传统的可靠性试验基于统计概念,其观点为电子产品的故障是随机发生的,通过故障数据发现其统计规律。电子设备通常采用恒定故障率指数分布来描述其规律,通过“事后验证”的方式来评价。

可靠性仿真试验技术基于故障物理,其观点为电子产品的失效必定是由微观的物理或化学的某种效应所致。利用这种必然的故障机理,通过对电子产品的工作环境、物理和结构特性的分析以确定电子产品深层次的失效机理,并通过采取“事前预防”措施加以避免。

基于故障物理学的可靠性仿真试验技术,其优点是能够通过非实物、半实物验证的方式得到电子产品的可靠性评估结果,从而可以在电子产品的设计早期得到产品的薄弱环节信息,通过优化设计,使电子产品的可靠性得到提高。

2 基于可靠性仿真的一体化并行设计(图1)

可靠性仿真包括采集设计信息、建立产品数字化样机模型、热和力学及电的应力分析、预计故障和可靠性的仿真评估等部分。

1)采集可靠性仿真需要的设计和使用环境数据,包含材料、元器件、结构、电路设计、环境要求、使用信息等;

2) 依据设计数据,采用数字化仿真软件进行建模,包括CAD、CFD和FEA数字样机;

3)将产品的使用环境信息经过处理作为试验条件施加于仿真模型中并利用有限元软件进行仿真分析,包含温度应力和振动应力的分析;

图1 基于可靠性仿真分析的一体化设计流程

4)对应力分析得到的结果,利用失效模型开展应力损伤分析,以获取失效位置、模式、机理及发生时间等潜在的失效信息;

5)根据仿真分析得到的仿真数据进行可靠性仿真评估。

2.1 信息采集

信息采集是可靠性仿真分析的核心和基础,采集信息的内容需要根据规划的后续可靠性仿真内容确定,应包含由使用单位提供的实际使用环境和使用方式,由承研单位提供的设计和研制中的试验数据,以及材料和元器件的基础数据。产品设计结构信息是建立CAD、CFD、FEA数字样机模型都必须用到的。产品各部分材料的动力学参数、热力学参数、环境条件、使用方式等是CFD、FEA数字样机建模所必须的。电路设计、元器件安装特征参数是建立故障预计模型所必须的。因此,在开展可靠性仿真之前,必须按照各模型输入要求收集相应产品设计信息,以便提高仿真的准确性。

2.2 数字样机建模

建立产品数字样机模型,包括CAD、CFD、FEA数字样机模型,分别描述了产品的结构几何特性、热特性和振动特性。CAD数字样机模型是CFD数字样机模型和FEA数字样机模型的基础,需要根据产品设计要求准确建立其模型。CFD数字样机模型是进行热仿真的基础,需要根据热仿真模型简化原则并结合产品具体结构和热设计特点建立模型。同样,FEA数字样机模型是进行振动仿真的基础,需要根据振动仿真模型简化原则并结合产品具体结构和振动设计特点建立模型。

2.3 应力分析及模型修正

热应力分析是在建立好的CFD模型基础上,通过对电子产品机箱的结构特性、材料属性及冷却方式等进行设置,施加温度环境条件进行分析,得到组件模块及产品的温度云图。根据热分析可找出热设计中的问题,随后通过热设计优化,可提高产品的可靠性。

振动应力分析建立在CAD上的,根据材料、外形尺寸、体积、重量等产品基础信息,通过有限元分析开展模态分析,以得到产品各组成的振动响应,获得板级、整机的振动相应特性,包括各阶频率、加速度及位移响应云图等,通过振动应力分析,可以获取振动设计的薄弱环节、是否有共振频率等,从而采取改进措施,优化产品的设计。

为保证CFD、FEA模型的准确性,需要通过物理样机热试验测试和模态试验的结果对CFD、FEA模型进行修正,保证设置的仿真边界条件较为准确,并验证CFD、FEA模型与物理样机的一致[4]。

2.4 故障预计分析

采用故障预计软件建立的、描述设备故障物理特征的数字模型,如采用故障预计软件CalcePWA建立模型和进行分析,获得产品的可靠性薄弱表、可能的故障信息、改进设计建议等。目前主要的故障预计方法是应力损伤分析和损伤累积分析。应力损伤分析针对每种可能的故障机理,分析得到潜在故障点在某一应力水平下的故障时间。损伤累积分析对潜在故障点在载荷历程中不同应力水平下的损伤进行累积,以获得各点的故障时间。

2.5 可靠性评估

根据故障预计分析结果,可以得到各潜在故障点在某一故障机理下的大样本量故障时间数据。采用统计数学方法对这些故障数据进行拟合,以获得各机理条件下(温度循环、振动量值等)的单点寿命分布。电子产品常用的分布有威布尔分布、指数分布、正态分布和对数正态分布等。

对每个器件所有故障机理的寿命分布进行拟合,得到该器件综合剖面下的寿命分布函数,进而对所有器件的寿命概率密度函数进行融合,得到模块级/设备级/系统级产品的寿命概率密度函数,从而评估产品的可靠性水平。

3 某电子设备可靠性一体化设计案例

本文以某电子设备为例,详细说明如何利用可靠性仿真分析结果优化产品可靠性设计的过程。

3.1 信息搜集

1)产品信息

该电子设备主由6个模块、全部元器件信息在内的型号、封装、重量,尺寸等相关信息近10 000条。

2)环境条件

施加产品实际的环境应力剖面。

3.2 数字样机建模

首先根据产品的设计信息,按照一定的简化原则建立产品的CAD数字样机模型,该CAD数字样机反映了产品的基本组成和连接关系,是后续热应力仿真和振动应力仿真分析的输入。

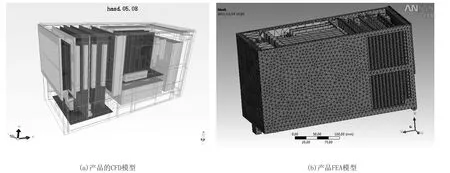

在CAD模型基础上,结合产品的设计信息,如重量、材料属性、功耗、冷却方式等,利用热分析专用软件Flotherm建立产品的产品的CFD模型,同时采用ANASYS软件建立产品的FEA模型,如图2所示。

最后,根据收集到的板级、元器件等信息建立故障预计模型,图3所示的是其中一块PCB板的故障预计模型。

3.3 应力分析

3.3.1 热应力分析

图2 产品的CFD和FEA模型

图3 组件3的故障预计模型

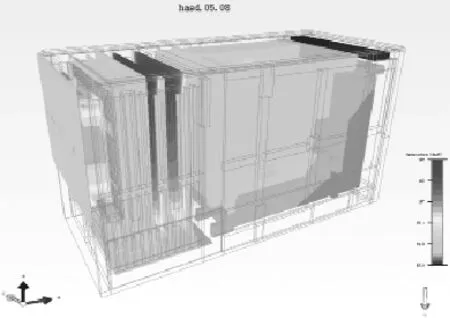

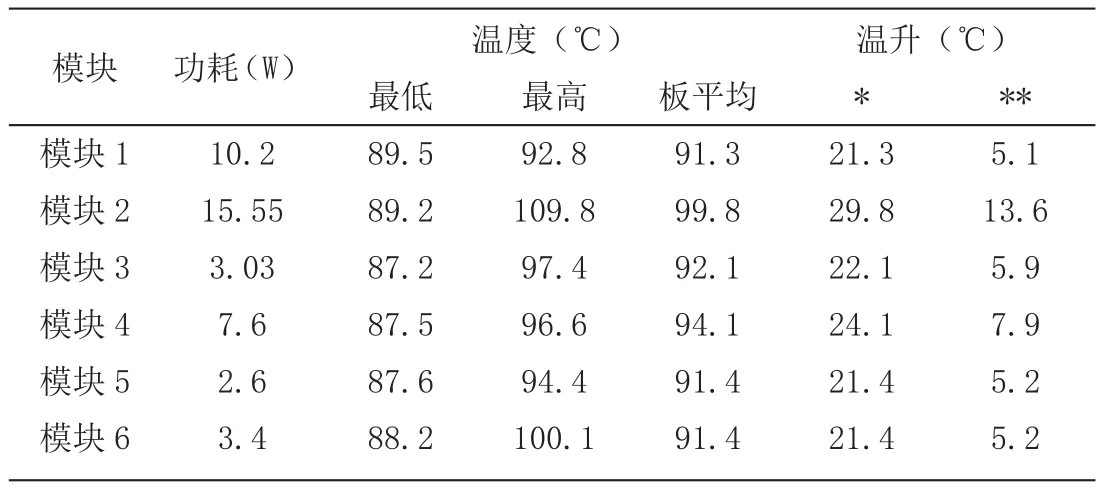

针对产品的CFD模型,开展热应力分析,得到产品及各模块在环境条件下的热分布云图及关键器件的温度。如图4所示是70 ℃环境条件下产品的热分布云图。表1是各模块在70 ℃下的热应力仿真结果。

从热仿真分析结果中可以了解产品的主要发热区域和高温器件,并采取相应的改进措施:

1)通过模块温度云图,可以找出热集中地方,并将热敏感器件远离该区域;而对发热量大的器件采用加强散热等手段;

2)若器件结温过高或余量较小,则会使器件在短时间内失效,可采取风冷或液冷等散热措施。

例如,从产品温度云图中可看到机箱表面平均温度91℃,比周围环境温度高21 ℃,最高达30 ℃,而组件2在周围环境温度70 ℃时,其高达110 ℃,特别是D1表面温度l18.4 ℃,超出了使用范围。其是信号处理芯片,长时间工作,会产生热量积累。因此,必需采取特别散热措施,如在处理器件上添加散热器以降低壳温,并对其他高温器件进行优化局部。

3.3.2 振动应力分析

针对产品的FEA模型开展振动应力分析,得到产品在振动应力下整机及各个模块的各阶频率、加速度及位移响应。如图 5所示为产品的加速度响应云图。

通过进行模态及随机振动仿真分析,如表2所示,发现组件2的加速度均方根值最大为28.7 g,位移最大值为0.22 843 mm,容易产生振动疲劳损伤。经分析发现,该模块尺寸相对较大,且有大质量的电源模块及器件,但支撑点较少,使得其刚度变小,致使该单元中外形较大的电路板的振动响应大。必需添加支撑点或加强筋,以提高电路板的刚度;或者应用阻尼材料,以减低振动响应的幅值。

3.4 故障预计分析

图4 温度分布

表1 各组件的温度结果

图5 加速度响应

将综合应力剖面下得到的产品及各组件的热和振动仿真云图输入到故障预计软件,通过故障预计模型进行仿真,模拟在综合应力剖面下一定时间工作,通过蒙特卡罗仿真得出的故障矩阵,并找出各个组件中故障的发生模式、故障机理及时间。分析结果如下:上述6个模块只有模块3在预期寿命内发现故障器件,组件3的故障预计信息矩阵见表 3。

表2 各模块的振动应力分析结果

表3 组件3的故障矩阵

表4 可靠性仿真评估

组件3的故障预计仿真进一步定量地反映了热仿真和振动仿真的薄弱点,D1器件最终会在一定的时间内由于热疲劳而发生焊点开裂。模块中的部分器件会由于振动疲劳而发生故障。

3.5 可靠性评估

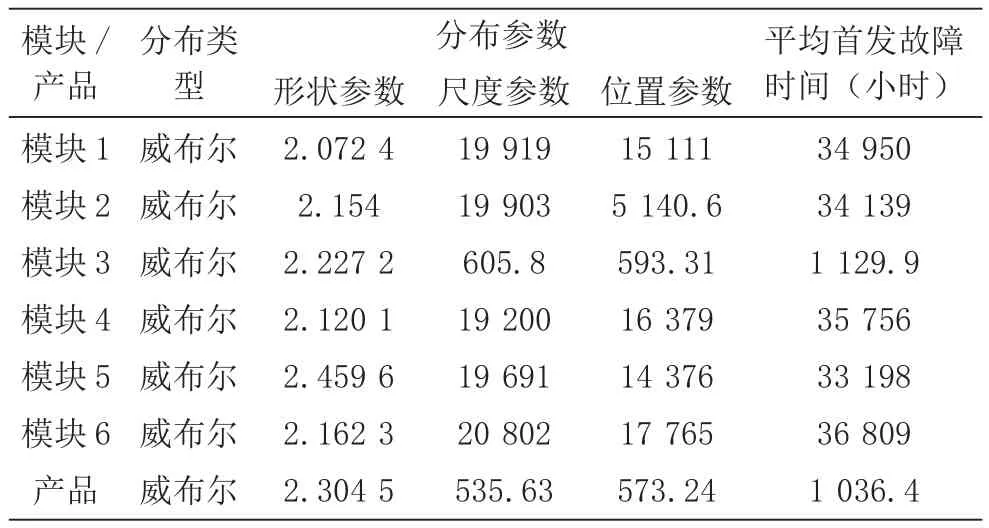

对单点故障通过分布拟合,将故障矩阵中的各种失效机理的故障时间加以处理,以得到各失效机理的故障分布,然后采用多点故障分布融合的算法,得到元器件、组件、产品的故障分布和其可靠性水平,评估结果如表 4所示。

4 结论

在产品研制初期进行可靠性仿真分析能及早找出产品设计薄弱点,并对产品可靠性水平进行初步评价,其与传统可靠性试验相比具有高效、经济的优点。本文通过建立数字样机对电子设备的可靠性设计进行优化,同时对产品的可靠性进行了评估,实现了产品可靠性设计与性能的同步一体化设计,克服了传统可靠性设计须借助实物验证的不足,真正实现了可靠性设计与产品性能的并行设计,对于克服当前存在的“产品性能设计”与“可靠性设计”的两张皮现象具有一定现实意义。

[1] MARK WHITE, JOSEPH B B.Microelectronics Reliability:Physics—of-Failure Based Modeling and Lifetime Evaluation[M].National Aeronautics and Space Administration, JPL Publication.2008.

[2] MCLEISH J G.Enhancing MIL-HDBK-217 Reliability Predictions with Physics of Failure Methods[C]//Annual Proceedings of Reliability and Maintainability Symposium (RAMS), 2010:1-6.

[3] PECHT M, DASGUPTA A,BARKER D, et a1.The Reliability Physics Approach to Failure Prediction Modeling [J]. Quality and Reliability Engineering Internationa1.2007, 6(4):267-273.

[4]郭维长.可靠性预计中的置信度问题研究[J].中国间科学技术, 2002,(6):16-20.

王宏,男,1965年生,硕士,高级工程师。研究方向为质量与可靠性工程、控制工程。

蔡文琦,男,1980年生,硕士,工程师。研究方向为质量控制。

Research on Integrated Design Based on Reliability Simulation Analysis

WANG Hong1, CAI Wen-qi2

(1.Nanjing Research Institute of Electronics Technology, Nanjing 210039; 2. Military Representative Office in the 14th Research Institute, Nanjing 210013)

Through the implementation of temperature and vibration stressing on the virtual sample provided by simulation software, by performing stressing damage analysis and cumulative damage analysis, we can find out the product design defects and weaknesses, and propose the improvement measures so as to improve the inherent reliability of product, and we can also achieve the time to failure of the product by using physics of failure. In this paper, we discuss how to obtain the reliability optimization design by using the reliability simulation, so as to overcome the gap between“design” and “reliability”, and achieve the integrated design of reliability and performance.

reliability simulation; reliability optimization design; physics of failure

V438+.4

A

1004-7204(2016)06-0039-06