国产芳纶Ⅲ缠绕环形压力容器研制

袁海根,王喜占,王 健,姜丽萍

(西安航天复合材料研究所,西安 710025)

国产芳纶Ⅲ缠绕环形压力容器研制

袁海根,王喜占,王 健,姜丽萍

(西安航天复合材料研究所,西安 710025)

在复合材料环形容器纤维缠绕原理的基础上开展了环形容器内衬成型、国产芳纶Ⅲ预浸胶带缠绕与干纱缠绕再浸胶结构层成型技术研究,探索出纤维缠绕环形容器可行的成型工艺方法。研制结果表明,在砂芯模上粘贴丁腈橡胶生片,经高温硫化和表面打磨后能保证在缠绕过程中外型面良好;按预浸胶带缠绕工艺方法成型的芳纶Ⅲ环形压力容器爆破压强为31.7 MPa,特性系数达到20.44 km。

国产芳纶Ⅲ;环形压力容器;纤维缠绕;特性系数;研制

0 引言

复合材料环形压力容器是一种容器特性系数略低于柱形容器或球形容器的特殊压力容器,具有柱形容器及球形容器无法比拟的安装空间位置优势。因此采用纤维缠绕成型合适尺寸的环形压力容器可以为整体设计与安装带来不可忽视的减重和节约空间等特殊优势,目前国内在航空、航天领域已经有多种纤维缠绕复合材料环形压力容器得到批产与应用[1~4]。

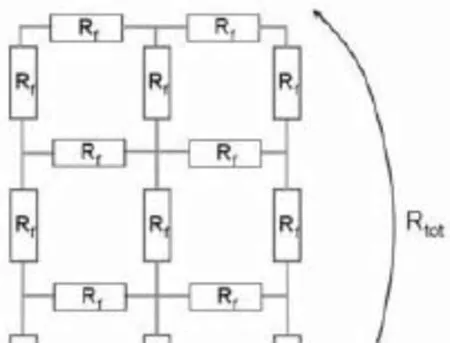

环形压力容器表面是由一个半径为r0的圆或椭圆(称为截面圆)绕距离该圆心为R0(称为中心圆)的轴回转一周所形成的封闭曲面。由于环形压力容器封闭结构的特殊性,要实现环形容器的连续纤维缠绕,纤维纱团必须和丝嘴组合在一起围绕环中径做螺旋运动,因此需要设计专门的环形缠绕机实现纤维在环形压力容器表面缠绕。环形缠绕机一般通过摩擦带动环形压力容器的转动,只要控制好环形压力容器芯模和丝嘴运动的速比,就可以缠绕出较为理想的缠绕线型。由于芳纶Ⅲ具有优异的化学稳定性、热稳定性和高强、高模等特性,以及与碳纤维相比具有较好的耐磨性,适合作为纤维缠绕复合材料压力环形容器的增强材料。

1 实验

1.1 原材料

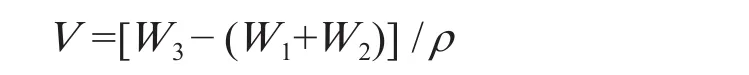

国产芳纶Ⅲ由中蓝晨光化工研究院生产,复丝拉伸强度、模量、延伸率和束纱线密度试样的制作与测试分别按GJB348-87进行,力学性能测试在DSS-10T-S万能材料试验机上完成,测试结果见表1所示。

树脂基体采用本所自行研制的干法配方XAAC-G1和湿法配方XAAC-S2,其浇铸体的试样制作及拉伸、弯曲性能测试按GB/T 2567-2008进行,测试结果见表2所示。

1.2 成型工艺及设备

圆环压力容器的中径为φ395 mm、截面圆直径为φ101 mm,内衬采用两种成型方法:①在砂芯模表面覆盖一层丁腈橡胶生片,然后采用玻璃布手糊成型内衬,玻璃布铺层结束后,在其表面缠裹聚四氟乙烯带,按相应的固化制度放入电热鼓风干燥箱进行固化。出炉后,采用水冲的方法去除内部的砂子;②在砂芯模表面覆盖一层丁腈橡胶生片后,缠绕收缩带,并按相应的固化制度放入电热鼓风干燥箱进行固化。圆环压力容器结构层采用国产芳纶Ⅲ预浸带连续缠绕、进炉固化和国产芳纶Ⅲ干纱缠绕再浸胶两种成型方法。

数控环形缠绕机由本所自行研制,能够成型中心圆直径D0为φ390~1 000 mm及截面圆直径d0为φ100~200 mm的复合材料圆环压力容器。电热鼓风干燥箱由重庆四达试验设备有限公司生产。

1.3 测试

1.3.1 容积测量

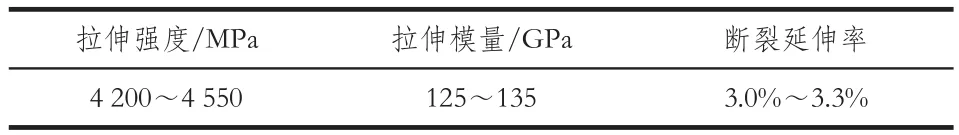

纤维缠绕圆环压力容器的净容积按以下公式进行计算。

式中,V为圆环压力容器的净容积(m3);W1为圆环压力容器的质量(kg);W2为堵头的质量(kg);W3为充满水的圆环压力容器和堵头的总质量(kg);ρ为洁净自来水在试验温度下的密度(查表)(kg/m3)。

1.3.2 爆破压强测量

纤维缠绕圆环压力容器内压承载能力按GJB392-87中5.10条水压爆破试验的规定进行。将容器充满自来水,与试验系统连接,加压速率不超过1.47 MPa/s,加压直至容器发生破坏。

2 结果与讨论

表1 国产芳纶Ⅲ拉伸性能

表2 树脂浇注体力学性能

图1 脱模后的圆环压力容器复合材料内衬

2.1 圆环压力容器内衬成型工艺优化

圆环压力容器内衬的主要作用是保证产品的内气密性能以及为后续的缠绕提供合适的外型面。第一种成型方法的圆环压力容器内衬见图1所示。由于复合材料内衬采用手糊工艺成型,表面裹缠的聚四氟乙烯带对玻璃布的压力可忽略不计,且为常压固化,导致丁腈橡胶与玻璃布复合材料界面粘贴性能较差,见图2所示。第二种成型方法的圆环压力容器内衬见图3所示。

从上述两种成型效果来看,在圆环压力容器砂芯模上粘贴丁腈橡胶生片,经高温硫化表面打磨后能够保证在缠绕过程中外型面良好。

2.2 纤维浸渍方式对圆环压力容器性能的影响

由于环形缠绕机结构的特殊性,排纱路线比较复杂,难以有足够的空间安装纤维浸胶系统和对缠绕机进行相应的防护,圆环压力容器一般不采用传统的湿法缠绕成型工艺,而是采用预浸带连续缠绕和干纱缠绕再浸胶的成型工艺。

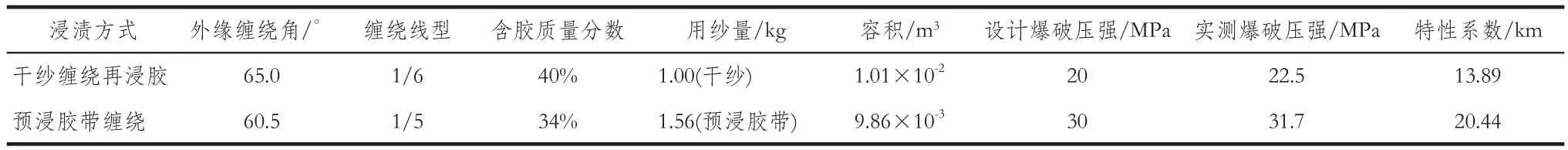

圆环压力容器的结构层缠绕成型开展了芳纶Ⅲ预浸带连续缠绕、进炉固化和芳纶Ⅲ干纱缠绕再浸胶分步成型两种成型方式,缠绕成型过程分别见图4~5所示。容器脱模后,进行了容积及爆破压强测量,成型工艺参数与测量结果见表3所示。

图2 圆环压力容器复合材料内衬解剖残骸

图3 硫化后的圆环压力容器绝热芯模

图4 采用芳纶Ⅲ干纱缠绕再浸胶分步成型的圆环压力容器

图5 采用芳纶Ⅲ预浸带连续缠绕成型的圆环压力容器

表3 芳纶Ⅲ缠绕圆环压力容器成型工艺参数及试验数据

从表3可以看出,预浸胶带缠绕成型的圆环压力容器的特性系数(PV/W值)明显要高于干纱缠绕再浸胶成型方式,主要原因有:①干纱之间的摩擦系数较小,在产品表面的落纱稳定性差,只能采用更大的缠绕角成型,单层纤维在纵向上的承载能力变低;②干纱缠绕再浸胶成型工艺是待胶液将纤维完全浸渍后用刮擦、吸附等方式去除表面多余胶液,该成型方法复合材料内部的空隙率明显要低于预浸胶带成型,因此含胶质量分数要高于预浸胶带的。在成型方法选择上,应根据产品的使用条件和场合选择合适的成型方式。预浸胶带缠绕成型的环形压力容器性能高,但复合材料内部空隙率也高,适合于性能要求高且使用次数较少的场合;干纱缠绕再浸胶成型的环形压力容器性能稍低,但复合材料内部空隙率较少,适合于性能要求不高且使用次数较多的场合。

3 结论

在圆环压力容器砂芯模上粘贴丁腈橡胶生片,经高温硫化和表面打磨后能够保证在缠绕过程中外型面良好;采用国产芳纶Ⅲ预浸带缠绕成型与干纱缠绕再浸胶成型方法相比,预浸胶带能够稳定排布在芯模表面,外缘处缠绕角能更小,达到60.5°,其产品爆破压强为31.7 MPa,PV/W值为20.44 km。

[1] 哈尔滨玻璃钢研究院. 纤维缠绕技术[M]. 北京: 科学出版社, 2002.

[2] 蒋喜志, 费春东, 马国峰, 等. 环形容器的纤维缠绕工艺[J]. 纤维复合材料, 2005, (1): 41-43.

[3] 陈汝训. 纤维缠绕圆环压力容器设计分析[J]. 固体火箭技术, 2006, 29(6): 446-450.

[4] 李翠云, 李辅安, 张强. 环形容器缠绕线型设计及计算机仿真研究[J]. 航天制造技术, 2005, (6): 22-25.

Development of winding toroidal pressure vessel used by the domestic aramid-Ⅲ f ber

YUAN Hai-gen, WANG Xi-zhan, WANG Jian, JIANG Li-ping

( Xi'an Aerospace Composites Research Institute, Xi'an 710025 China )

The molding technology of inner lining and structure layer used by the domestic aramid-Ⅲ fiber for the composites toroidal pressure vessel had been studied on the basic of the filament winding principle,and the proper molding technology was explored. The results indicated that the dressing outside surface of the heat insulating mandrel which made up of acrylonitrile butadiene rubber in the surface of the sand mandrel and treated by high temperature curing was fit for winding; the burst pressure of the toroidal pressure vessel which winded by the domestic aramid-Ⅲ fiber prepreg was reached to 31.7MPa and its vessel characteristic coefficient was reached 20.44 kilometer.

domestic aramid-Ⅲ fiber; toroidal pressure vessel; filament-wound; vessel characteristic coefficient; development

V258; V261.99

: A

: 1007-9815(2016)03-0034-04

定稿日期: 2016-06-30

袁海根(1981-),男,江西丰城人,高级工程师,主要从事结构复合材料成型工艺研究,(电子信箱)yhg331109 @126.com。